Изобретение относится к области строительства, а именно к конструкции секций мусоропроводов, обеспечивающих удаление бытовых отходов из зданий, но может быть использовано также и в качестве секции сборной вентиляционной шахты здания или сооружения.

Известна секция ствола мусоропровода, выполненная в виде трехслойной трубы, внутренний и наружный из которых выполнены из стального материала, а промежуточный слой выполнен из ударопрочного негорючего теплошумоизолирующего материала, в качестве которого может быть применен керамзитобетон (RU №34589 U1, кл. E04F 17/10, 2003 г.).

Наиболее близкой из известных является секция ствола мусоропровода, выполненная из стеклопластика и в поперечном сечении имеющая круговую цилиндрическую или эллиптическую или прямоугольную форму, при этом ствол из таких секций должен быть облицован теплозвукоизолирующим материалом (RU №2098575 С1, кл. E04F 17/10, 1997 г.).

К недостаткам мусоропроводов и вентиляционных шахт, имеющих секции ствола из металла, можно отнести их большую массу, приводящую к созданию дополнительных неудобств при монтаже и повышенной его трудоемкости, а также небольшой срок эксплуатации, т.к. на поверхностях при эксплуатации мусоропроводов или вентиляционных шахт образуются коррозионные участки. Кроме того, такие секции мусоропроводов отличает повышенная шумность эксплуатации, для снижения которой требуется выполнение дополнительных технологических операций по шумоизоляции. Значительным отрицательным фактором является наличие и сбор микроорганизмов и бактерий на внутренней поверхности секций ствола мусоропровода из-за шероховатости и повреждения поверхности в процессе эксплуатации, вследствие чего их промывка, дезактивация и дегазация недостаточно эффективны.

Задача настоящего технического решения заключается в создании в стволе условий для эффективной эксплуатации за счет снижения возможности повреждения внутренней его поверхности ударными эксплуатационными воздействиями, улучшения санитарно-гигиенических показателей после промывки или чистки ствола, улучшения условий монтажа и повышения ремонтопригодности отдельно взятых секций ствола.

Достигается это тем, что секция ствола мусоропровода выполнена в виде трубы из слоистого стеклопластика, имеющей цилиндрическую форму, предпочтительно с уширением на верхнем ее конце, при этом труба образована не менее, чем тремя слоями стеклопластика, полученными путем намотки на формообразующую оправку сплошных полотнищ стеклоткани или/и стекломата шириной не менее 0,9 м или/и разрезанных на рулоны шириной не менее 0,05 м и нанесением между слоями при намотке на формообразующую оправку имеющего жизнеспособность не менее 6,5 часа при температуре 18-25°С трудногорючего связующего, состоящего, например, из смеси 100 массовых долей ПН-ТГ-1Б (С) и 0,8-2,5 массовых долей перекиси метилэтилконата или 1,0-3,0 массовых долей перекиси циклогексана в количестве, достаточном для пропитки внутренних слоев секции ствола. При этом слои стеклоткани по длине секции намотаны участками, расположенными внахлест по винтовой линии с перекрытием между витками не менее 0,2 ширины наматываемого полотнища стеклоткани, причем при монтаже ствола секция ориентирована вверх первым из намотанных участков. Слои стеклоткани по длине секции могут быть намотаны участками, ориентированными в смежных слоях в противоположных направлениях. Слои стеклоткани могут быть намотаны кольцевыми участками, последовательно расположенными по длине секции внахлест с перекрытием между витками не менее 0,1 ширины наматываемого полотнища стеклоткани, причем при монтаже ствола секция ориентирована вверх первым из намотанных кольцевых участков. Слои стеклоткани по толщине секции могут быть намотаны с чередованием слоев, образованных участками, намотанными по винтовой линии и кольцевыми участками. При этом высота секции ствола равна ширине полотнища стеклоткани.

Указанные параметры секции ствола обеспечивают возможность достижения поставленной задачи при обеспечении ее нормального функционирования в течение длительного времени, в частности технологические параметры и состав смеси компонентов характеризуют полученную с их соблюдением требуемую прочность изделия при незначительной массе, величины перекрытия слоев обеспечивают необходимую прочность, в том числе и при ударном эксплуатационном воздействии, а также прочность на изгиб. Указанное время жизнеспособности смеси (после которого смесь затвердевает до степени, исключающей пропитку и возможность изменения формы изделия) существенно влияет на возможность получения пропитанного указанной смесью изделия при сохранении его формы после окончания технологического процесса формирования секции ствола.

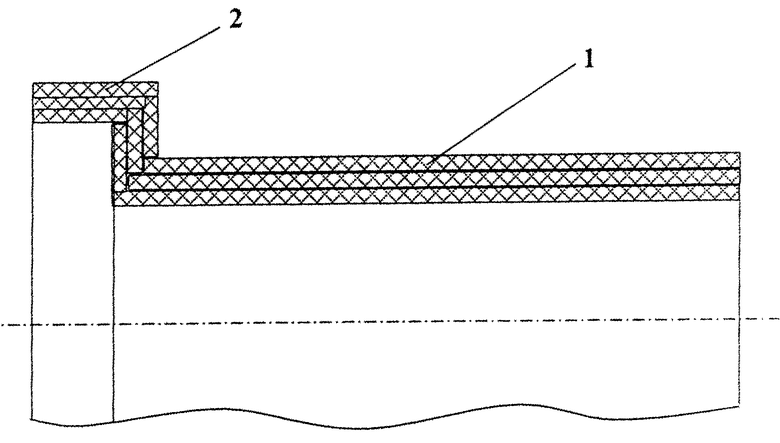

На чертеже представлена секция ствола мусоропровода в разрезе.

Секция ствола мусоропровода выполнена в виде трубы 1 из слоистого стеклопластика. Труба 1 имеет цилиндрическую форму (прямого кругового цилиндра, или цилиндра, имеющего в поперечном сечении овал, эллипс, прямоугольник или правильный многоугольник). Для монтажа секции в ствол она выполнена с уширением 2 на верхнем ее конце в виде цилиндрического раструба, внутренний диаметр которого превышает внешний диаметр трубы 1. Труба 1 образована не менее чем тремя слоями стеклопластика из условия обеспечения равнопрочности трубы по высоте. Слои получены путем намотки на формообразующую оправку предварительно просушенных при температуре 150-160°С в течение не менее 8 часов полотнищ стеклоткани (например, электроизоляционной ЭЗ-100 или ЭЗ-250 по ГОСТ 19907-83) шириной 1,0 м или 2,5 м (что обеспечивает необходимые условия эффективной пропитки и сцепления пропитанного материала). Могут быть также использованы следующие марки МПС-А-35(350) ТУ 6-11-403-84 и/или Т-13 по ГОСТ 19170-2001 и/или ТИ-250 по ТУ 5952-074-0576 3895-2003 и/или ТР-0,7, ТР-0,33, ТР-0,25 по ТУ 6-48-00205009-97-96 или/и марки ПСХ-Т по ТУ 6-48-97-93 или/и ИПС-Т ТУ 6-48-135-97 (имеющего коэффициент звукопоглощения при частотах 125-8000 Гц - 0,4-0,82 соответственно). Причем в процессе намотки на формообразующую оправку на полотнище наносят наливом между образующимися слоями полимерную смесь, имеющую жизнеспособность не менее 6,5 часа при температуре 18-25°С. Смесь состоит из 100% масс. полиэфирной смолы ПН-ТГ-1Б по ТУ 2257-091-05015213 и 0,8-2,5% масс. перекиси метилэтилконата по ТУ 6-05-2019-86 или 1,0-3,0% масс. перекиси циклогексана по ТУ 2417-031-05015213-95 в количестве, достаточном для пропитки внутренних слоев секции ствола. При этом слои полотнищ стеклоткани по длине секции могут быть намотаны участками, расположенными внахлест по винтовой линии с перекрытием между витками не менее 0,3 ширины наматываемого полотнища стеклоткани. В этом случае при монтаже ствола такая секция ориентирована вверх первым из намотанных участков. Слои полотнищ стеклоткани по длине секции намотаны участками, ориентированными в смежных слоях в противоположных направлениях, что повышает изгибную прочность, необходимую при монтаже или демонтаже секций ствола. Также, слои стеклоткани могут быть намотаны кольцевыми участками, последовательно расположенными по длине секции внахлест с перекрытием между витками не менее 0,1 ширины наматываемого полотнища стеклоткани, чем обеспечивает необходимую прочность на сжатие по оси ствола. В этом случае при монтаже ствола секция ориентирована вверх первым из намотанных кольцевых участков. Кроме того, слои стеклоткани по толщине секции могут быть намотаны с чередованием слоев, образованных кольцевыми участками и участками, намотанными по винтовой линии, что расширяет диапазон воспринимаемых нагрузок за счет эффективного перераспределения действующих напряжений. Для удобства монтажа и демонтажа, а также для замены секций ствола при реконструкции зданий, особенно старой постройки, секции ствола мусоропровода выполняют высотой, равной ширине полотнища стеклоткани - 1,0 м - 2,5 м.

После намотки слоев заготовку отверждают при температуре цеха в течение не менее 24 часов или с подогревом до 60°С в течение не менее 4 часов. Затем снимают заготовку секции с оправки и проводят механическую обработку заготовки секции до требуемых размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЕКЦИЙ СТВОЛА МУСОРОПРОВОДА ИЛИ ВЕНТИЛЯЦИОННОЙ ШАХТЫ | 2005 |

|

RU2283223C1 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| ЗАЩИТНЫЙ КОЖУХ (ВАРИАНТЫ) | 2004 |

|

RU2253720C1 |

| СПОРТИВНЫЙ ШЕСТ ДЛЯ ПРЫЖКОВ В ВЫСОТУ | 1994 |

|

RU2056880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234411C1 |

| СЕКЦИЯ СТВОЛА МУСОРОПРОВОДА | 2008 |

|

RU2375530C2 |

Изобретение относится к области строительства, а именно к конструкции секций мусоропроводов, обеспечивающих удаление бытовых отходов из зданий, но может быть использовано также и в качестве секции сборной вентиляционной шахты здания или сооружения. Техническим результатом изобретения является создание в стволе условий для эффективной эксплуатации за счет снижения возможности повреждения внутренней его поверхности ударными эксплуатационными воздействиями, улучшения санитарно-гигиенических показателей после промывки или чистки ствола, улучшения условий монтажа и повышения ремонтопригодности отдельно взятых секций ствола. Достигается это тем, что секция ствола мусоропровода выполнена в виде трубы из слоистого стеклопластика, имеющей цилиндрическую форму, предпочтительно с уширением на верхнем ее конце. При этом труба образована не менее чем тремя слоями стеклопластика, полученными путем намотки на формообразующую оправку сплошных полотнищ стеклоткани или/и стекломата шириной не менее 0,9 м или/и разрезанных на рулоны шириной не менее 0,05 м и нанесением между слоями при намотке на формообразующую оправку имеющего жизнеспособность не менее 6,5 часа при температуре 18-25°С трудногорючего связующего, состоящего, например, из смеси 100 массовых долей полиэфирной смолы ПН-ТГ-1Б и 0,8-2,5 массовых долей перекиси метилэтилконата или 1,0-3,0 массовых долей перекиси циклогексана в количестве, достаточном для пропитки внутренних слоев секции ствола. При этом слои стеклоткани по длине секции намотаны участками, расположенными внахлест по винтовой линии с перекрытием между витками не менее 0,2 ширины наматываемого полотнища стеклоткани, причем при монтаже ствола секция ориентирована вверх первым из намотанных участков. Слои стеклоткани по длине секции могут быть намотаны участками, ориентированными в смежных слоях в противоположных направлениях. Слои стеклоткани могут быть намотаны кольцевыми участками, последовательно расположенными по длине секции внахлест с перекрытием между витками не менее 0,1 ширины наматываемого полотнища стеклоткани, причем при монтаже ствола секция ориентирована вверх первым из намотанных кольцевых участков. Слои стеклоткани по толщине секции могут быть намотаны с чередованием слоев, образованных участками, намотанными по винтовой линии, и кольцевыми участками. При этом высота секции ствола равна ширине полотнища стеклоткани. 5 з.п. ф-лы, 1 ил.

| МУСОПРОВОД, КОНЦЕВАЯ СЕКЦИЯ МУСОПРОВОДА И УСТРОЙСТВО ДЛЯ ПРОЧИСТКИ МУСОПРОВОДА | 1997 |

|

RU2098575C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА | 2001 |

|

RU2176349C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

Авторы

Даты

2007-05-27—Публикация

2005-04-14—Подача