Изобретение относится к измерительной технике и предназначено для применения в химической промышленности при измерении плотности и концентрации растворов, в частности для измерения концентрации гидроокиси лития при ее растворении.

Известны устройства для измерения плотности жидких сред по а.с. 431424, МКИ G 01 N 9/10, заявлено 15.09.72, опубликовано 05.06.74, бюллетень 21 и по а. с. 397814, МКИ G 01 N 9/24, заявлено 15.07.70, опубликовано 17.09.73, бюллетень 37, содержащие емкость с контролируемой средой, датчики и приемники измерения, недостатком которых является сложность конструкции, низкая точность измерения и малая пригодность для измерения плотности и концентрации растворов непосредственно в больших емкостях.

Наиболее близким по технической сущности и достигаемому результату является устройство для определения физических свойств жидкостей и газов по патенту РФ 2063627, МКИ G 01 N 29/00, заявлено 13.08.92, опубликовано 10.07.96, бюллетень 19, - прототип, содержащее корпус с измерительной камерой, преобразователь колебаний, блок возбуждения и приема сигнала, регистрации и обработки данных. Недостатком которого является сложность конструкции, низкая точность измерения и малая пригодность для измерения растворов непосредственно в больших емкостях.

Задачей изобретения является упрощение конструкции, повышение точности измерения и возможности измерения плотности и концентрации растворов непосредственно в емкостях.

Поставленная задача решается тем, что в устройстве для определения физических свойств жидкостей, содержащем генератор ультразвуковых колебаний, приемник, регистрирующее устройство, пьезоэлектрический преобразователь, измерительную камеру с отражающим зеркалом, согласно формуле изобретения камера расположена под поплавком, который выполнен в форме цилиндра и двух присоединенных к нему конусов, пьезоэлектрический преобразователь установлен на поплавки с помощью двойного сильфона, заполненного жидкостью, отражающее зеркало измерительной камеры по периметру присоединено к поплавку посредством защитного экрана, выполненного в виде дистанционирующих между собой стержней.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как расположение измерительной камеры и установка пьезоэлектрического преобразователя на двойном сильфоне, заполненного жидкостью, позволяет автоматически компенсировать температурную погрешность измерения за счет изменения расстояния между пьезоэлектрическим преобразователем и отражающим зеркалом камеры, присоединение по периметру отражающего зеркала к поплавку с помощью защитного экрана, выполненного в виде дистанционирующих между собой стержней, позволяет исключить попадание парогазовых пузырьков и крупных нерастворившихся частиц в зону измерения, что также приводит к уменьшению погрешности измерения. Парогазовые пузырьки скапливаются и перемещаются вверх по поверхности стержней и далее по конусной поверхности поплавка в атмосферу. Один конус поплавка облегчает движение парогазовых пузырьков в атмосферу, другой конус поплавка обеспечивает отекание раствора, попавшего на конусную поверхность поплавка при перемешивании. Конструкция устройства относительно проста.

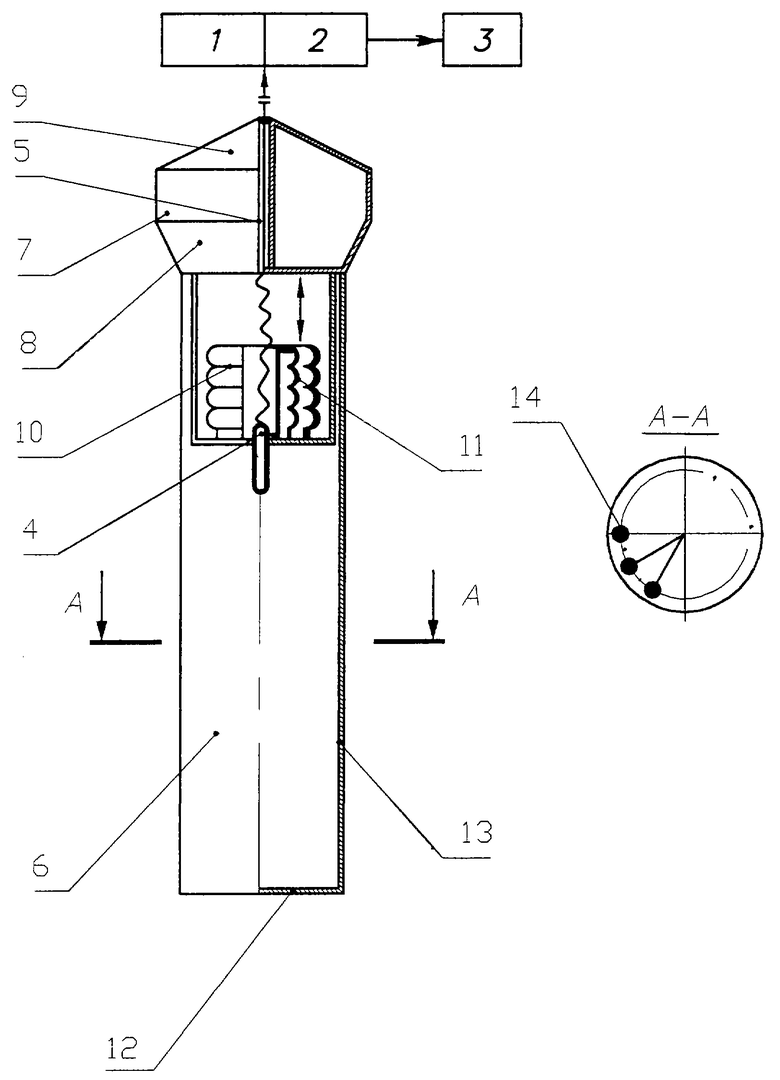

На чертеже представлено устройство для определения физических свойств жидкостей.

Устройство для определения физических свойств жидкостей состоит из генератора 1 ультразвуковых колебаний, приемника 2, регистрирующего устройства 3, пьезоэлектрического преобразователя 4, поплавка 5, измерительной камеры 6. Поплавок 5 выполнен в форме цилиндра 7 и двух присоединенных к нему конусов 8 и 9. Пьезоэлектрический преобразователь 4 установлен на поплавке 5 с помощью двойного сильфона 10, заполненного жидкостью 11 (например дистиллированной водой). Измерительная камера 6 по периметру присоединена к поплавку 5 и состоит из отражающего зеркала 12 и защитного экрана 13, выполненного в виде дистанционирующих между собой стержней 14.

Устройство для определения физических свойств жидкостей работает следующим образом. Поплавок 5 устанавливается в емкость, где производят растворение, погружается по цилиндр 7 и плавает на поверхности. Раствор поступает внутрь измерительной камеры 6 через щели между дистанционирующими стержнями 14. Крупные частицы не попадают внутрь камеры 6, а парогазовые пузырьки скапливаются на поверхности стержней 14 и перемещаются по ней вверх и далее по конусной поверхности 8 поплавка 5 в атмосферу. При изменении температуры происходит автоматическое изменение расстояния между пьезоэлектрическим преобразователем 4 и отражающим зеркалом 12 за счет изменения объема жидкости 11, находящейся в двойном сильфоне 10. При перемешивании раствор, попавший на конус 9 поплавка 5, стекает с него. Включается устройство и генератор 1 ультразвуковых колебаний формирует зондирующий импульс, который подается на пьезоэлектрический преобразователь 4 и приемник 2. Через приемник 2 зондирующий импульс подается на вход регистрирующего устройства 3, в котором фиксируется момент его появления. Под действием зондирующего импульса пьезоэлектрический преобразователь 4 излучает в раствор импульс ультразвуковых колебаний, который, дойдя до отражающего зеркала 12 камеры 6, отражается и попадает снова на пьезоэлектрический преобразователь 4. Принятый ультразвуковой сигнал с помощью пьезоэлектрического преобразователя преобразуется в электрический импульс, который через приемник 2 передается на регистрирующее устройство 3. Регистрирующее устройство 3 фиксирует момент его прихода, определяет задержку между зондирующим и принятыми сигналами и, по ее величине, плотность и концентрацию раствора. Время приема отраженного импульса обратно пропорционально плотности и концентрации, чем выше плотность и концентрация вещества в растворе, тем меньше время прохождения ультразвукового импульса.

Таким образом, использование данного изобретения позволяет повысить точность определения физических свойств жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ РАСТВОРОВ | 1999 |

|

RU2150697C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ РАСТВОРОВ | 2005 |

|

RU2324928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СКОРОСТИ ОСАЖДЕНИЯ КРИСТАЛЛОВ СОЛЕЙ | 2003 |

|

RU2250459C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1999 |

|

RU2180111C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ В ПРОЦЕССЕ СВАРКИ | 1998 |

|

RU2158921C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2196323C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОТОКА МНОГОФАЗНОЙ СРЕДЫ И УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2386931C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

Изобретение относится к измерительной технике, а именно к устройствам для измерения плотности и концентрации растворов. Устройство для определения физических свойств жидкостей содержит генератор ультразвуковых колебаний, приемник, регистрирующее устройство, пьезоэлектрический преобразователь, измерительную камеру с отражающим зеркалом. Камера расположена под поплавком, который выполнен в форме цилиндра и двух присоединенных к нему конусов. Пьезоэлектрический преобразователь установлен на поплавке с помощью двойного сильфона, заполненного жидкостью. Отражающее зеркало измерительной камеры по периметру присоединено к поплавку посредством защитного экрана, выполненного в виде дистанционирующих между собой стержней. Технический результат изобретения - упрощение конструкции, повышение точности измерения. 1 ил.

Устройство для определения физических свойств жидкостей, содержащее генератор ультразвуковых колебаний, приемник, регистрирующее устройство, пьезоэлектрический преобразователь, измерительную камеру с отражающим зеркалом, отличающееся тем, что камера расположена под поплавком, который выполнен в форме цилиндра и двух присоединенных к нему конусов, пьезоэлектрический преобразователь установлен на поплавке с помощью двойного сильфона, заполненного жидкостью, отражающее зеркало измерительной камеры по периметру присоединено к поплавку посредством защитного экрана, выполненного в виде дистанционирующих между собой стержней.

| Плотномер | 1960 |

|

SU147019A1 |

| Ультразвуковой концентратомер | 1972 |

|

SU447608A1 |

| US 4193291, 18.03.1980 | |||

| RU 2052774 С1, 20.01.1996 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОТНОСТИ РАСТВОРА | 1991 |

|

RU2085933C1 |

Авторы

Даты

2003-03-10—Публикация

2000-07-03—Подача