Изобретение относится к неразрушающему контролю качества сварных соединений и предназначено, в первую очередь, для контроля качества изготовления тепловыделяющих элементов для ядерных реакторов.

Известны методы и оборудование для ультразвукового контроля сварных швов (см. В.Т.Пронякин и др. "Ультразвуковая дефектоскопия сварных соединений тонкостенных изделий". Журнал "Сварочное производство" N 4, 1998 г., c.45-47; А. С.Анненков и др. "Новое оборудование для ультразвукового контроля сварных соединений". Журнал "Сварочное производство" N 9, 1998 г., с.41 и 42), в которых для выявления в сварном шве различных типов дефектов применяют различные методики, недостатком которых являются сложность возбуждения ультразвуковых импульсов с одним периодом колебания и невозможность выявления вольфрамовых включений.

Наиболее близкими по технической сущности и достигаемому результату являются способ и устройство для неразрушающего контроля качества сварки законцовок топливных элементов, в которых для выявления в сварном шве различных типов дефектов применяют два метода неразрушающего контроля: ультразвуковой - для выявления непроваров, раковин и пор и рентгеновский - для выявления вольфрамовых включений (см. патент США N 4554128, "Nuclear fuel rod end plug weld inspection" от 19.11.85 г.), прототип. Автоматизированная установка для контроля содержит автоматическую линию для подачи топливных элементов в зону контроля, несколько иммерсионных камер для ультразвукового контроля сварных швов и рентгеновскую камеру для просвечивания законцовок топливных элементов. Недостатками данных способа и устройства являются сложность возбуждения ультразвуковых импульсов с одним периодом колебания, наличие двух методов контроля и низкая достоверность выявления и разбраковки раковин, пор от вольфрамовых включений и непроваров в сварных соединениях тепловыделяющих элементов.

Технической задачей изобретения является повышение достоверности выявления и разбраковки раковин, пор от вольфрамовых включений и непроваров в сварных соединениях тепловыделяющих элементов.

Поставленная задача решается тем, что в способе ультразвукового контроля сварных соединений тепловыделяющих элементов, заключающемся в излучении импульсов ультразвуковых колебаний с различной амплитудой положительного и отрицательного полупериодов, приеме отраженных на границе сред различной плотности импульсов, контроле наличия и типа дефектов по импульсам, согласно изобретению излучают ультразвуковые колебания с частотой 15-20 МГц импульсами с длительностью, равной 1,5 периода колебаний с несущей частотой, фокусируют их, определяют наличие и тип дефекта по отношению амплитуд и количеству эхо-сигналов положительного и отрицательного полупериодов, отраженных на границе сред разной плотности, и результаты контроля регистрируют, при этом зарегистрированные результаты контроля фиксируют в виде цифр для раковин и в виде буквы W - для вольфрамовых включений.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как применение повышенных частот ультразвуковых колебаний и их фокусировки позволяет повысить абсолютную чувствительность к вольфрамовым включениям, а контроль по двум параметрам отраженного акустического сигнала позволяет четко разделить поры от вольфрамовых включений за счет излучения ультразвуковых колебаний импульсами, равными 1,5 периода несущей частоты, так как при увеличении длительности импульса возрастает погрешность контроля.

Сущность изобретения поясняется чертежами.

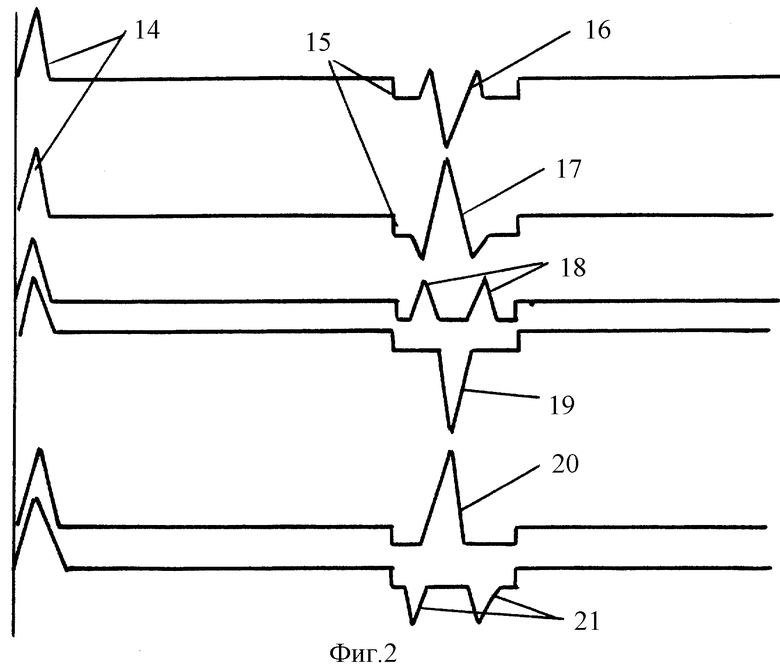

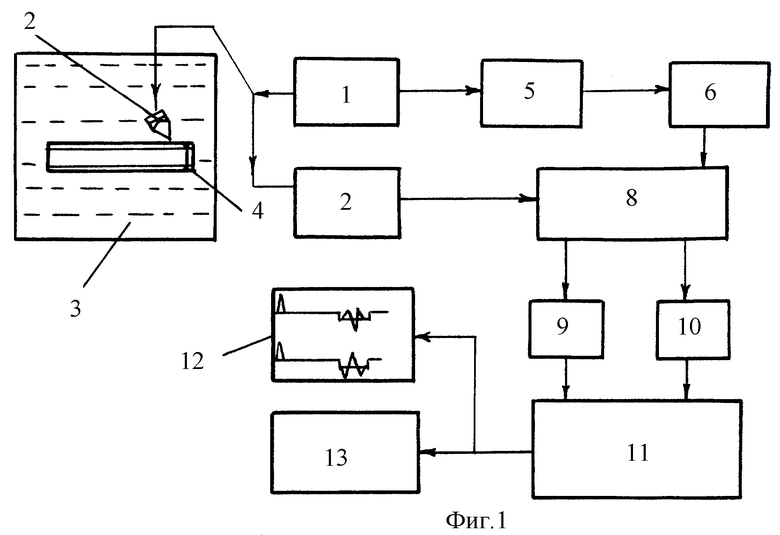

На фиг.1 представлена структурная схема устройства, реализующая способ, при контроле сварного соединения, выполненного аргонодуговой сваркой, на фиг. 2 - временная диаграмма работы устройства, на фиг.3 - вид регистрации результатов контроля на принтере.

Устройство, реализующее предлагаемый способ, содержит электрический генератор импульсов 1, возбуждающий фокусирующий ультразвуковой преобразователь 2 из пьезокомпозита, помещенный в иммерсионную ванну 3 и ориентированный наклонно к образующей оболочки тепловыделяющего элемента в зоне сварного шва 4 с приводом сканирования (не показан). Генератор 1 последовательно соединен с формирователями задержки 5 и длительности 6 строб-импульса, подключенными к усилителю 7, выход которого соединен с детекторами 8 положительного и отрицательного полупериодов эхо-сигнала. Выходы детекторов 8 соединены с аналого-цифровыми преобразователями 9 и 10, подключенными к компьютеру 11, соединенному с дисплеем 12 и принтером 13.

Способ реализуется с помощью устройства следующим образом.

Ультразвуковой преобразователь 2 перемещается вдоль образующей оболочки тепловыделяющего элемента строчками с выбранным шагом сканирования за один оборот тепловыделяющего элемента вокруг своей продольной оси (привод не показан). Генератор 1 коротких, равных 1,5 периода несущей частоты, электрических импульсов возбуждает ультразвуковой преобразователь 2, излучающий в сварное соединение 4 импульс ультразвуковых колебаний. Отраженный от дефектов эхо-сигнал принимается этим же преобразователем 2 и подается далее на стробируемый усилитель 7. Формирователи задержки 5 и длительности 6 строб-импульса формируют строб-импульс 15, выделяющий эхо-сигналы 16, 17 от дефектов. После детектирования положительного и отрицательного полупериодов эхо-сигналов определяют вид эхо-сигнала, так как для пор и вольфрамовых включений он имеет разную форму: эхо-сигнал от пор имеет два положительных импульса 18 и один отрицательный 19 большей амплитуды, эхо-сигнал от вольфрамовых включений - один положительный 20 большей амплитуды и два отрицательных 21 меньшей амплитуды (на фиг.2 поз. 14 - зондирующий импульс). Данное различие обусловлено изменением фазы акустического сигнала при отражении ультразвуковых колебаний от границы сред разной плотности. В данном случае это границы сталь-воздух для раковин и пор или сталь-вольфрам для вольфрамовых включений. Поскольку амплитуда ультразвуковых колебаний эхо-сигнала от вольфрамового включения в 2-5 раз ниже, чем от поры, для повышения чувствительности используют фокусировку ультразвуковых колебаний и применяют повышенные частоты 15-20 МГц. Продетектированные эхо-сигналы подаются на аналого-цифровые преобразователи 9 и 10 и после оцифрования - далее на компьютер 11, определяющий по двум указанным выше признакам (амплитуде и количеству импульсов в продетектированных сигналах) тип дефекта. Изображение эхо-сигнала подается на дисплей 12 и в виде эпюр, изображенных на фиг. 3, распечатывается принтером 13. При этом изображение качественных участков сварного шва 4 представляется точками 22, пор - цифрами от 1 до 9 (поз.23 на фиг. 3), показывающими целую часть амплитуды эхо-сигнала в диапазоне 0-10 В, а вольфрамовых включений - буквой W (поз.24 на фиг. 3). Цифрами поз. 25 на фиг. 3 указан шаг сканирования.

Таким образом, применение данного способа ультразвукового контроля сварных соединений тепловыделяющих элементов позволяет повысить качество контроля. Кроме того, данный способ позволяет контролировать прилегание и расслоение между оболочкой и сердечником тепловыделяющего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2200317C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2254570C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| ТЕПЛОВИЗИОННАЯ УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ КОНТАКТНО-СВАРОЧНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2138057C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| СПОСОБ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2194313C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2481571C1 |

Изобретение относится к неразрушающему контролю качества сварных соединений и может быть использовано для контроля качества изготовления тепловыделяющих элементов для ядерных реакторов. Повышение достоверности выявления и разбраковки раковин, пор от вольфрамовых включений и непроваров в сварных соединениях тепловыделяющих элементов достигается за счет того, что излучают импульсы ультразвуковых колебаний с различной амплитудой положительного и отрицательного полупериодов, принимают отраженные на границе сред разной плотности импульсы, контролируют наличие и тип дефектов по импульсам. Излучают ультразвуковые колебания с частотой 15-20 МГц импульсами с длительностью, равной 1,5 периода колебаний с несущей частотой, фокусируют их, определяют наличие и тип дефекта по отношению амплитуд и количеству эхо-сигналов положительного и отрицательного полупериодов, отраженных на границе сред разной плотности. Результаты контроля регистрируют, при этом зарегистрированные результаты контроля фиксируют в виде цифр для раковин и в виде буквы W - для вольфрамовых включений. 3 ил.

Способ ультразвукового контроля сварных соединений тепловыделяющих элементов, заключающийся в излучении импульсов ультразвуковых колебаний с различной амплитудой положительного и отрицательного полупериодов, приеме отраженных на границе сред разной плотности импульсов, контроле наличия и типа дефектов по импульсам, отличающийся тем, что излучают ультразвуковые колебания с частотой 15-20 МГц импульсами с длительностью, равной 1,5 периода колебаний с несущей частотой, фокусируют их, определяют наличие и тип дефекта по отношению амплитуд и количеству эхо-сигналов положительного и отрицательного полупериодов, отраженных на границе сред разной плотности, и результаты контроля регистрируют, при этом зарегистрированные результаты контроля фиксируют в виде цифр для раковин и в виде буквы W - для вольфрамовых включений.

| US 4554128, 19.11.1985 | |||

| US 5554808 A, 10.09.1996 | |||

| Способ получения катализатора для конверсии окиси углерода | 1982 |

|

SU1131075A1 |

| GB 1147089, 02.04.1969 | |||

| Способ контроля качества акустического контакта сварных соединений при ультразвуковом контроле сварных соединений | 1989 |

|

SU1681230A1 |

Авторы

Даты

2001-05-10—Публикация

1998-06-04—Подача