Изобретение относится к неразрушающему контролю ультразвуковым методом и используется для обнаружения, визуализации и определения размеров дефектов при контроле изделий цилиндрической формы.

Известно устройство для визуализации упругих колебаний по а.с. 2055358, МКИ G 01 N 29/06, 1996, состоящее из ультразвукового излучателя, мозаичного приемного преобразователя и источника регулируемого напряжения. Данное устройство позволяет производить визуализацию дефектов в объекте контроля, но обладает невысокой разрешающей способностью и точностью измерения размеров дефектов, так как она ограничивается относительно большими размерами единичных пьезопреобразователей мозаичного приемника.

Наиболее близким по технической сущности и достигаемому результату является выбранный в качестве прототипа способ формирования телеизображения дефектов при ультразвуковом контроле изделий типа тел вращения по а.с. 1769119, МКИ G 01 N 29/06, 1992.

Данный способ заключается в том, что ультразвуковым преобразователем дефектоскопа сканируют изделие с торца по спирали и синхронно осуществляют развертку В-типа системы визуализации установки. При радиальном сканировании торца вращающегося изделия ультразвуковым преобразователем, интервалы циклов воспроизведения строк системы визуализации выбираются по закону, реализующему равномерное сканирование торца. Полученное на экране изображение дефекта позволяет зафиксировать его наличие, определить условную протяженность и расположение.

К основным недостаткам данного метода следует отнести невысокую точность определения величины дефекта.

Задачей данного изобретения является повышение точности контроля.

Указанная задача достигается тем, что ультразвуковым преобразователем равномерно сканируют изделие по спирали и формируют в памяти системы обработки информации и управления массив данных распределения ультразвукового сигнала с привязкой каждого измерения к соответствующей ему координате.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как способ позволяет определять размеры дефектов произвольной формы.

На фиг. 1 представлена спираль сканирования изделия ультразвуковым лучом, на фиг. 2 - формирование точек контроля в витки спирали, на фиг. 3 - результаты контроля торца изделия.

Сканирование ведется равномерно с шагом спирали h мм и шагом по спирали λ миллиметров. Параметры сканирования h и λ не должны превышать значения ширины ультразвукового луча D. Способ формирования точек контроля в витки спирали показан на фиг.2.

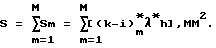

При обнаружении дефекта, фиксируются координаты точек сканирования, на которых он обнаружен. Если, к примеру, на витке m обнаружен дефект протяженностью с i-го до к-го измерения, то его протяженность составляет [(k-i)*λ], мм. При h=D площадь дефекта, зафиксированная на строке m:

Sm = [(k-i)*λ*D],мм2.

Если дефект зафиксирован на М витках, то площадь дефекта будет складываться из площадей каждого витка спирали, на которых он обнаружен:

Обозначим (k-i)m как nm - количество измерений по витку спирали m, где зафиксирован дефект. Тогда:

Обозначим:

суммарное количество измерений, при которых зафиксирован дефект.

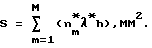

Тогда S = N*λ*h,мм2, - общая площадь дефекта.

Совокупность точек контроля, в которых зафиксирован дефект и их координаты будут определять конфигурацию и местоположение дефекта. Если дефектов обнаружено несколько, то определяются границы и площадь каждого дефекта.

Таким образом, сканируя ультразвуковым преобразователем равномерно по спирали цилиндрическое изделие, фиксируя координаты и количество точек контроля, в которых обнаружен дефект, определяется как конфигурация дефекта, которую можно вывести на экран монитора и печать, так и его площадь по формуле

S = N*λ*h,мм2,

где S - площадь дефекта; h - шаг спирали; λ - шаг сканирования по спирали; N - количество точек контроля, в которых зафиксирован дефект.

Предлагаемый способ реализован следующим способом.

На автоматизированной установке, состоящей из механической части, ультразвукового дефектоскопа и системы обработки информации и управления (в дальнейшем - СОИиУ), производили контроль наличия дефектов типа расслоение на торцах изделий цилиндрической формы. Механическая часть установки представляет собой узел вращения изделия и узел сканирования ультразвуковым преобразователем торца изделия по его радиусу. В состав механической части установки, в качестве ее электропривода, входят шаговые двигатели, что позволяет, оперативно меняя скорость вращения изделия и скорость сканирования, синхронизировать работу узлов. В задачу системы обработки информации и управления входит управление ультразвуковым дефектоскопом, сбор информации с дефектоскопа, датчика положения ультразвукового преобразователя, датчика угла поворота изделия, реализация заданного алгоритма работы и обработка собранной информации.

Для контроля был выбран эхоимпульсный метод, реализованный с помощью фокусированного ультразвукового преобразователя, ширина луча которого в зоне контроля составляет D=0,8 мм. Применялся струйный способ контакта. Использованный ультразвуковой дефектоскоп обеспечивал частоту следования зондирующих импульсов f. Величина шага сканирования по спирали и шага спирали составляли λ = h = D/2 =0,4,мм. Следует отметить, что при достаточно малых значениях шага сканирования по спирали λ и шага спирали h, допустимо при расчете таких параметров сканирования, как определение скорости вращения изделия и скорости сканирования, каждую точку контроля, имеющую в полярной системе координаты Ri, ϕi,, рассматривать, как часть окружности, центр которой совпадает с центром спирали и радиусом Ri. Такое допущение значительно упрощает расчет необходимых параметров, так как вычисления по формулам, описывающим спираль довольно громоздки, и в то же время это не вносит большую погрешность в результаты контроля.

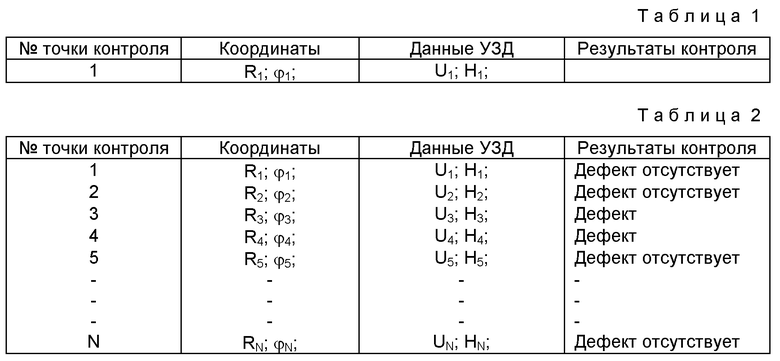

Процесс контроля осуществляли следующим образом. По датчикам положения ультразвукового преобразователя и поворота изделия в полярной системе определялись координаты R1 и ϕ1 первой точки контроля. Затем СОИиУ выдавала управляющий сигнал дефектоскопу на единичное зондирование, снимала с него параметры эхосигнала и заносила в память (см. табл.1), где U1 - амплитуда эхосигнала; H1 - глубина залегания дефекта.

Затем на двигатели электропривода установки подавались сигналы, реализующие следующие параметры:

скорость вращения изделия.

скорость сканирования ультразвукового преобразователя по радиусу торца изделия, где f - частота следования зондирующих импульсов дефектоскопа; λ - шаг сканирования по спирали; Ri - расстояние по радиусу от центра торца изделия до точки контроля; h - шаг спирали.

Вращение изделия и перемещение преобразователя ведется до момента достижения следующей точки контроля, которая должна отстоять на расстояние λ по дуге спирали от предыдущей. Эта точка будет иметь координаты R2;  где

где

в зависимости от направления вращения.

При достижении угла поворота значения ϕ2, производится следующее зондирование, результаты которого заносятся в память СОИиУ. Затем процесс повторяется. По окончании контроля всего изделия, в памяти СОИиУ имеется следующий массив данных (см. табл.2), где RN, ϕN,- координаты N-й точки контроля; UN - амплитуда эхосигнала в N-й точке контроля; HN - глубина залегания дефекта в N-й точке контроля.

Визуализация результатов контроля в полярных координатах предоставляет возможность дать общую оценку качества изделия. Полученные данные о площади дефекта позволяют повысить точность контроля.

Следует отметить, что данный способ позволяет вести контроль при вращении изделия в любую сторону и сканировании ультразвуковым преобразователем как от центра торца к периферии, так и в обратном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1999 |

|

RU2187104C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 2013 |

|

RU2554297C2 |

Изобретение относится к неразрушающему контролю ультразвуковым методом и используется для обнаружения, визуализации и определения размеров дефектов. Повышение точности контроля достигается за счет того, что ультразвуковым пьезопреобразователем дефектоскопа равномерно сканируют изделие по спирали с определенным шагом спирали и шагом сканирования по спирали, величины которых не превышают значения ширины ультразвукового луча, и формируют в памяти системы обработки информации и управления массив данных распределения эхосигналов с привязкой каждого измерения к соответствующей ему координате. Фиксируют количество точек контроля, в которых обнаружен дефект, по совокупности координат этих точек определяют конфигурацию и местоположению дефекта, а площадь его определяют по формуле S=N•l•h, где S - площадь дефекта, h - шаг спирали, N - количество точек контроля, в которых зафиксирован дефект, l - шаг сканирования по спирали. 3 ил., 2 табл.

Способ ультразвукового контроля изделий цилиндрической формы, заключающийся в том, что ультразвуковым пьезопреобразователем дефектоскопа равномерно сканируют изделие по спирали с определенным шагом спирали и шагом сканирования по спирали, величины которых не превышают значения ширины ультразвукового луча, и формируют в памяти системы обработки информации и управления массив данных распределения эхосигналов с привязкой каждого измерения к соответствующей ему координате, отличающийся тем, что фиксируют количество точек контроля, в которых обнаружен дефект, по совокупности координат этих точек, определяют конфигурацию и местоположение дефекта, а площадь его определяют по формуле S= N•l•h, где S - площадь дефекта, h - шаг спирали, N - количество точек контроля, в которых зафиксирован дефект, l - шаг сканирования по спирали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 1769119 A1, 15.10.1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство ультразвукового контроля | 1989 |

|

SU1748047A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Акустический микроскоп | 1989 |

|

SU1753406A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2002-02-27—Публикация

1999-06-23—Подача