Изобретение относится к области неразрушающего контроля качества сварных соединений и может быть использовано в любых отраслях машиностроения при применении процесса точечной электросварки (ТЭС), например, в автомобилестроении, приборостроении, авиационной и атомной промышленностях.

Известны устройства теневого ультразвукового контроля качества ТЭС с помощью ультразвуковых преобразователей, встроенных в электроды сварочной машины (см. патенты США N 3384733, Нкл. 219-109, 1968 г. и N 4711984). При этом ввод ультразвуковых колебаний в контролируемую сварную точку осуществляется через воду, охлаждающую электроды сварочной машины ТЭС. Качество сварной точки при этом определяется по форме огибающей интенсивности ультразвуковых колебаний, во время прохождения продольных ультразвуковых колебаний через сварное соединение в процессе его плавления и последующего затвердевания.

Известно также устройство для ультразвукового контроля ТЭС в процессе сварки, содержащее генератор импульсов ультразвуковых колебаний, ультразвуковые преобразователи, встроенные в электроды сварочной машины, охлаждаемые водой, полости в электродах, выполненные вдоль оси электрода, имеющие конусное дно, приемник ультразвуковых колебаний и схему усиления и анализа интенсивности ультразвуковых колебаний, прошедших через сварную точку в процессе сварки (см. а.с. СССР N 926600, МКИ G 01 N 29/04).

Недостатками данных устройств являются низкая чувствительность, поскольку продольные ультразвуковые колебания частично проходят через расплавленное ядро, что снижает амплитуду полезного сигнала, и низкая производительность, поскольку требуется время для визуальной оценки формы кривой, получаемой на экране осциллографа.

Наиболее близким по технической сущности и достигаемому результату является устройство ультразвукового контроля качества ТЭС, содержащее два ультразвуковых преобразователя, установленных на электродах сварочной машины, внутри которых выполнены цилиндрические полости с конусным дном, заполненные жидкостью, импульсный генератор, соединенный с одним из ультразвуковых преобразователей, усилитель, соединенный со вторым ультразвуковым преобразователем, выход которого подключен к устройству обработки и регистрации (см. а.с. СССР N 369483, МКИ G 01 N 29/04) - прототип.

Недостатком данного устройства является низкая чувствительность, обусловленная тем, что в процессе сварки в контактной среде - воде - происходит парообразование и, вследствие этого, нарушение акустического контакта.

Технической задачей предлагаемого изобретения является создание устройства ультразвукового контроля качества сварки такой конструкции, которая обеспечила бы высокий уровень чувствительности и надежности контроля.

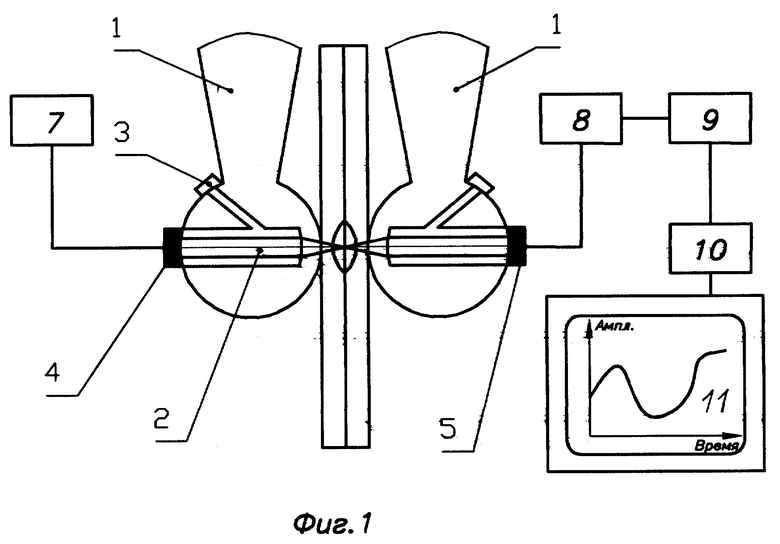

Решением данной задачи является то, что в устройстве для ультразвукового контроля качества точечной электросварки в процессе сварки, содержащем два ультразвуковых преобразователя, установленных на электродах сварочной машины, внутри которых выполнены цилиндрические полости с конусным дном, заполненные жидкостью, импульсный генератор, соединенный с первым ультразвуковым преобразователем, блок обработки, включающий усилитель, соединенный со вторым ультразвуковым преобразователем, согласно изобретению, блок обработки содержит интегратор, выход усилителя подключен к компьютеру через интегратор, ультразвуковые преобразователи размещены с тыльной стороны сварочных электродов, цилиндрические полости выполнены перпендикулярно осевой линии электродов и имеют каналы для подачи в них жидкости, температура кипения которой около 300oC, а угол раствора g конусного дна полостей, расстояние A от вершины конусного дна до контактной поверхности электрода и диаметр D полостей выбирают из условия пересечения преломленных поперечных ультразвуковых колебаний на границе свариваемых листов и определяют по соотношению:

D = 2d cos(β-a):cosβ,

g = 90o - a,

A = L - b - h,

где b = D/4tg a, L = D/4tg(90o-β+a), β = arcsin(Ct/C1sina),

a - угол падения ультразвуковых колебаний на конусное дно электрода,

β - угол преломления ультразвуковых колебаний в металле электрода,

Ct - скорость поперечных волн в металле электрода,

C1 - скорость продольных волн в жидкости, заполняющей полости,

d - максимально возможный диаметр сварной точки,

h - толщина верхнего из свариваемых листов.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как при выбранном угле g раствора конусного дна электрода, расстоянии A и диаметре D полостей преломленные ультразвуковые колебания фиксируются на границе раздела свариваемых листов, что повышает чувствительность контроля к изменению диаметра сварной точки, уменьшение которого является дефектом ТЭС, и позволяет контролировать качество сварки тонкостенных листов толщиной 0,2 - 0,8 мм, а конструктивное выполнение полостей с каналами обеспечивает выход через данные каналы пузырьков газа, образующегося в жидкости в процессе сварки. Что повышает чувствительность и надежность контроля. Заполнение полостей жидкостью с температурой кипения около 300oC, например, глицерином, ограничивает образование пузырьков газа, что также способствует повышению чувствительности и надежности контроля сварки.

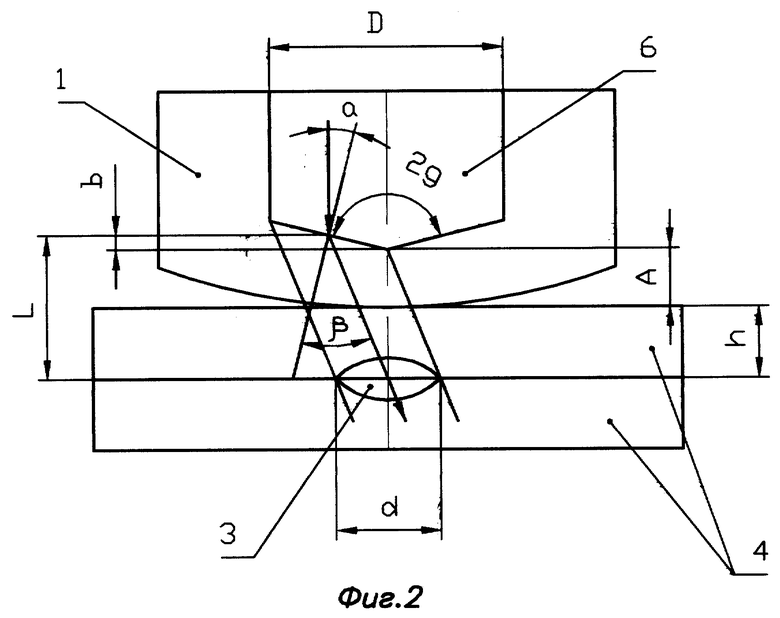

На фиг. 1 изображена схема расположения полостей и ультразвуковых преобразователей на электроде, на фиг. 2 изображена схема прохождения ультразвуковых колебаний через сварное соединение.

Устройство состоит из сварочных электродов 1, в которых выполнены цилиндрические полости 2 с конусным дном и каналами 3 подачи жидкости, например, глицерина 6, ультразвуковых преобразователей 4 и 5, расположенных с тыльной стороны сварочных электродов 1, импульсного генератора 7, блока обработки, включающего усилитель 8 и интегратор 9, компьютера 10 с дисплеем 11. Цилиндрические полости 2 заполнены глицерином 6. Выход усилителя 8 блока обработки подключен к компьютеру 10 через интегратор 9.

Устройство работает следующим образом.

Импульсы продольных ультразвуковых колебаний, возбуждаемые ультразвуковым преобразователем 4 от генератора 7, проходят через контактную среду 6 - глицерин, заполняющую полость 2 электрода 1, преломляются на конусном дне полости электрода 1, превращаются в поперечные ультразвуковые колебания и фокусируются на границе раздела свариваемых листов. После обратного преобразования на конусном дне второго электрода 1 ультразвуковые колебания принимаются преобразователем 5 и после усиления в виде огибающей интенсивности ультразвуковых колебаний подаются на компьютер 10, а результаты визуализируются на дисплее 11.

1. Угол g раствора конусного дна выбирается из условия:

g = 90o - a, где a выбирается первым и вторым критическими углами для сред глицерин - бронза. Для глицерина a1кр. = 25,6o, a2кр. = 49,5o, поэтому, например, при выборе угла a = 36o

g = 90o - 36o = 54o, 2g = 108o

2. Расстояние от вершины конуса до контактной поверхности электрода A = L-b-h, где h - толщина верхнего из свариваемых листов,

b = D/4 tg a, L = D/4tg(90o-β+a), β = arcsin(Ct/C1sina),

r - радиус цилиндрической полости, Ct - скорость поперечных волн в металле сварочного электрода, C1 - скорость продольных волн в жидкости.

Например, при расстоянии A = 1 мм преломленные ультразвуковые колебания фокусируются на границе раздела свариваемых листов и полностью перекрывают сварную точку максимального диаметра, что повышает чувствительность контроля к изменению диаметра сварной точки, уменьшение которого является дефектом точечной электросварки.

Таким образом, предлагаемое устройство ультразвукового контроля качества точечной электросварки в процессе сварки имеет высокую чувствительность и надежность контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2152085C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| ТЕПЛОВИЗИОННАЯ УСТАНОВКА КОНТРОЛЯ И РАЗБРАКОВКИ КОНТАКТНО-СВАРОЧНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2138057C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293634C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2268812C2 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2174899C2 |

Изобретение относится к неразрушающему контролю качества сварных соединений и может быть использовано в любых отраслях машиностроения при применении процесса точечной электросварки. Обеспечение высокого уровня чувствительности и надежности контроля достигается за счет того, что устройство для ультразвукового контроля содержит два ультразвуковых преобразователя, установленных на электродах сварочной машины, внутри которых выполнены цилиндрические полости с конусным дном, заполненные жидкостью, импульсный генератор, соединенный с первым ультразвуковым преобразователем, блок обработки, включающий усилитель, соединенный со вторым ультразвуковым преобразователем. Блок обработки содержит интегратор, выход усилителя подключен к компьютеру через интегратор. Ультразвуковые преобразователи размещены с тыльной стороны сварочных электродов, цилиндрические полости выполнены перпендикулярно осевой линии электродов и имеют каналы для подачи в них жидкости, температура кипения которой около 300oС. Угол раствора конусного дна полостей, расстояние от вершины конусного дна до контактной поверхности электрода и диаметр полостей выбирают из условия пересечения преломленных поперечных ультразвуковых колебаний на границе свариваемых листов и определяют по определенным соотношениям. 2 ил.

Устройство для ультразвукового контроля качества точечной электросварки в процессе сварки, содержащее два ультразвуковых преобразователя, установленных на электродах сварочной машины, внутри которых выполнены цилиндрические полости с конусным дном, заполненные жидкостью, импульсный генератор, соединенный с первым ультразвуковым преобразователем, блок обработки, включающий усилитель, соединенный со вторым ультразвуковым преобразователем, отличающееся тем, что блок обработки содержит интегратор, выход усилителя подключен к компьютеру через интегратор, ультразвуковые преобразователи размещены с тыльной стороны сварочных электродов, цилиндрические полости выполнены перпендикулярно осевой линии электродов и имеют каналы для подачи в них жидкости, температура кипения которой около 300oC, а угол раствора g конусного дна полостей, расстояние А от вершины конусного дна до контактной поверхности электрода и диаметр D полостей выбирают из условия пересечения преломленных поперечных ультразвуковых колебаний на границе свариваемых листов и определяют по соотношению

D = 2d cos(β-a):cosβ,

g = 90o - a,

A = L - b - h,

где b = D/4 tg(a);

L = D/4tg(90o-β+a)

β = arcsin(Ct/C1sin(a));

а - угол падения ультразвуковых колебаний на конусное дно электрода;

β - угол преломления ультразвуковых колебаний в металле электрода;

Ct - скорость поперечных волн в металле электрода;

С1 - скорость продольных волн в жидкости, заполняющей полости;

d - максимально возможный диаметр сварной точки;

h - толщина верхнего из свариваемых листов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ ЛИТОГО ЯДРА ПРИ КОНТАКТНОЙ СВАРКЕ | 0 |

|

SU369483A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля процесса контактной точечной и роликовой сварки | 1978 |

|

SU668795A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ультразвуковое устройство для контроля качества сварки | 1980 |

|

SU926600A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ неразрушающего контроля прочности сварных соединений | 1990 |

|

SU1744635A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4918990, 24.04.1990. | |||

Авторы

Даты

2000-11-10—Публикация

1998-03-03—Подача