Изобретение относится к шиноформовочной машине, которая формует шины за одну стадию.

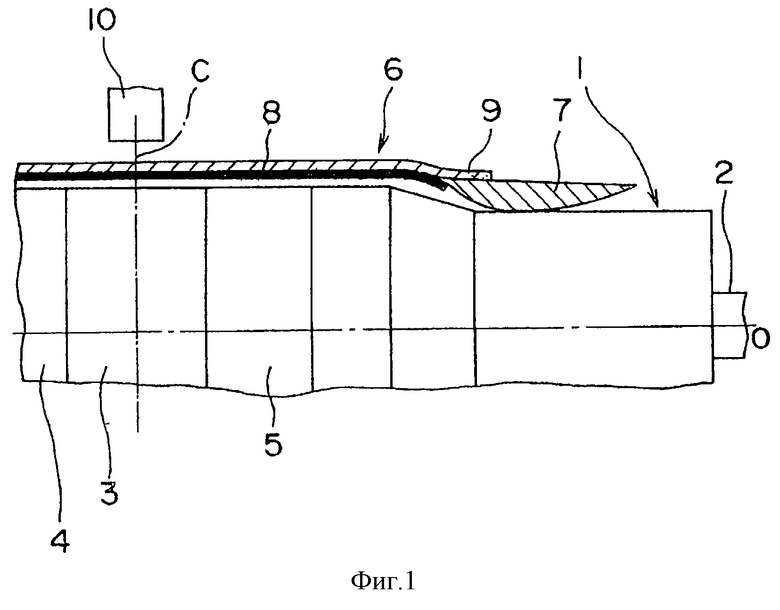

Шиноформовочная машина, которая формует шины за одну стадию, оснащена формовочным барабаном, подобным барабану 51, изображенному на фиг.4 и 5. Формовочный барабан 51 поддерживается с возможностью вращения приводным устройством (не показано) с помощью вала 52 машины и имеет центральную часть 53 барабана, посаженную неподвижно на осевое центральное посадочное место барабана, а также правую и левую части 55, 54 барабана, расположенные с правой и с левой сторон от центральной части 53 барабана и выполненные с возможностью перемещения вдоль осевого направления. Фиг.4 изображает состояние машины, в котором правая и левая части 55, 54 формовочного барабана 51 расположены в соответствующих положениях для установки бортов (не показаны).

Шины можно формовать, используя формовочный барабан 51 следующим образом. Во-первых, различные тканеподобные и лентообразные шиноформовочные материалы (не показаны) наматывают на периферийную поверхность формовочного барабана 51, показанного на фиг.4, для сборки каркаса. Затем для объединения этих шиноформовочных материалов вдоль осевого направления на формовочном барабане 51 вставляют тонкие плоские несущие элементы (не показаны) одновременно в зазоры S между центральной частью 53 барабана и правой и левой частями 55, 54 барабана, соответственно, а после объединения шиноформовочных элементов удаляют несущие элементы из соответствующих зазоров S. После этого перемещают прикатывающее устройство (не показано) для прикатки каркаса. Периферийную поверхность каркаса прижимают для удаления воздуха, остающегося между элементами, и при этом элементы жестко сцепляются друг с другом. После этого выполняют известные операции, т.е. устанавливают борта на соответствующие предварительно определенные части правой и левой частей 55, 54 барабана посредством подающего устройства (не показано) и фиксируют с помощью каких-либо известных средств, и заворачивают боковины из шиноформовочных материалов, после чего приклеивают брекерный пояс и протекторный узел (ни один из которых не показан) к каркасу. Таким образом новая шина изготовлена.

Был предложен другой способ формования шин, при котором, как показано на фиг. 5, одновременно перемещают правую и левую части 55, 54 барабана к центральной части 53 барабана так, что они вступают в контакт друг с другом, и поэтому формовочный барабан имеет непрерывную поверхность, образованную на нем вдоль осевого направления. В этом состоянии различные тканеподобные и лентообразные шиноформовочные материалы наматывают на периферийную поверхность формовочного барабана 51 для сборки каркаса, а затем эти шиноформовочные материалы объединяют друг с другом на формовочном барабане 51 в окружном и осевом направлениях. После этого перемещают прикатывающее устройство (не показано) к формовочному барабану 51 для прикатки и прижимают периферийную поверхность каркаса, после чего выполняют те же операции, упоминавшиеся выше. Затем перемещают правую и левую части 55, 54 барабана, чтобы открыть формовочный барабан 51, и возвращают их в положения установки бортов, показанные на фиг.4. Потом выполняют некоторые известные операции, т.е. устанавливают борта на соответствующие предварительно определенные части правой и левой частей 55, 54 барабана посредством подающего устройства (не показано) и фиксируют с помощью каких-либо известных средств, заворачивают боковины из шиноформовочных материалов, после чего приклеивают брекерный пояс и протекторный узел (ни один из которых не показан) к каркасу. Таким образом, новая шина изготовлена.

Однако в обычных шиноформовочных машинах при наматывании шиноформовочных материалов на периферийную поверхность формовочного барабана 51 в том его состоянии, которое показано на фиг.4, приходится вставлять тонкие плоские несущие элементы в зазоры S между центральной частью 53 барабана и правой и левой частями 55, 54 барабана, соответственно, для осевого соединения центральной, правой и левой частей барабана друг с другом. В результате обрабатывающая способность машины оказывается низкой, и поэтому нельзя увеличить производительность изготовления шин. Помимо этого, загруженность операциями вставки и удаления несущих элементов велика и очень обременительна для оператора. Более того, при наличии зазоров S между центральной частью 53 барабана и правой и левой частями 55, 54 барабана, соответственно, прикатку, которую проводят путем прижима снаружи всех шиноформовочных материалов, нельзя осуществить удовлетворительным образом. В результате между слоями шиноформовочных материалов может появиться воздух, вызывающий дефекты, например остаток воздуха внутри сформованных шин, вследствие чего могут получиться дефектные шины.

С другой стороны, при наматывании шиноформовочных материалов на периферийную поверхность формовочного барабана 51 в обычной шиноформовочной машине, как показано на фиг.5, центральная часть 53 барабана находится в контакте с правой и левой частями 55, 54, образуя непрерывную поверхность, и поэтому операции объединения и прикатки шиноформовочных материалов выполняются без затруднений. Однако после этих операций приходится перемещать правую и левую части 55, 54 барабана в положения установки бортов для открывания формовочного барабана 51 так, что их приходится возвращать в состояние, показанное на фиг.4. Вместе с тем, в этом случае сила сопротивления между намотанными шиноформовочными материалами и каждой из левой и правой частей барабана не может быть одинаковой, и поэтому может возникать деформация, такая, как полное или частичное отклонение или искажение центральной линии каркаса, получаемого путем сборки шиноформовочных материалов, что приводит к дефектным шинам. Отклонения центра можно скорректировать путем уменьшения сопротивления либо на правой, либо на левой части барабана с помощью воздуха, нагнетаемого внутрь каркаса, когда левая и правая части 55, 54 барабана перемещаются в положение установки бортов. Однако на практике трудно точно поддерживать центральную линию каркаса даже этим способом.

Задача настоящего изобретения состоит в создании такой шиноформовочной машины, которая способна полностью исключить отклонения, деформации и т.п. центра каркаса, собранного из шиноформовочных материалов, для поддержания качества шин с одновременным обеспечением высокой эффективности эксплуатации.

Для решения этой задачи в изобретении предложена шиноформовочная машина, снабженная формовочным барабаном, имеющим центральную часть, расположенную на осевом центральном посадочном месте формовочного барабана, и левую и правую части барабана, которые расположены с правой и с левой сторон от центральной части барабана и которые выполнены с возможностью перемещения в осевом направлении формовочного барабана, при этом левая и правая части барабана вводятся в контакт с центральной частью барабана так, что они совместно образуют непрерывную поверхность во время наматывания шиноформовочных материалов вокруг формовочного барабана для сборки каркаса, причем правая и левая части барабана перемещаются в соответствующие положения установки бортов для открытия формовочного барабана после сборки каркаса, а шиноформовочная машина содержит множество захватных механизмов, расположенных вокруг центральной части формовочного барабана с возможностью перемещения для захвата осевой центральной части каркаса.

Как указано выше, шиноформовочная машина, соответствующая изобретению, включает в себя формовочный барабан, имеющий центральную часть барабана, расположенную на осевом центральном посадочном месте формовочного барабана, и правую и левую части барабана, расположенные с правой и с левой сторон от центральной части барабана с возможностью перемещения в осевом направлении, при этом левая и правая части барабана вводятся в контакт с центральной частью барабана так, что они совместно образуют непрерывную поверхность во время наматывания шиноформовочных материалов вокруг формовочного барабана для сборки каркаса, причем левая и правая части барабана перемещаются в соответствующие положения установки бортов для открытия формовочного барабана после сборки каркаса. Шиноформовочная машина содержит захватные механизмы, расположенные вокруг центральной части формовочного барабана с возможностью перемещения для захвата осевой центральной части каркаса. В результате операции объединения и прикатки шиноформовочных материалов можно осуществлять плавно. Кроме того, отклонения или деформации центра можно полностью исключить при одновременном обеспечении эффективности эксплуатации. Следовательно, можно изготавливать шины высокого качества и повысить производительность их изготовления.

Эти и другие преимущества настоящего изобретения станут очевидными из следующего описания со ссылками на прилагаемые чертежи, на которых:

фиг. 1 представляет вид спереди, условно изображающий конструкцию шиноформовочной машины, соответствующей конкретному варианту осуществления изобретения,

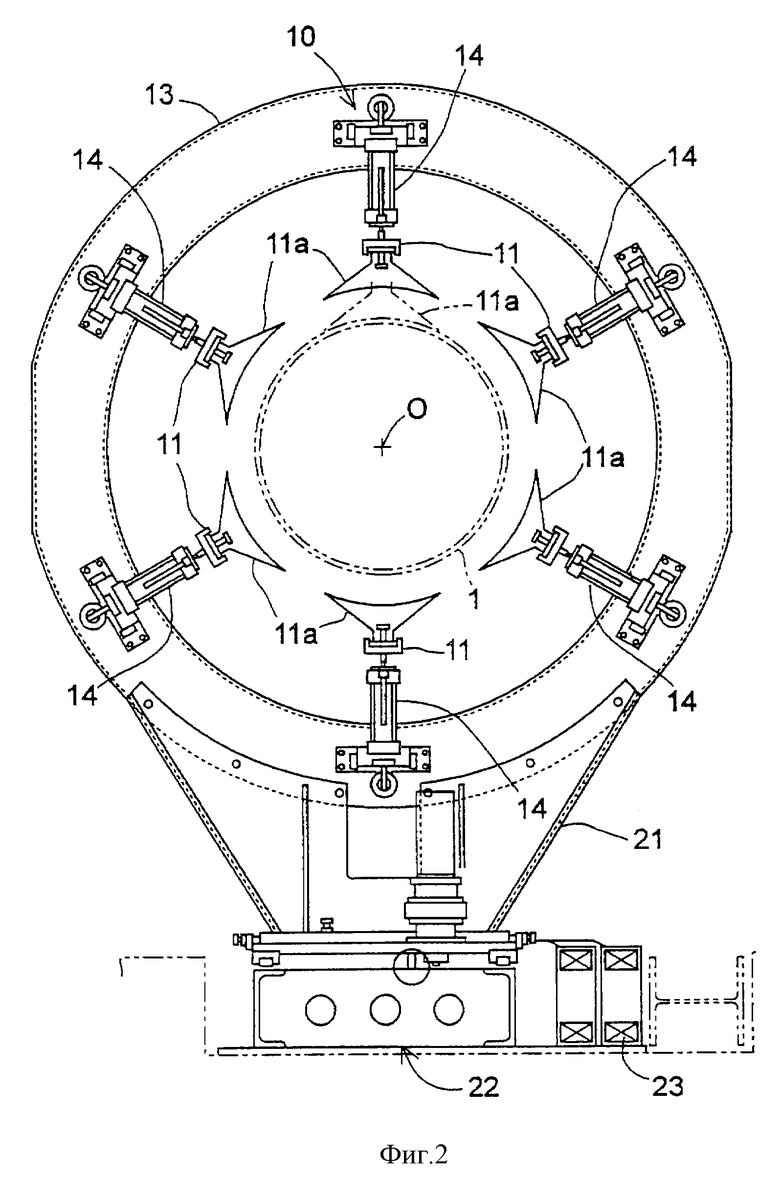

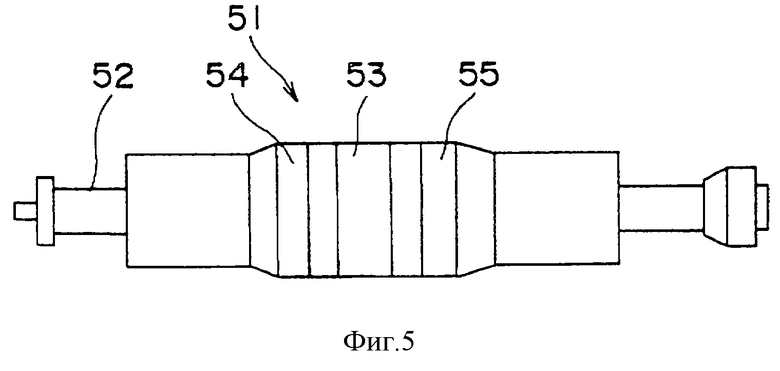

фиг. 2 - вид сбоку, изображающий конструкцию захватных механизмов шиноформовочной машины и их окрестность в соответствии с тем же конкретным вариантом осуществления,

каждая из фиг.3(а) и 3(b) представляет состояние, в котором установлен один из захватных механизмов, показанных на фиг.2, на раме устройства для установки бортов, входящего в машину, причем

фиг.3(а) представляет вид сверху, изображающий состояние,

фиг.3(b) - вид спереди, изображающий то же состояние,

фиг. 4 - вид спереди, изображающий конструкцию формовочного барабана обычной шиноформовочной машины, на котором правая и левая части формовочного барабана показаны отделенными от центральной части барабана, будучи помещенными в соответствующие положения установки бортов,

фиг. 5 - вид спереди, изображающий конструкцию формовочного барабана обычной шиноформовочной машины, на котором правая и левая части формовочного барабана показаны находящимися в контакте с центральной частью барабана для образования непрерывной поверхности.

Далее изобретение будет подробно описано со ссылками на чертежи, изображающие конкретные варианты его осуществления. На фиг.1 представлен вид спереди, условно изображающий конструкцию шиноформовочной машины, соответствующей конкретному варианту осуществления изобретения, фиг.2 представляет вид сбоку, изображающий конструкцию захватных механизмов шиноформовочной машины в соответствии с тем же конкретным вариантом осуществления и их окрестность, фиг.3(а) представляет вид сверху, изображающий состояние, в котором один из захватных механизмов, показанных на фиг.2, установлен на раме устройства для установки бортов, входящего в машину, а фиг.3(b) представляет вид спереди, изображающий то же состояние, соответственно.

Шиноформовочная машина, соответствующая этому конкретному варианту осуществления изобретения, является не машиной двухстадийного типа, а машиной одностадийного типа. При наличии машины двухстадийного типа шину изготавливают путем использования первого шаблона для формования цилиндрического каркаса путем наматывания на него шиноформовочных материалов и второго шаблона для формования новой шины путем придания цилиндрическому каркасу формы тора ("пончика"). С другой стороны, шиноформовочная машина в этом конкретном варианте осуществления, которая формует новые шины за одну стадию, снабжена формовочным барабаном 1, как показано на фиг.1, который имеет в основном ту же конструкцию, что и барабан, обсуждавшийся в связи с обычными машинами. Правый конец формовочного барабана 1 поддерживается с возможностью вращения приводным устройством и несущей рамой (ни одна из этих составных частей не показана) посредством вала 2 машины.

Формовочный барабан 1 имеет центральную часть 3 барабана, посаженную неподвижно на осевом центральном посадочном месте, и правую и левую части 5, 4 барабана, которые расположены с правой и с левой сторон от центральной части 3 с возможностью перемещения в осевом направлении. Кроме того, когда тканеподобные и лентообразные шиноформовочные материалы наматывают вокруг формовочного барабана 1, то правая и левая части 5, 4 барабана подведены к центральной части 3 барабана, входя в контакт с ней, поэтому они упираются друг в друга так, что поверхность формовочного барабана 1 становится непрерывной и не имеющей зазоров в осевом направлении. На непрерывной периферийной поверхности машины 1 собирают каркас 6, проводя таким образом формование. После сборки каркаса 6 правую и левую части 5, 4 барабана перемещают в соответствующие положения установки бортов (не показаны), чтобы таким образом открыть формовочный барабан 1.

Шиноформовочные материалы, наматываемые вокруг поверхности формовочного барабана 1, включают в себя пару правой и левой боковин 7, множество внутренних прокладочных слоев 8 и множество слоев 9, расположенных в этом порядке с внутренней стороны. Эти шиноформовочные материалы объединяют и прикатывают друг с другом на поверхности формовочного барабана 1, чтобы таким образом сформовать цилиндрический каркас 6.

С другой стороны, как показано на фиг.2, под формовочным барабаном 1 располагают направляющую часть 22 параллельно формовочному барабану 1. Кроме того, на направляющей части 22 устанавливают распорочную часть 21, которая поддерживает раму 13 устройства для установки бортов, так, что распорочная часть 21 может проходить через эту раму в направлениях вправо и влево. Позиция 23 обозначает свернутую часть, в которой заключены кабели и трубки для подвода электроэнергии, сигналов и давления воздуха к раме 13 устройства для установки бортов.

Как показано на фиг.2, 3(а) и 3(b), рама 13 устройства для установки бортов выполнена в форме кольца, внутренний диаметр которого больше, чем внешний диаметр формовочного барабана 1, и которое расположено снаружи формовочного барабана 1. Кроме того, рама 13 выполнена с возможностью перемещения параллельно формовочному барабану 1 по направляющей части 22 в направлениях вправо и влево, оставляя таким образом некоторое пространство для формовочного барабана 1.

В данном случае устройство 12 для установки бортов захватывает и переносит борт, который является одним из шиноформовочных материалов и устанавливается на левой стороне рамы 13.

В этой связи отметим, что еще одно устройство для установки бортов, рама этого устройства для установки бортов и еще одна распорочная часть (ни один из этих конструктивных элементов не показан) устанавливаются на направляющей части 22 с правой стороны от формовочного барабана 1 таким образом, что они могут перемещаться в направлениях вправо и влево с соблюдением осевой симметрии с аналогичными противолежащими конструктивными элементами, изображенными на фиг.3(а) и 3(b). Электроэнергию, сигналы и давление воздуха подводят к раме устройства для установки бортов посредством кабелей и трубок, заключенных в свернутой части 23.

Вокруг формовочного барабана 1 расположено множество (шесть в этом конкретном варианте осуществления) захватных механизмов 10 для захвата осевой центральной части С каркаса 6, когда правая и левая части 5, 4 барабана перемещены в положения установки бортов (т.е. когда формовочный барабан 1 открыт). Захватные механизмы 10 расположены на правой стороне рамы 13 устройства для установки бортов через регулярные интервалы в окружном направлении формовочного барабана 1. Каждый из захватных механизмов выполнен с возможностью возвратно-поступательного движения вместе с рамой 13 устройства для установки бортов между центральной частью 3 барабана и резервным (нерабочим) положением (не показано), а также с возможностью вращения в горизонтальном направлении. Следовательно, на стадии формования шины механизмы 10 перемещены в соответствующие резервные положения, чтобы не мешать операциям формования шины.

С этой целью, как показано на фиг.2, 3(а) и 3(b), каждый захватный механизм снабжен захватным элементом 11 и первым и вторым пневматическими цилиндрами 14, 16.

Более конкретно, как показано на фиг.3(b), на правой стороне рамы 13 с помощью болтов, гаек и т.д. установлена пара снабженных шарнирным пальцем несущих подставок 17, а задняя часть первого пневматического цилиндра 14 расположена на снабженных шарнирным пальцем несущих подставках 17 с возможностью поворота посредством шарнирного пальца 15. Кроме того, к заднему концу первого пневматического цилиндра 14 прикреплен кронштейн 18.

Первый пневматический цилиндр 14 включает в себя поршневой шток 14а, а захватный элемент 11 сочленен с передним концом поршневого штока. Эти захватные элементы 11 расположены так, что обращены друг к другу, оставляя при этом пространство для центральной части 3 формовочного барабана 1. Каждый захватный элемент имеет передний конец 11а, который выполнен в виде круговой арки (усеченного конуса), соответствующей периферийной поверхности центральной части 3 барабана, чтобы плотно захватывать каркас 6 снаружи. Кроме того, передний конец 11а захватного элемента 11 выполнен, как указано двумя штрих-пунктирными линиями на фиг.2 и 3(b), с возможностью радиального перемещения относительно центральной оси О центральной части 3 формовочного барабана 1 за счет выдвижения и отвода поршневого штока 14а.

На левой стороне рамы 13 устройства для установки бортов установлена с помощью болтов, гаек и т.п. пара стоек 19, вследствие чего второй пневматический цилиндр 16 расположен в целом параллельно центральной оси О формовочного барабана 1. Центральная часть второго пневматического цилиндра 16 выполнена с возможностью поворота относительно стоек 19 посредством шарнирного пальца 20. Кронштейн 18 на заднем конце первого пневматического цилиндра 14 сочленен с передним концом поршневого штока 16а второго пневматического цилиндра 16 посредством шарнирного пальца 24.

Как указано выше, в данном конкретном варианте осуществления первый пневматический цилиндр сочленен с поршневым штоком 16а второго пневматического цилиндра 16, который является еще одним приводным средством, с возможностью поворота посредством шарнирного пальца 15 в качестве поворотной оси шарнира, а также посредством кронштейна 18. Как показано стрелкой на фиг. 3(b), захватный элемент 11 и первый пневматический цилиндр 14 поворачиваются вверх и вниз вокруг шарнирного пальца 15 за счет выдвижения и отвода поршневого штока 16а, поэтому захватный элемент 11 и первый пневматический цилиндр 14 могут располагаться вдоль осевого направления формовочного барабана 1, когда захватный механизм 10 находится в резервном положении (не показано).

Более конкретно, если захватный механизм 10 необходим только для выполнения операции захвата по отношению к каркасу 6, то достаточно, чтобы этот механизм 10 перемещался лишь на небольшой рабочий ход в радиальном направлении. Однако если учесть другие операции формования, то на самом деле требуется значительное пространство для опускания механизма 10. Если бы это значительное пространство создавалось только путем увеличения рабочего хода поршневого штока 14а первого пневматического цилиндра 14, то пришлось бы увеличить размер шиноформовочной машины в радиальном направлении, что нежелательно. Чтобы избавиться от этого неудобства, в данном конкретном варианте осуществления захватный элемент 11 и первый пневматический цилиндр 14 выполнены с возможностью поворота вторым пневматическим цилиндром 16 в направлении, проходящем под прямым углом к направлению захвата, как указано штрихпунктирной линией на фиг. 3(b), и поэтому они могут опускаться в осевом направлении формовочного барабана 1.

Ниже будет описана работа шиноформовочной машины для этого конкретного варианта осуществления.

Сначала правую и левую части 5, 4 барабана вводят в контакт с центральной частью 3 барабана, в результате чего периферийная поверхность формовочного барабана 1 становится непрерывной в осевом направлении. В этом состоянии боковины 7, внутренние прокладочные слои 8 и слои 9, которые являются шиноформовочными материалами, последовательно наматывают на периферийную поверхность формовочного барабана 1 для сборки цилиндрического каркаса 6 и одновременно сцепляют и объединяют шиноформовочные материалы 7, 8, 9 друг с другом вдоль окружного и осевого направлений. Затем перемещают прикатывающее устройство (не показано) снизу к формовочному барабану 1 для выполнения прикатки каркаса. Потом удаляют воздух, остающийся между шиноформовочными материалами, путем прижатия периферийной поверхности каркаса 6 посредством вращающегося валика, и при этом шиноформовочные материалы жестко сцепляются друг с другом. В этом случае устройство 12 для установки бортов и его рама 13, а также устройство для установки бортов, расположенное на правой стороне, и его рама (ни одно из этих устройств не показано) находятся в соответствующих резервных положениях, в которых они не мешают операциям формования шин, поэтому они не находятся в соответствующих положениях установки бортов.

Затем, для перевода каждого захватного механизма 10 в положение, соответствующее осевой центральной линии центральной части 3 формовочного барабана 1, раму 13 устройства для установки бортов перемещают вдоль направляющей части 22 с помощью приводного механизма (не показан) (см. фиг.1). В этом состоянии поршневой шток 16а каждого второго пневматического цилиндра 16 выдвигают для поворота соответствующего первого пневматического цилиндра 14, предполагая, что горизонтальное положение соответствует направлению, перпендикулярному центральной оси О.

В связи с этой особенностью рама 13 устройства для установки бортов может перемещаться после поворота первого пневматического цилиндра 14 в направлении, перпендикулярном центральной оси О.

Затем выдвигают поршневой шток 14а первого пневматического цилиндра 14 для перемещения каждого захватного элемента 11 к центральной оси O формовочного барабана 1. Потом прижимают передний конец 11а к периферийной поверхности каркаса 6, вследствие чего происходит захват осевой центральной части С каркаса 6. То есть осевая центральная часть С каркаса 6 сжимается захватными элементами 11 и периферийной поверхностью центральной части 3 барабана.

Таким образом, при одновременном предотвращении отклонения осевой центральной части С каркаса 6, происходит перемещение в соответствующих направлениях правой и левой частей 5, 4 барабана, которые отделяются от центральной части 3 барабана для открывания формовочного барабана 1 и возвращаются в положения установки бортов, показанные на фиг.4. После этого отводят поршневой шток 14а первого пневматического цилиндра 14 и перемещают передний конец 11а каждого захватного элемента 11 в радиальном направлении наружу, отделяя таким образом захватный элемент 11 от формовочного барабана 1. Потом отводят поршневой шток 16а, обеспечивая тем самым горизонтальный поворот первого пневматического цилиндра 14.

Затем перемещают раму 13 устройства 12 для установки бортов вдоль направляющей части 22 в положение установки бортов. Раму расположенного на правой стороне устройства для установки бортов (не показано) также перемещают в другое положение установки бортов.

В этом состоянии выполняют известные операции формования, т.е. приводят в действие устройство 12 для установки бортов и расположенное на правой стороне устройство для установки бортов (не показано), чтобы установить правый и левый борта на предварительно определенные части соответствующих правой и левой частей 5, 4 барабана и зафиксировать борта известными средствами, а также заворачивают боковины 7, после чего приклеивают брекерный пояс и протекторный узел (ни один из которых не показан) к каркасу 6. Таким образом новая шина изготовлена.

В шиноформовочной машине, соответствующей этому конкретному варианту осуществления, когда правая и левая части 5, 4 перемещены в положения установки бортов, т.е. когда формовочный барабан 1 открыт, осевая центральная часть С каркаса 6 захвачена захватными механизмами 10, и поэтому деформацию, например отклонение или искажение центра каркаса 6, которое может возникать в шинах, изготавливаемых с помощью обычных шиноформовочных машин, можно предотвратить, что приводит к повышенному качеству шин. Кроме того, в данном конкретном варианте осуществления второй пневматический цилиндр 16 выполнен с возможностью поворота каждого захватного элемента 11 и каждого первого пневматического цилиндра 14. Следовательно, когда захватный механизм 10 находится в резервном положении, захватный элемент 11 и первый пневматический цилиндр 14 расположены вдоль осевого направления формовочного барабана 1. В результате машина может быстро переходить к другим операциям формования и при этом нет необходимости увеличения ее размеров. Кроме того, поскольку захватные механизмы 10 установлены на раме 13, которая является составной частью устройства 12 для установки бортов, расположенного на одной стороне формовочного вала 1, можно минимизировать размеры машины и широко использовать осевые приводные средства, что приводит к сокращению затрат.

Хотя изобретение было описано со ссылками на предпочтительный конкретный вариант его осуществления, он не является ограничительным, и в него можно вносить различные изменения и модификации в рамках объема притязаний настоящего изобретения. Например, в данном конкретном варианте осуществления второй пневматический цилиндр используют для поворота захватного элемента 11 и первого пневматического цилиндра 14, чтобы таким образом расположить захватный элемент 11 и первый пневматический цилиндр 14 вдоль центральной оси О формовочного барабана 1, когда захватный механизм 10 находится в резервном положении. В результате они опускаются, чтобы не служить помехой другим операциям формования. Но это не является ограничением. В альтернативном варианте можно поворачивать захватный элемент 11 и первый пневматический цилиндр 14 вручную и связывать их с рамой 13 устройства 12 для установки бортов с помощью проволоки или аналогичного средства.

Кроме того, в вышеописанном конкретном варианте осуществления каждый из захватных механизмов 10 образован захватным элементом 11, первый пневматический цилиндр 14 и второй пневматический цилиндр 16 установлены на раме 13 устройства для установки бортов, расположенного на левой стороне формовочного барабана 1, но это не является ограничением. В альтернативном варианте захватные механизмы 10 можно устанавливать на раме устройства для установки бортов (не показано), расположенного на правой стороне.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ВРАЩЕНИЯ, РАБОТАЮЩИЙ В УСЛОВИЯХ МИКРОГРАВИТАЦИИ | 2002 |

|

RU2264331C2 |

| ТЕЛЕСКОП И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИЖЕНИЕМ | 2000 |

|

RU2223523C2 |

| УСТРОЙСТВО ВРАЩЕНИЯ В УСЛОВИЯХ МИКРОГРАВИТАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2245282C2 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ АБСОРБЕНТА В УСТАНОВКЕ ДЕКАРБОКСИЛИРОВАНИЯ И СИСТЕМА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2001 |

|

RU2202403C2 |

| УСТРОЙСТВО ОПОРЫ РОТАТОРА В УСТРОЙСТВЕ ВРАЩЕНИЯ | 2001 |

|

RU2249732C2 |

| СПОСОБ ОЦЕНКИ КАТАЛИТИЧЕСКОЙ ТРУБКИ УСТАНОВКИ РИФОРМИНГА ПРИРОДНОГО ГАЗА | 2012 |

|

RU2572638C2 |

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕГОРОДКИ ТОНКОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 2001 |

|

RU2213748C2 |

| АППАРАТ ВРАЩЕНИЯ, РАБОТАЮЩИЙ В УСЛОВИЯХ МИКРОГРАВИТАЦИИ | 2004 |

|

RU2275314C1 |

| ОТВЕРЖДАЕМАЯ ОБЛУЧЕНИЕМ КОМПОЗИЦИЯ СМОЛЫ | 2000 |

|

RU2223281C2 |

Изобретение относится к шинной промышленности и может быть использовано при изготовлении покрышек пневматических шин. Шиноформовочная машина содержит формовочный барабан с центральной частью, расположенной на осевом центральном посадочном месте, и правую и левую части, расположенные с правой и левой сторон от центральной части и имеющие возможность перемещения в осевом направлении. Правая и левая части выполнены с возможностью ввода в контакт с центральной частью с образованием совместной непрерывной поверхности для намотки шиноформовочных материалов вокруг формовочного барабана для сборки каркаса. Левая и правая части выполнены с возможностью перемещения в соответствующие положения для установки бортов и открытия формовочного барабана после сборки каркаса. Шиноформовочная машина содержит множество удерживающих механизмов, расположенных вокруг центральной оси формовочного барабана с возможностью перемещения для удержания осевой центральной части каркаса. Удерживающие механизмы содержат удерживающие элементы, расположенные на расстоянии друг от друга в окружном направлении и с возможностью радиального перемещения относительно центра центральной части формовочного барабана. Каждый из удерживающих элементов имеет передний конец в виде круговой арки, соответствующий периферийной поверхности центральной части формовочного барабана. Машина включает устройства для установки бортов, которые предусмотрены для формовочного барабана и имеют соответствующие рамы, а удерживающие механизмы установлены на одной из рам. Изобретение позволяет получать шины высокого качества. 2 с.п.ф-лы. 5 ил.

| US 5755922 A, 26.05.1998 | |||

| Высевающий диск | 1982 |

|

SU1103817A2 |

| DE 1230201 А, 08.12.1966 | |||

| US 4929298 A, 29.05.1990 | |||

| СТАНОК ДЛЯ СБОРКИ ПНЕВМОБАЛЛОНОВ | 0 |

|

SU174787A1 |

| Устройство для сборки покрышек пневматических шин | 1976 |

|

SU738899A1 |

Авторы

Даты

2003-03-20—Публикация

2000-07-21—Подача