(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки покрышек пневматических шин из уширенных слоев корда | 1968 |

|

SU292417A1 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1998 |

|

RU2147991C1 |

| Устройство для сборки и формования покрышек пневматических шин | 1977 |

|

SU765008A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1965 |

|

SU430535A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1978 |

|

SU701026A1 |

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| СПОСОБ СБОРКИ РЕЗИНОКОРДНЫХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361737C2 |

| Устройство для сборки покрышек пневматических шин | 1975 |

|

SU559507A1 |

| Барабан к устройству для сборки ифОРМОВАНия пОКРышЕК пНЕВМАТичЕСКиХ шиН | 1976 |

|

SU816393A3 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1030205A1 |

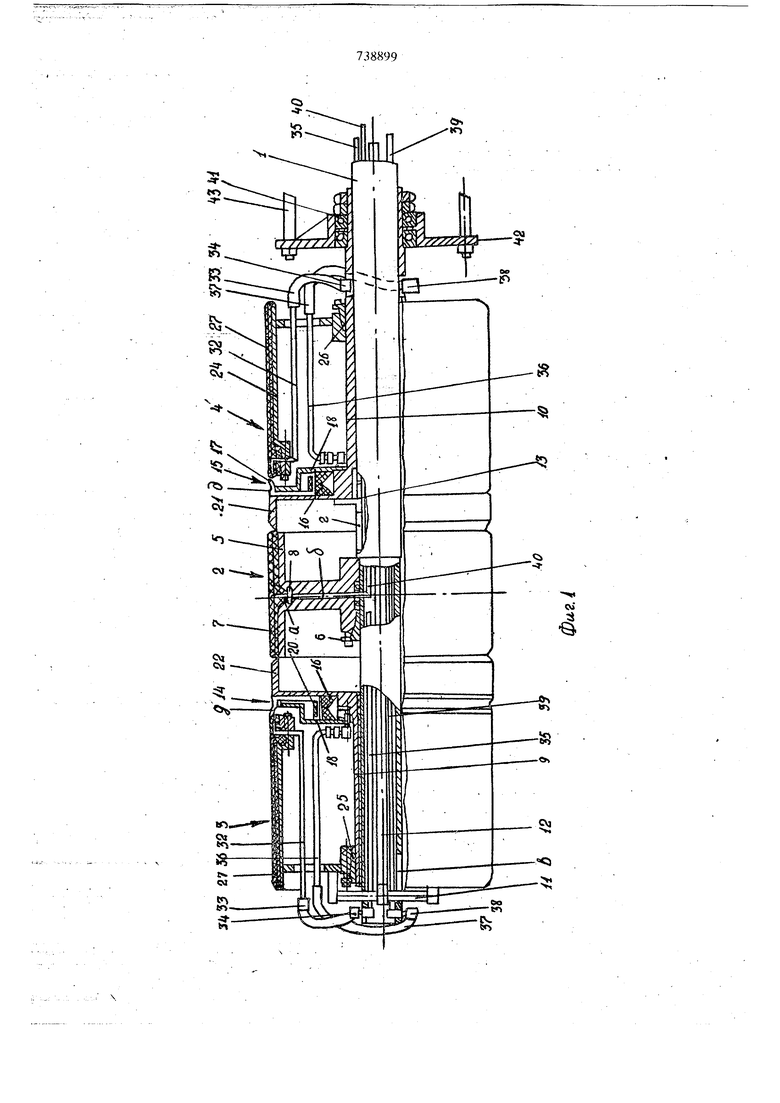

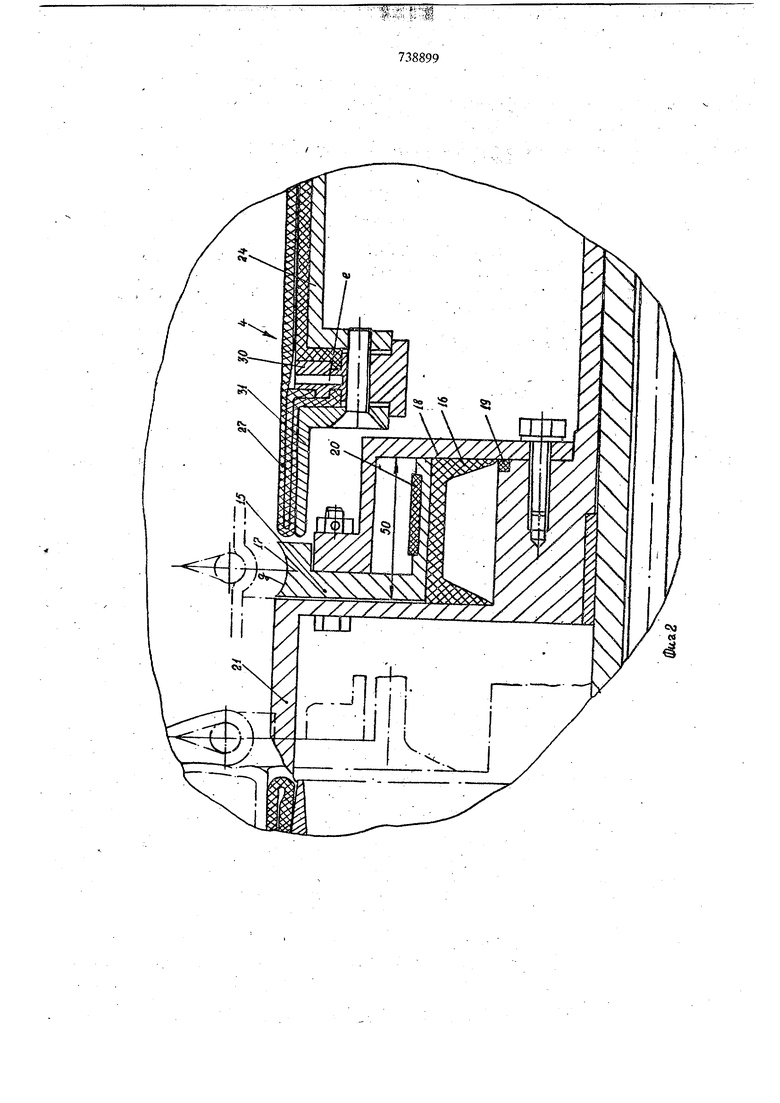

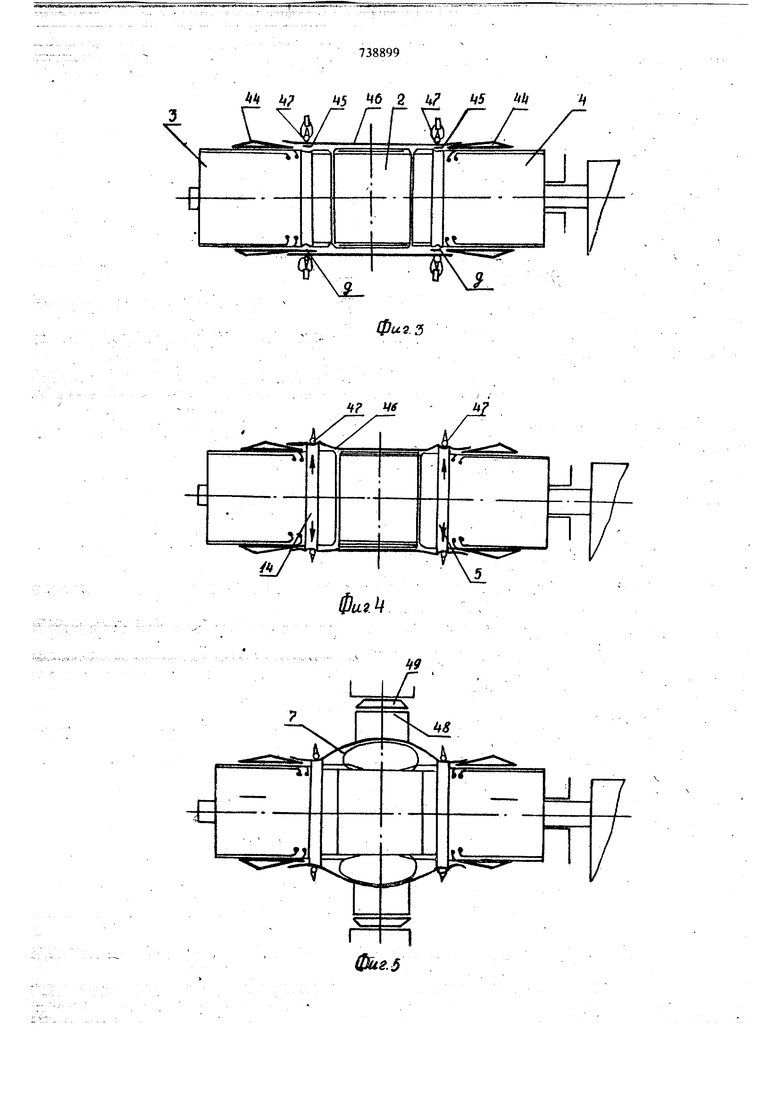

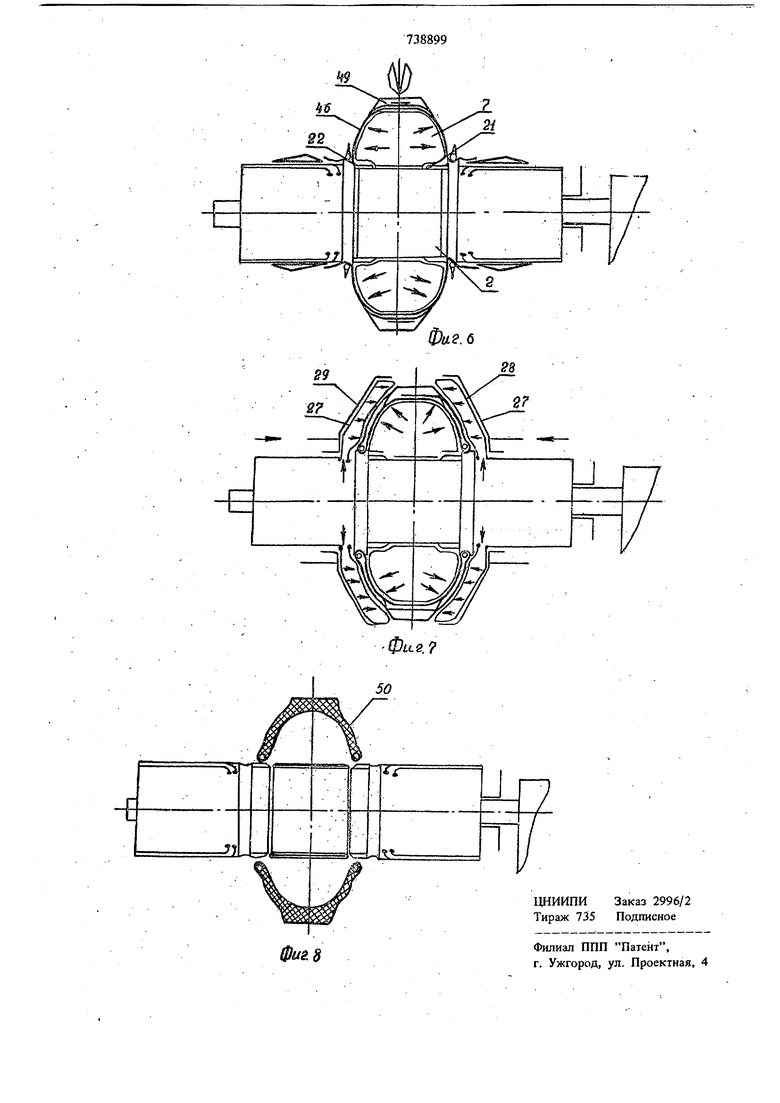

Изобретение относится к оборудованию для сборки покрышек пневматических шин радиаль ной конструкции и может быть применено в шинной промышленности. Известно устройство для сборки покрышек пневматических ишн, содержащее смонтированные на приводном валу основной сборочный барабан, образованный разжимными секторами с закрепленной на нем эластичной диафрагмой и вспомогательные сборочные барабаны со смонтированными на них эластичными оболочками для заворота и дублирования кромок ко да, средства для подачи рабочего агента в эластичную диафрагму и эластичные оболочки 1. Известно устройство для сборки покрышек пневматических шин, содержащее смонтированные на приводном валу основной сборочный барабан с закрепленной на нем эластичной диафрагмой, механизмы для фиксирования бортовых колец и вшомся-ательные сборочные барабаны со смоитированными на них эластичными оболочками для заворота и дублирования кромок корда на бортовые кольца и средства ДЛЯ подачи рабочего агента в эластичную даафрагму и эластичные оболочки 2. Недостатками известных устройств является то, что основной и вспомогательные сборочные барабаны состоят из большого числа деталей, (Требующих повышенной точности их изготовления. Конструкция известных устройств сложна в, эксплуатации. Цель изобретения - упрощение конструкции устройства и облегчение перемещения цилиндрических корпусов. Указанная цель достигается тем, что устройство снабжено Цилиндрическими корпусами, смонтированными на механизмах для фиксирования 6optOBMx колец и приводом для аксиального перемещения далиндри«юских корпусов к основному сборочному барабану, а основной сборочный барабан выполнен в виде цилиндрической неразжимной обечайки с диаметром наружной поверхности равным-внутреннему диаметру цилиндрических корпусов, а также тем, что концы цилиндрических корпусов, обращенные к основному сборочному барабану, вьтолнены коническими. На фиг. 1 изображено устройство, общий вид; на фш-. 2 - узел цилиндрических корпусов; на фиг. 3-8 - стадии изготовления покрыижи на предлагаемом устройстве. Устройство содержит смонтированные на приводном валу I основной сборочньш барабан 2 и вспомогательные сборочные барабаны 3 и 4.. Основной сборочный барабан 2 выполнен в виде цилиндрической неразжимной обечайки 5, закрепленной на валу 6 при .помощи конической разрезной цанги. На наружной поверхности обечайки смонтирована эластичная диаф рагма 7 с коническим выступом 8, который входит в соответствующее коническое отверстие на повер ности обечайки 5. Выступ 8 имеет отверстие а для подачи рабочего агента и диафрагму 7, а в обечайке 5 предусмотрено отверстие б совпадающее с отверстием а. Вспомогательный сборочный барабан 3 имеет основание 9, а барабан 3 аналогичное основание 10. Основания 9 и 10 подвижно смонтированы вдоль оси барабана на валу 1. Вращение от вала 1 на барабан 3 передается через щпильку 11 соединенную с .барабаном и тягой 12, расположенной в трубчатом валу 1. Шпилька И проходит через вал вдоль паза в. Вращение на барабан 4 передается через специальную шпонку 13 прикрепленную к основанию и скользящую по пазу г в валу I. Устройство снабжено механизмами 14 и 15 для фиксирования бортовых колец. На боковы цилиндрических выточках оснований 9 или 10 монтируются эластичные манжеть 16, являющиеся приводными органами механизмов 14 и 15 Наружная поверхность манжеты 16 соприкасается по окружности с набором нескольких секторов 17. Ход секторов ограничивается кры кой 18, которая также имеет уплотнительное кольцо 19 (фиг. 2) герметизирующее пространство под манжетой 16. На выступы секторов 1 натянут резиновый t пояс 20, удерживающий сектора в исходном положении. На наружной поверхности секторов сделана кольцевая проточка, которая своими боковыми гранями подфррмовывает борт покрыщки боль ше с внутренней стороны. На механизмах 14 и 15 смонтированы цилиндрические корпуса 21 и 22, которых обращенные к основному сборочному барабану 2 вьшолнены коническими. На основаниях 9 и Ю смонтированы жесткие цилиндры 23 и 24, закрепленные разрезными коническими втулками 25 и 26. На наружной пойерхности цилиндров 23 и 24 установлены эластичные, армированные прочными нитями, оболочки 27, которые при работе устройства подэр1маются жесткими чащами 28 и 2 94 (фиг. 7). Оболочки 27 закрепляются на цилиндрах 23 и 24 при помощи промежуточного кольца 30 и закрепляющего кольца 31 (фиг. 2). Промежуто 1ное кольцо 30 имеет отверстие t . для подачи под оболочку рабочего агента. Агент к отверстию подводится по трубке 32, рукаву 33, который соединяется со щтуцером 34, ввернутым в окончание трубки 35, проходящей внутри вала от распределительной муфты (не показанной на .фигуре). Воздух под манжеты 16 подводится по трубке 36, рукаву 37 и щтуцеру 38 ввернутому в вал на окончании трубки 39, проходящей внутри вала 1. Рабочий агент в диафрагму 7 проходит по отверстию б, а подвод агента кэтому отверстию осуществляется по трубке 40 проходящей также внутри вала. На ocнoвa ши 10 в подпюпниках 41 смонтирована траверса 42, имеющая стержни 43. Через траверсу 42 выполняют движение по валу 1 вспомогательного барабана 4, а через тягу 12 - движение барабана 3. Траверса и тяга присоединяются к приводным механизмам (не попоказанным на фигуре) синхронно двигающим барабаны 3 и 4 по направлению к середине основного барабана 2 или от нее. Работа вьтолняется следующим образом. На вспомогагельные барабаны 3 и 4 накладьшают боковины протектора 44 (фиг., 3). На механизмы фиксации бортовых колец 14 и 15 накладывают бортовые ленты 45. Поверх этих деталей располагают один или несколько слоев корда 46. Механизмом посадки подводят бортовые кольца 47 к местам их посадки, к канавкам д. Подают рабочий агент под манжеты 16, вследствие чего сектора 17 движутся радиально и прижимают корд 46 и 6opTOBiiie ленты 45 к внутренней поверхности бортовых колец 47 (фи. 4). Ширина манжет и давление агента под ними выбирается с таким расчетом, чтобы исключить вытягивание корда из-под колец при дальнейщей сборке покрышки. Подводят в специальном передаточном кольце брекерно-протекторный браслет, состоящий из слоев брекера 48 и беговой дорожки протектора 49. Этот браслет собирается на отдельном барабане известной конструкции. Брекерцопротекторный браслет точно центрируют с барабаном 2, т.е. середийа браслета долндаа совпадать с серединой основного барабана (фиг. 5). После этого впускают агеет в диафрагму 7 и после небольшой задержки включают механизм синхронного сближения вспомогательных барабанов 3 и 4, при этом цилиндрические корпуса 21 и 22 заходят телескопически на обечайку 5, а конические концы цилиндрических корпусов 21 и 22 скользят под раздувающуюся диафрагму 7. Происходит формование каркаса, т.е. придание ему тороидальной формы. Двйжение вспомогательных барабанов происходит до опредепенно1о предела, причем к моменту ойончания этого движения (фиг. 6) диафрагма 7, раздуваясь, приклеит кордный слой 46 к брекеру 48 брекерно-протекторного браслета. Вклю- s . чают в действие прикатчики, Которые прочно приклеивают по внешней поверхности каркаса брекерные слои и беговую дорожку протектора.

Подают агент под оболочки 27, которые раздувают, приподнимая концы кордных слоев, 0 бортовых лент и боковин. Жесткими чашами 28 и 29 раздутые оболочки надвигают на каркас и они, завернув на бортовое кольцо поднятые части покрышки, прочно приклеивают их к каркасу (фиг. 7).15

Убирают агент из диафрагмы 7 из механизмов фиксации и заворотных оболочек, а Miexaиизм передвижения вспомогательных барабанов двигает последние от середины. Все устройство возврашается в исходное положение, освобож- 20 ,дая собранную покрышку 50, которая снимается с барабана и передается на вулканизацию.

Устройство просто в изготовлении и зксплуатации.

Формула изобретения

на приходном валу основной сборочный барабан с закрепленной на нем эластичной диафрагмой, механизмы дня фиксирования бортовых колец и вспомогательные сборочные барабаны со смонтарованными на них эластичными оболочками для заворота и дублирования кромок корда на бортовые кольца и средства для подачи рабочего агента в эластичную диафрагму и эластичные оболочки, отличаюшсе с я тем, что, с целью упрощения конструкции устройства, оно снабжено адЛиндрйческими корпусами, смонтированными на механизмах для фиксировагшя бортовых колец и приводом для аксиального перемещения цилиидрических корпусов к основному сборочному барабану, а основной сборочный барабан выполнен в виде цилиндрической нераз5кимной обечайки с диаметром наружной поверхности равным внутреннему диаметру цилиндрических корпусов.

25

Источники информации, принятые во внимание при экспертизе

738899

Фиг. 14

фи.З

чг 46

Авторы

Даты

1980-06-05—Публикация

1976-04-14—Подача