113

Изобретение относится к производству алкидных смол, модифицированных растительными маслами, с использованием отходов полимеров и может быть применено на предприятиях лакокрасочной промьшшенности.

Целью изобретения является упрощение технологии процесса и расширение ассортимента используемых отходов

Получение катализатора Оксид свинца смешивают с глицерином и с бензиловым спиртом или циклогексано- лом при их мольном соотношении 1:(5- Гб):(2-9) и проводят реакцию получения алкоголятов при интенсивном перемешивании при 20-90°С 1-24 ч до получения однородной массы, нерасслаивающейся в течение суток I

Для синтеза алкидной смолы ПВ-ОбО в качестве отходов полиамидов используют поликапроамид (ПКА.) и полигек- саметилен адипамид (анид) молекулярной массы 15000-25000,, .

Пример 1 (сравнительный)о В реактор из нержавеющей стали емкостью 0,35 л, снабженный мешалкой, системой автоматического регулирования температуры, системой подачи инертного газа и системой азеотроп- .ной отгонки воды, загружают 171 г подсолнечного масла, 9 г ПКА, 43,86 пентаэритрита .и 0,108 г соды (0,06% от массы масла и ПМ) , Затем включают обогрев, начинают подачу инертного газа, повьшают температуру реакционной массы до 260°С в течение 60 мин о- При этой температуре ведут ал- коголиз масла и ПКА пентаэритритом до достижений реакционной массой растворимости в этиловом спирте в соотношении 1:5, Полученный переэтерификат содержит не вступившие в реакцию частички ПКА в виде осадка. При д шьнейшем алкоголизе в течение 40 мин количество осадка не уменьшается. Затем температуру реакционной массы понижают до 180°С, загружают 76,14 г фталевого ангидрида 30 мин, затем 30 мин повьш1ают температуру реакционной массы до 240°С и ведут поликонденсацию азеотропнь1м методом при этой температуре до достижения реакционной массой кислотного числа MBHbDje 15 мг КОН/Г и вязкости ее 60%-ного раствора в ксилоле при 20 С 70-80 с по. ВЗ-4, Полученная основа содержит частички ПКА в виде осадка количество которых не уменьшается

-462

по сравнению с количеством осадка в переэтерификате.

Пример 2 (сравнительный)„

В реактор, описанный в примере 1, загружают 167,64 г подсолнечного масла, 8,82 г ПКА, 43 г пентаэритрита, 5,94 г бензойной кислоты и 0,352 г глета (0,2% от масла и ПКА).

О Затем включают обогрев, начинают подачу инертного газа, повышают температуру до 240 С в течение 60 мин При этой температуре ведут алкоголиз масла и ПКА пентаэритритом до дости15 жения растворимости пробы в этиловом спирте в соотношении 1:5. Полученный переэтерификат содержит частички ПКА, не вступившего в реакцию, в виде осадка, при выдержке 40 мни

Q количество осадка не уменьшается. Далее ведут поликонденсацию в условиях, описанных в примере 1. Количество загружаемого фталевого ангидрида 78,09 г.

25 Полученная основа содержит частички ПКА в виде осадка, количество которых не уменьшается по сравнению с количеством осадка в переэтерифика- .

30Примеры 3-18, В реактор,

описанный в примере 1, загружают 158,58 г подсолнечного масла, 8,34 ПКА, 40,68 г пентаэритрита, 11,25 г ангидрида и катализатора, полученного при соотношении исходных компонентов, по примерам: З) РЬО 1 моль, глицерин 12 моль, циклогексанол 1,0 моль; 4) РЬО 1 моль, глицерин 12 моль, циклогексанол 2,0 моль;

40 5)15-18 РЬО 1 моль, глицерин 12 моль, чиклогексанол 4,5 моль; 6) РЬО 1 моль, глицерин 12 моль, циклогексанол 9,0 моль; 7) РЬО 1 моль, глицерин 12 моль, циклогексанол,,

45 11,0 моль; 8) РЬО 1 моль, глицерин 3 моль, циклогексанол 4,5 моль; 9) РЬО 1 моль, глицерин 5 моль, циклогексанол 4,5 моль; 10) РЬО 1 моль, глицерин 16 моль, циклогексанол

50 4,5 моль; П) РЬО 1 моль, .глицерин 18 моль, циклогексанол 4,5 моль; 12) РЬО 1 моль, глицерин 12 моль; бензиловый спирт 1,0 моль; 13) РЬО 1 моль, глицерин 12 моль, бензило35 ,

55

выи

и спирт 4,5 моль; 14) РЬО 1 моль

глицерин 12 моль, бензиловый спирт 11,0 моль в количестве по примерам: 3-14 - 0,668 г (о,4% от массы масла и полимера); 45 - г (0,05% от

массы масла и полимера); 16 - 0,167г (0,01% от массы масла и полимера); 17 - 1,669 г (1,0% от массы масла и полимера); 18 - 2,003 г (1,2% от массы масла и полимера)п

Затем включают обогрев, начинают подачу инертного газа, повышают температуру до 245°С в течение 60 мин. При этой температуре ведут алкоголиз масла и ПКА пентаэритритом до достижения растворимости пробы в этиловом спирте в соотношении 1:5, температуру реакционной массы поршжают до ,загружают 81,18 г фталевого ангидрида 30 мин, затем в течение 30 мин повьшают температуру реакционной смеси до и ведут поликонденсацию азеотропным методом при этой температуре до достижения реакционной массой кислотного числа меньше 15 г КОН/Г и вязкости ее 60%-ного раствора в ксилоле при 20°С 70-80 с по ВЗ-4„

Переэтерификат и лаки, полученные по примерам 4 - 6, 9, 10, 13, 16, 17 не содержат частичек непрореагировавшего полиамида и удовлетворяют техническим требованиям на лак ПФ-ОбОНо

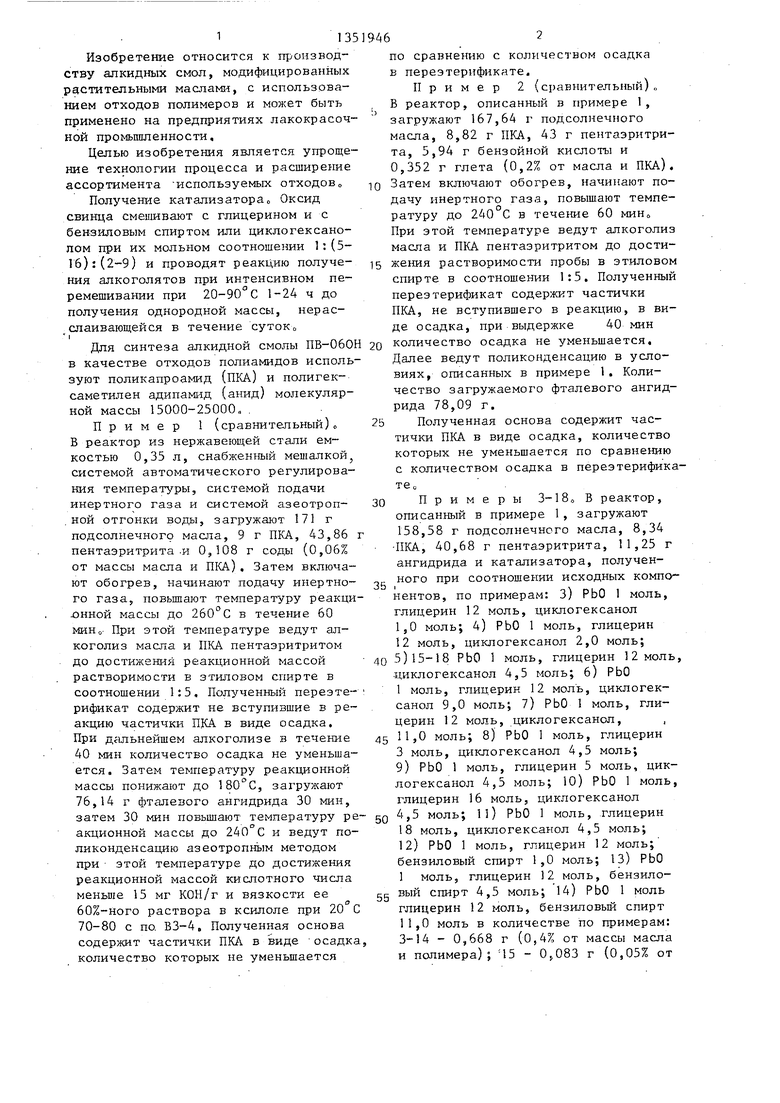

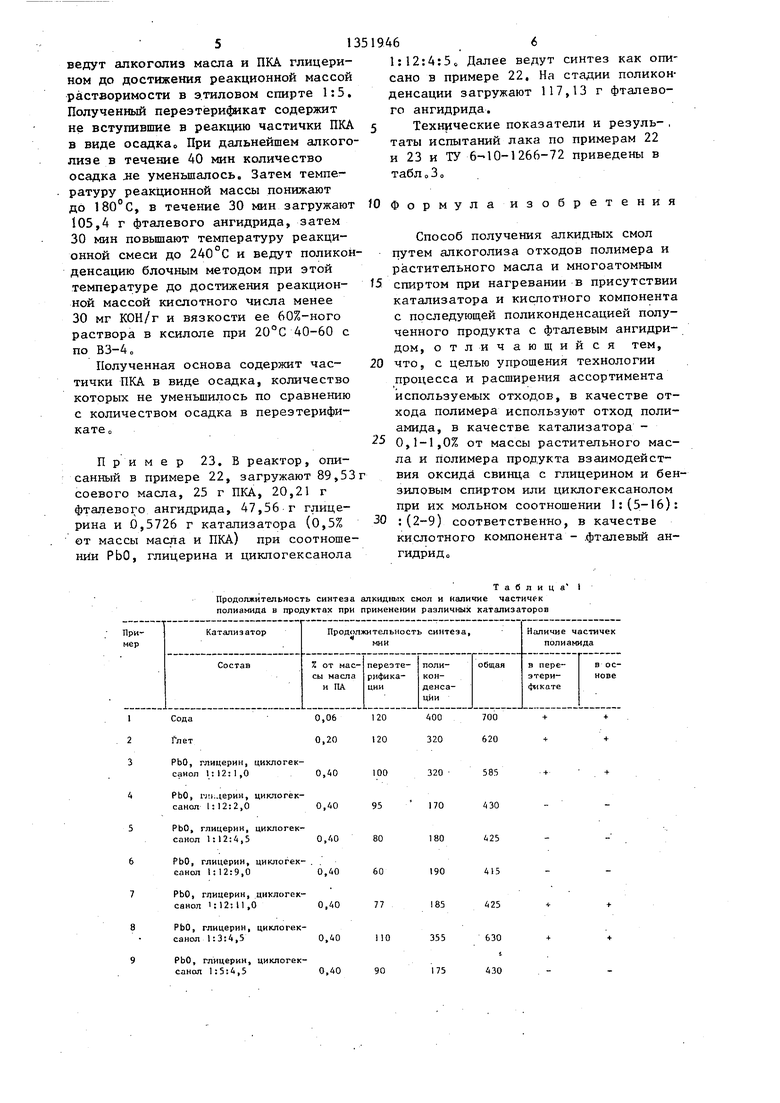

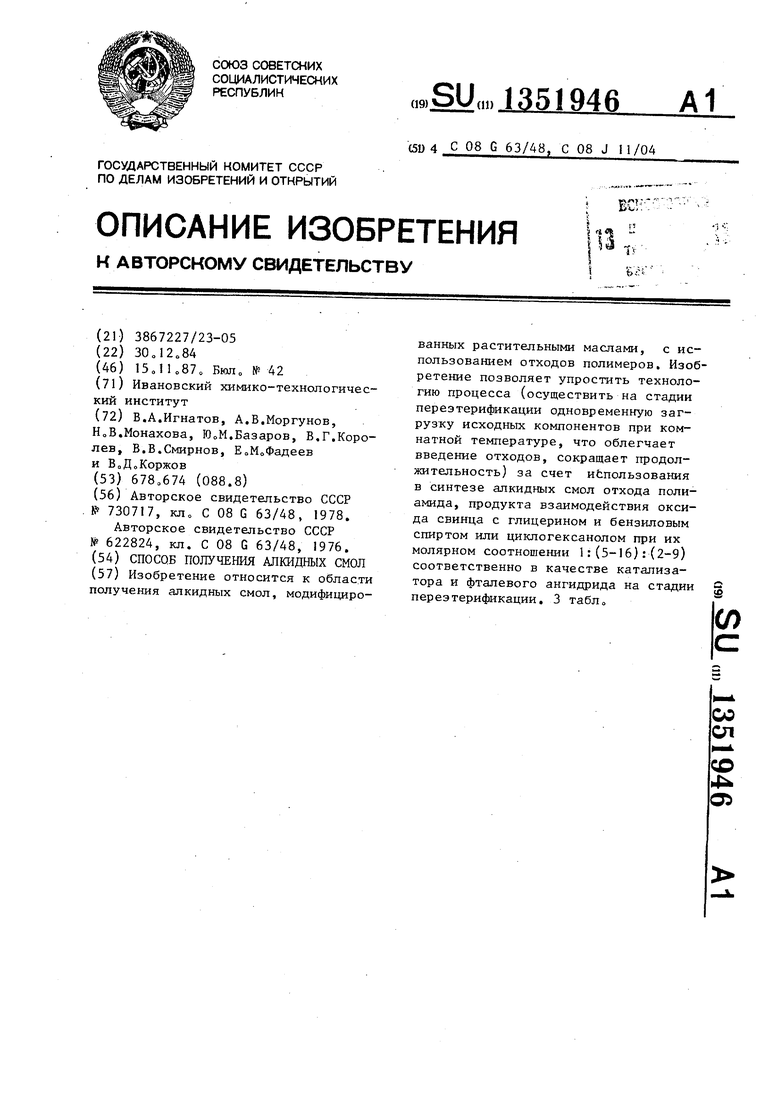

Данные по продолжительности синтеза и качеству лаков приведены соответственно в таблицах 1 и 2.

Уменьшение содержания циклогек- санола и бензилового спирта в составе катализатора меньше 2 моль на моль РЬО приводит к появлению частичек непрореагировавшего полиамида в переэтерификате и лаке Количество частичек не уменьшалось при увеличении длительности синтеза (примеры 3,12)о

Увеличение содержания циклогекса- нола и бензилового спирта в составе катализатора больше 9 моль на моль РЬО приводит к получению лаков, не содержащих частичек непрореагировавшего полиамида и удовлетворяющих техническим требованиям на лак ПФ-ОбОН (примеры 7,14). Однако при Э7;ом не наблюдается уменьшения продолжительности синтеза по сравнению с синтезом по примеру 6.

Умeньшeш e или увеличение содержания глицерина в составе катализатора приводит к получению переэтерификата и лака, содержащего частички непрореагировавшего полиамида. Количество частичек не уменьшается при увеличе5

0

5

НИИ длительности синтеза (примеры 8,11),

Уменьшение количества катализато- ра меньше 0,1% от массы масла и полиамида приводит к появлению частичек непрореагировавшего полиамида в переэтерификате и лаке Количество частичек не уменьшается при увеличе- 0 НИИ длительности синтеза (пример 15).

Увеличение количества катализатора больше 1,0% от массы масла и полиамида приводит к пoлyчe шю лака, не содержащего частичек непрореагиро- вавшего полиамида и удовлетворяющего техническим требованиям лака ПФ-060Н. Однако при этом не наблюдается уменьшения продолжительности синтеза по сравнению с синтезом по примеру 17.

Пример 19. Синтез ведут как описано в примере 5, но в отсутствии фталевого ангидрида на стадии алкого- лиза. Переэтерификат содержит частички ПКА, не вступившего в реакцию.

Далее ведут поликонденсацию, как описано в примере 5. Количество загружаемого фталевого ангидрида составляет 81,18 г. Полученная основа содержит частички ПКА в виде осадка, количество которых не умегтьшается по сравнению с количеством осадка в переэтерификате о

Пример 20. Синтез ведут как описано в примере 5, но в качестве полиамида используют анид в количестве 8,34 Го

Пример 21. Синтез ведут как описано в примере 5, с дополнительной заменой растительного масла на . Q полимер. Загружают 150,24 г подсолнечного масла, 8,34 г ПКА, 8,34 г ПЭТФ. Количество загружаемого фталевого ангидрида на стадии поликонденсации 76,14 Го Технические показате- с ли и результаты испытаний лака по примерам 1-21 приведены в табл и 2. Пример 22. Синтез смолы 188. В реактор из нержавеющей стали емкостью 0,35 л, снабженный мешалкой, Q системой автоматического регулирования температуры, системой подачи инертного газа и уловителями погонэв загружают 128,4 соевого масла, 9 г ПКА, 57,06 г глицерина, 0,0549 г кас тализатора - кальцинированной соды (0,04% от массы масла и полиамида). Затем включают обогрев, подают инертный газ и повьшзают температуру до 245°С 60 мин. При этой температуре

0

5

ведут алкоголиз масла и ПКА глицерином до достижения реакционной массой рйстворимости в этиловом спирте 1:5. Полученный переэтёрификат содержит не вступившие в реакцию частички ПКА в виде осадка При дальнейшем алкого- лизе в течение 40 мин количество осадка ме уменьшалось. Затем температуру реакционной массы понижают до 180°С, в течение 30 мин загружают 105,4 г фталевого ангидрида, затем 30 мин повьш1ают температуру реакционной смеси до 240°С и ведут поликонденсацию блочным методом при этой температуре до достижения реакционной массой кислотного числа менее 30 мг КОН/Г и вязкости ее 60%-ного раствора в ксилоле при 20°С 40-60 с по ВЗ-4„

Полученная основа содержит частички ПКА в виде осадка, количество которых не уменьшилось по сравнению с количеством осадка в переэтерифи- кате„

Пример 23. В реактор, описанный в примере 22, загружают 89,53 соевого масла, 25 г ПКА, 20,21 г фталевого ангидрида, 47,56 г глицерина и 0,5726 г катализатора (0,5% ет массы масла и ПКА) при соотношении РЬО, глицерина и циклогексанола

Таблица i

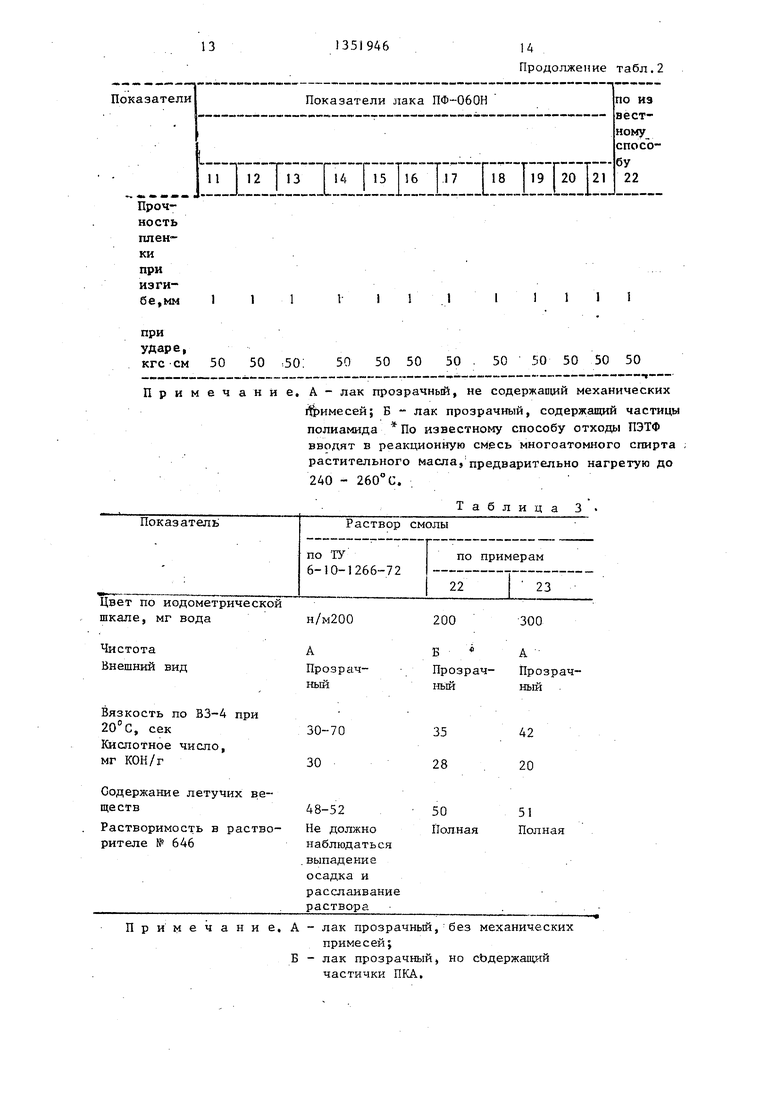

Продолжительность синтеза алкидкых смол и наличие частичек полиамида в продуктах при применении различных катализаторов

1:12:4:5 Далее ведут синтез как описано в примере 22, На стадии поликонденсации загружают 117,13 г фталевого ангидрида.

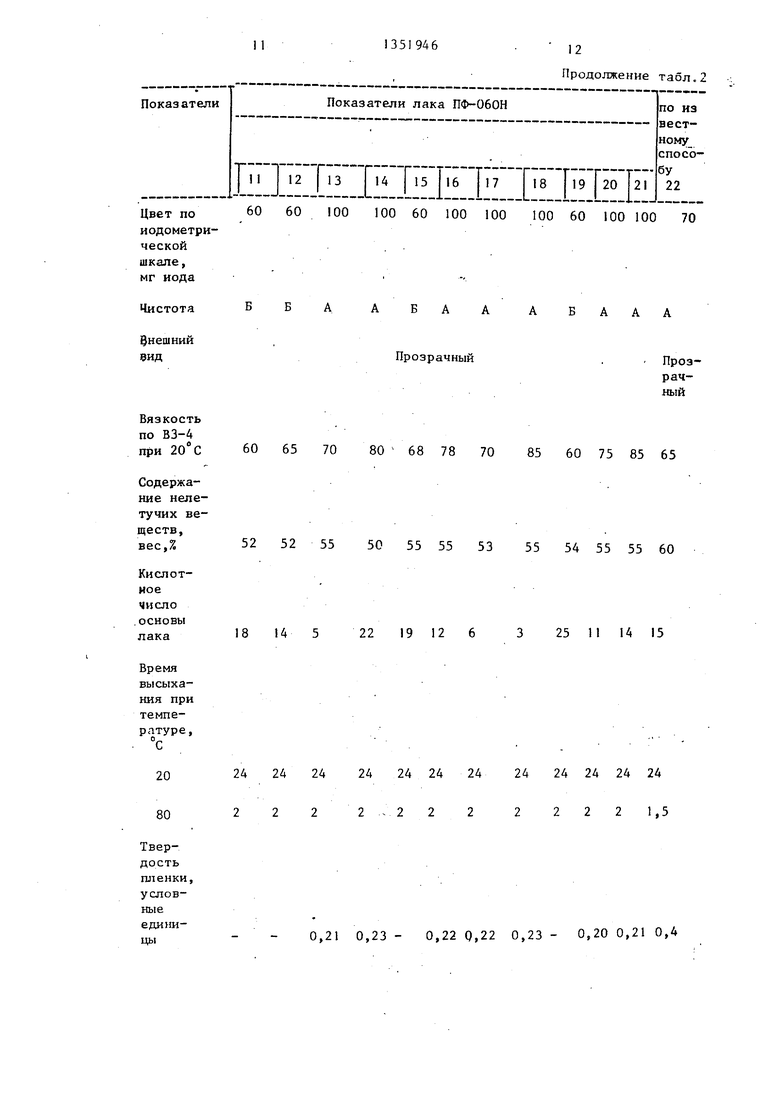

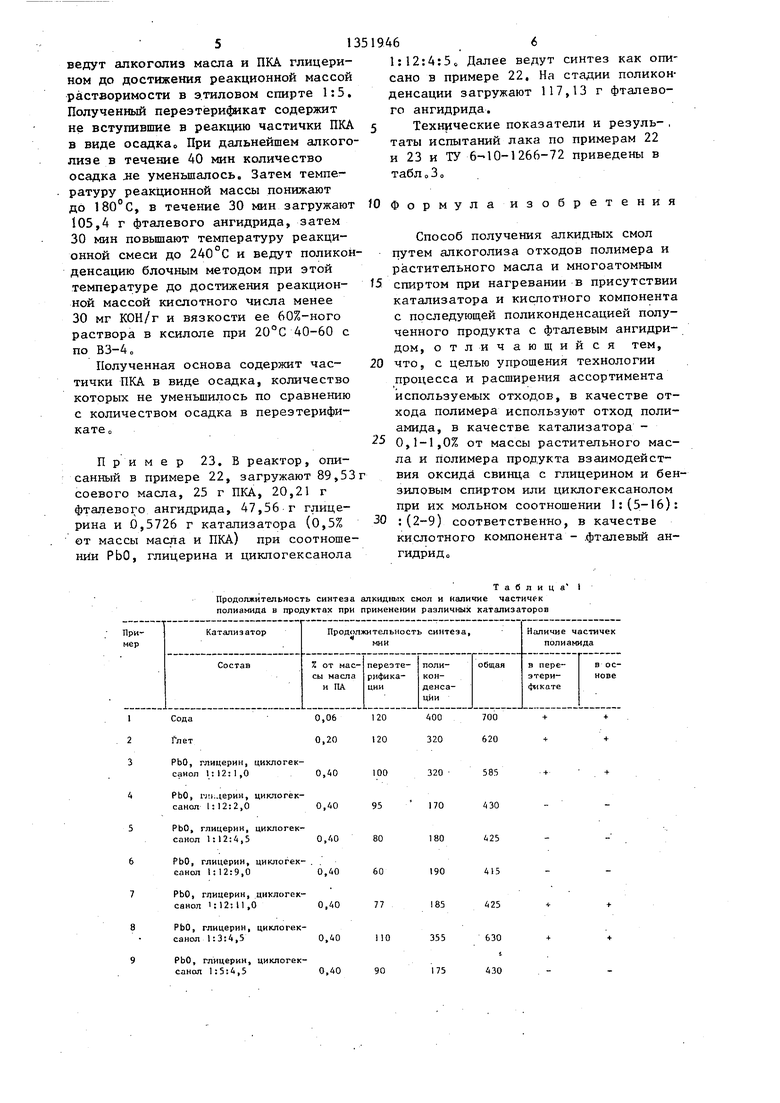

5Технические показатели и резуль- ,

таты испытаний лака по примерам 22 и 23 и ТУ 6-10-1266-72 приведены в табЛоЗо

О Формулаизобретения

Способ получения алкидных смол путем алкоголиза отходов полимера и растительного масла и многоатомным спиртом при нагревании в присутствии катализатора и кислотного компонента с последующей поликонденсацией полученного продукта с фталевым ангидри- дом, отличающийся тем, что, с целью упрошения технологии процесса и расширения ассортимента используемых отходов, в качестве отхода полимера используют отход поли

амида, в качестве катализатора - 0,1-1,0% от массы растительного масла и полимера продукта взаимодействия оксида свинца с глицерином и бен- зиловым спиртом или циклогексанолом при их мольном соотношении 1:(5-1б): : (2-9) соответственно, в качестве кислотного компонента - .фталевый ангидрид

PbO, глицерин, циклогех- санол 1:16:4,5

РЬО, глицерин, циклогек- санол I: 18:4,5 0,(0

РЬО, глицерин, бенэилоаый спирт 1:12:1,0- 0,40

РЬО, глицерин, бенэнловый спирт 1:12:А,5 0,40

РЬО, глицерин, бенэиловый спирт I:12:11,0 0,40

РЬО, глицерин, циклогек- санол 1: 12:4 ,-5

РЬО, глицерин, циклогек- санол 1:.12:4,5

РЬО, глицерин, циклогек- санол 1:12:4,5I

0,40

0,05

0,10

,00

80 и-

А

60 60 60 100

Прозрачный

190

345

330

190

190

340

180

190

435 605 615 435 445 625 435 395

100

100 100 70 100 100

А

1351946

Вязкость по ВЗ-4 при

Содержание нелетучих веществ, рес,%

I

Кислотноечисло основы лака

Время высыхания при температуре,

.20

60-80 72 83 65 80 90 85 80 63 90 75

51-55 52 50 55

20 19 14 .|, 18

51 50 50 54 51 51 52

4 13 22 20 15

24 24 24 24

24 24 24 24 24 24 24

80

2 2

2 2

,

0,20

50

50

50

50.

10

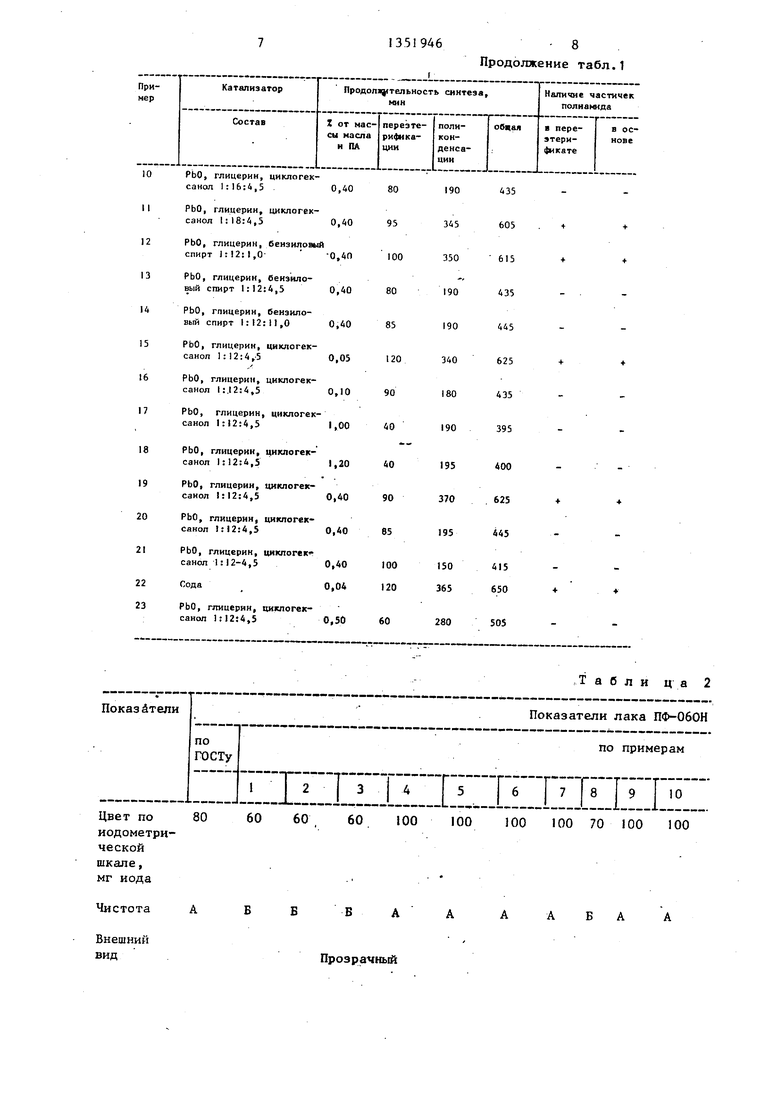

Продолжение табл.2

51 50 50 54 51 51 52

4 13 22 20 15

24 24 24 24 24 24 24

2 222 2

0,20 0,24 0,22 0,20 - 0,23 0,20

1 I

50

50

50 50 50

50

Показатели

Показатели лака ПФ-ОбОН

ГП I 12 I 13 Ги j 15 |l6 N7 Г|8 |l9 рО 21

и-

60 60

100

Вязкость по ВЗ-4 при 20°С

60 65 70 80 68 78 70 85 60 75 85 65

Содержание нелетучих веществ, вес,%

Кислот- иое число .основы лака

Время высыхания при температуре,

°с

20

80

Твердостьпленки, условные

единицы

18

52 52 55 50 55 55 53 55 54 55 55 60

U 5 22 19 12 6 3 25 П 14 15

24 24 24 24 24 24 24 24 24 24 24 24 2 2 22 22 2 2 2221,5

0,21 0,23 - 0,22 0,22 0,23 - 0,20 0,21 0,4

Продолжение табл,2

по из вест- ному способу 22

100 60 100 100 100 60 100 100

70

Прозрачный

Прозрачный

Продолжение табл.2

ПоказателиПоказатели лака ПФ-060Н по из

,..«.-..--.-«--.-----.----------------- вест

ному спосоIl |l2jl3 14 l5 Tl6 п flS 19 20 22

Прочностьплен ки при иэги- бе,мм 1 11V 11.11 1111

при

ударе.

кгс-см 50 50 60: 50 50 50 50 . 50 50 50

Примечание, А- лак прозрачньй, не содержап1ий механических

1|Ьимесей; Б лак прозрачный, содержащий частицы полиамида По известному способу отходы ПЭТФ вводят в реакционную смесь многоатомного спирта растительного масла, предварительно нагретую до 240 - 260°С. .

ТаблицаЗ. ПоказательIРаствор смолы

по ТУпо примерам

6-10-1266-72

22 23

Цвет по иодометрической

шкале, мг водан/м200 200 300

вид

А

Прозрачный

Вязкость по ВЗ-4 при 20° С, сек Кислотное число, мг КОН/г

Содержание летучих в.е- ществ

в раство- Не должно наблюдаться

.выпадение осадка и расслаивание раствора

Примечание, А- лак прозрачньй,без механических

примесей;

Б - лак прозрачный, но сЬдержащий частички П1СА,

А

Прозрач

ныи

42 20

51

Полная

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной алкидной смолы | 1984 |

|

SU1344760A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1991 |

|

RU2015143C1 |

| Композиция для получения алкидных смол | 2018 |

|

RU2711366C2 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| Способ получения алкидных смол | 1985 |

|

SU1373710A1 |

| Способ получения алкидномономерныхСМОл | 1978 |

|

SU812793A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

Изобретение относится к области получения алкидных смол, модифицированных растительными маслами, с использованием отходов полимеров. Изобретение позволяет упростить технологию процесса (осуществить на стадии переэтерификации одновременную загрузку исходных компонентов при комнатной температуре, что облегчает введение отходов, сокращает продолжительность) за счет иЬпользования в синтезе алкидных смол отхода полиамида, продукта взаимодействия оксида свинца с глицерином и бензиловым спиртом или циклогексанолом при их молярном соотношении 1:(5-16):(2-9) соответственно в качестве катализатора и фталевого ангидрида на стадии переэтерификации. 3 табл„ (Л 00 СП QD 05

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-11-15—Публикация

1984-12-30—Подача