Изобретение относится к области получения лакокрасочных материалов, а именно к области разработок эмалей и лаков, предназначенных для защитно-декоративных покрытий, защиты изделий из дерева, металлических поверхностей, деталей машин, приборов, эксплуатируемых внутри помещений, в атмосферных условиях и агрессивной среде.

Известна композиция, включающая алкидную смолу, органический растворитель и меламиноформальдегидную смолу (RU 2097389 C1, кл. C 09 D 167/08, 27.11.1997 г.). Покрытия на основе этой композиции имеют показатель твердости (М-3) 0,5-0,65 у.е. при толщине пленки 35-40 мкм и цвет по ИМШ 15-30 мг J2/100 см3.

Наиболее близкой по технической сущности является пленкообразующая композиция для покрытия, включающая алкидную смолу и органический растворитель (Мандель Р. Б. и др. Унифицированные алкидные смолы для алкидно-меламиновых эмалей, Лакокрасочные материалы и их применение, 1976, N 5, с.8-9). Алкидная смола получена на основе масел, глицерина, фталевого и малеинового ангидридов и бензойной кислоты. В сочетании с меламиноформальдегидной смолой получают эмали, обладающие повышенными термостойкостью, стабильностью при хранении, водостойкостью, солестойкостью.

Недостатком покрытий на основе известной композиции являются невысокие твердость и показатели блеска.

Технической задачей изобретения является повышение твердости и блеска покрытий при сохранении эластичности.

Данная задача решается тем, что пленкообразующая композиция для покрытий, включающая алкидную смолу и органический растворитель, в качестве алкидной смолы содержит продукт взаимодействия 37-60 мас.% растительного масла, 12,5-25,0 мас.% многоатомного спирта, 0-22 мас.% канифоли и 19-37 мас.% головного погона производства фталевого ангидрида, включающего 80-97 мас.% фталевого ангидрида и 3-20 мас.% смеси малеинового ангидрида и бензойной кислоты при их массовом соотношении от 1:3 до 1:12. Алкидная смола может быть получена в присутствии 0,1-22,0 мас% канифоли. В качестве органического растворителя могут быть использованы смесь уайт-спирта и ксилола при их массовом соотношении 3:2 или другие пригодные органические растворители в количестве, необходимом для получения требуемых по нормативной документации показателей по вязкости и массовой доли нелетучих веществ.

Известно, что увеличение содержания меламиноформальдегидной смолы более 50 мас. ч. на 100 мас. ч. алкидной смолы приводит к повышению твердости покрытия, однако при этом снижается эластичность. В случае использования алкидной смолы, полученной с использованием головного погона производства фталевого ангидрида, указанного выше количественного состава, снижение эластичности не наблюдается, что позволило увеличить содержание меламино- формальдегидной смолы для повышения твердости покрытия. Введение бензойной кислоты в состав исходных компонентов для получения алкидной смолы также известно ("Энциклопедия полимеров", М. Советская энциклопедия, 1972 г., т.1, стр. 82.)

Однако при этом увеличивается расход многоатомного спирта, что не наблюдается при получении алкидной смолы по изобретению. В качестве растительного масла можно использовать подсолнечное, касторовое и другие масла. В качестве многоатомного спирта используют пентаэритрит, глицерин и другие полиолы.

В промышленных условиях фталевый ангидрид получают путем парофазного каталитического окисления о-ксилола или нафталина кислородом воздуха при повышенных температурах. Главным продуктом окисления о-ксилола является фталевый ангидрид, побочными продуктами - малеиновый ангидрид, бензойная кислота, фталид, о-толуиловая кислота, цитраконовый ангидрид, три- и поликарбоновые кислоты, а также оксид и диоксид углерода и вода. При окислении нафталина образуется также 1,4-нафтохинон. При охлаждении продуктов контактирования в так называемых конденсаторах намораживания большая часть их осаждается на охлаждаемой поверхности в виде твердого продукта. После расплавления этого продукта получают так называемый сырой фталевый ангидрид, который содержит ряд побочных продуктов и смолистых веществ. Для получения товарного фталевого ангидрида сырой продукт подвергается термической обработке при температуре 260-280oC, при которой происходят процессы дегидратации, декарбоксилирования, конденсации, изомеризации и др. И направляется на вакуумную дистилляцию.

При дистилляции прошедшего термообработку "сырого" фталевого ангидрида вначале вверху дистилляционной колонны отбирается головной погон, содержащий наряду со фталевым ангидридом (80-97 мас.%), смесь малеинового ангидрида и бензойной кислоты (3-20 мас.%) в соотношении 1:3 до 1:12 соответственно, а также в незначительных количествах о-толуиловую кислоту и другие карбоновые кислоты, цитраконовый ангидрид, фталид. Далее отбирается основная фракция - товарный фталевый ангидрид.

Используют любую меламиноформальдегидную смолу, например марки К-421-01 по ТУ 6-10-1022-78.

Пленкообразующую композицию готовят следующим образом. В реактор загружают растительное масло, включают мешалку, которая может быть якорной, решетчатой или иной любой пригодной для этих целей. При включенной мешалке добавляют канифоль. Далее включают обогрев и подают азот на поверхность реакционной массы. При температуре 170 ±10oC загружают катализатор реакции переэтерификации, в качестве катализатора используют соду кальцинированную. Затем добавляют в реактор пентаэритрит. Осуществляют нагрев до 260 ±5oC, при этой температуре происходит реакция переэтерификации. Контроль за ходом реакции происходит по растворимости реакционной массы в этиловом спирте при соотношении 1:1 по объему. При достижении растворимости переэтерификата в этиловом спирте реакционная масса охлаждается до температуры и производится загрузка головного погона производства фталевого ангидрида. Реакция конденсации производится до температуры 240 ±10oC до нужных показателей смолы - кислотного числа и вязкости. Готовая смола охлаждается до температуры 180 -190oC и сливается под слой растворителя. В качестве компонентов могут использоваться масло подсолнечное (ГОСТ-1129-73), масло касторовое, пентаэритрит (ГОСТ-9286-82), глицерин (ОСТ-6-01-21-90).

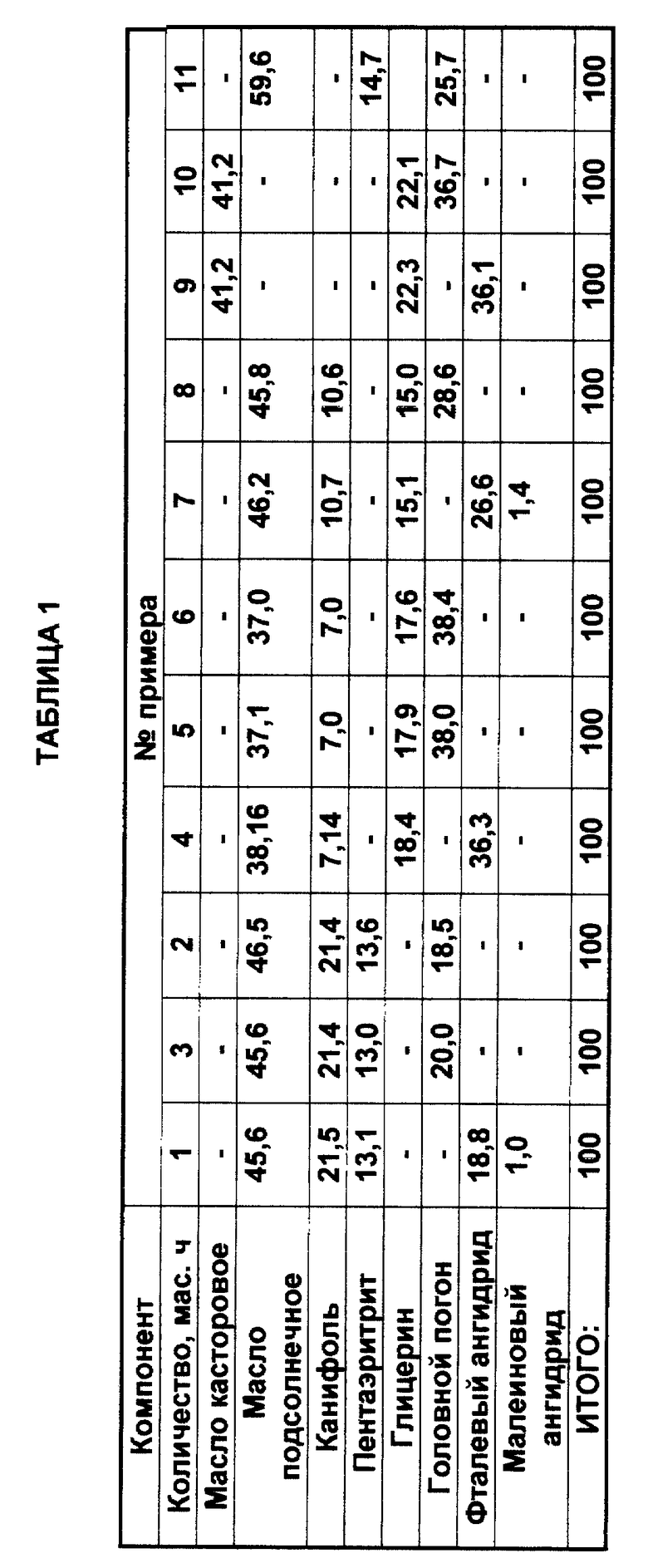

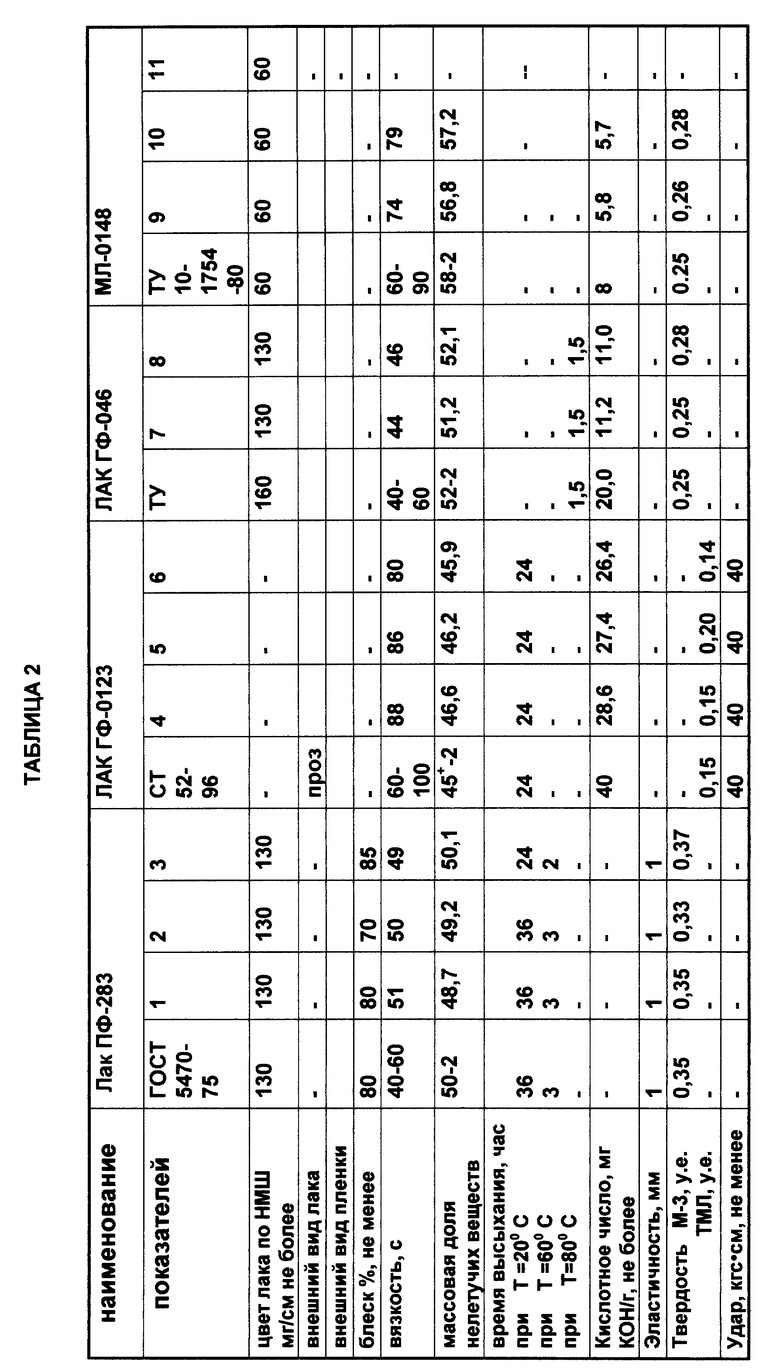

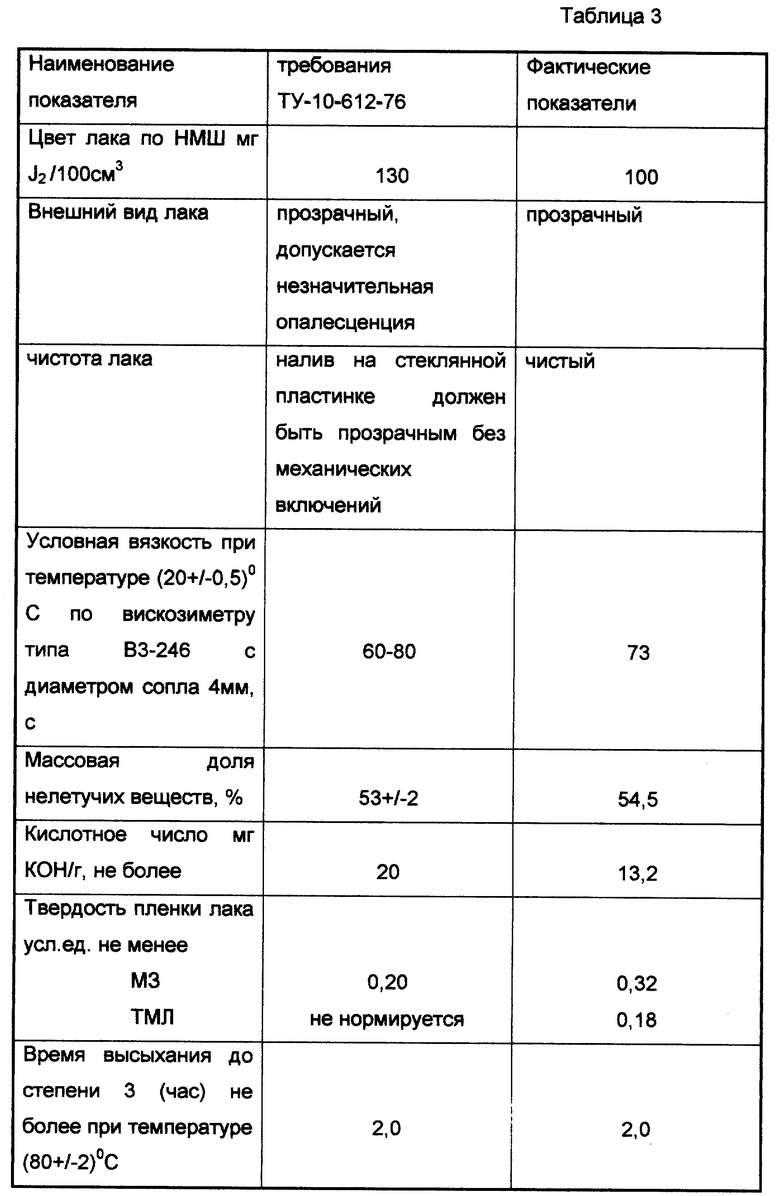

Изобретение иллюстрируется примерами, условия и результаты которых представлены в таблицах 1, 2 и 3.

В таблице 1 приведены составы алкидной смолы по изобретению.

В таблице 2 приведены свойства лаков и покрытий на основе пленкообразующих композиций по изобретению и известных.

В примерах 1, 4, 7 и 9 используется алкидная смола, в которой вместо головного погона производства фталевого ангидрида используется сам фталевый ангидрид, примеры 2 и 6 - контрольные, иллюстрирующие запредельные значения головного погона в алкидной смоле, примеры 3, 5, 8, 10 и 11 - по изобретению.

В таблице 2 приведены свойства лаков и покрытий на их основе, с использованием пленкообразующей композиции по изобретению. В первой графе показаны данные пентафталевого лака, первый столбец - согласно ГОСТу, столбец под N1 - свойства пентафталевого лака, в котором в качестве алкидной смолы входит смола, полученная с использованием фталевого ангидрида, столбец под N 2 - свойства лака, который содержит алкидную смолу с использованием головного погона, взятого вне заявляемых интервалов, столбец 3 - пентафталевый лак с алкидной смолой по изобретению. Следующий столбец - лак глифталевый: первый столбец - свойства лака по ГОСТу, столбец N4 свойства лака, полученного на основе смолы, полученной с использованием фталевого ангидрида, столбец N5 - свойства лака с алкидной смолой, согласно изобретению. Столбец N6 - свойства лака с использованием алкидной смолы, в состав которой входит алкидная смола с головным погоном, выходящим за заявляемый интервал. Следующий столбец - иной лак по ТУ, столбец N7 - лак на основе алкидной смолы с использованием фталевого ангидрида, столбец N8 - по изобретению. Следующий лак, в котором используется 48-52% бутанольный раствор меламиноформальдегидной смолы, первый столбец по ГОСТу под N9 на основе алкидной смолы, полученной с использованием фталевого ангидрида, под N10 - согласно изобретению.

В примере 3 содержание фталевого ангидрида 80% и 20% смеси малеинового ангидрида и бензойной кислоты в соотношении 1:3.

В примере 5 содержание фталевого ангидрида 90% и 10% смеси малеинового ангидрида и бензойной кислоты в соотношении 1:12.

В примере 8 содержание фталевого ангидрида 81% и 19% смеси малеинового ангидрида и бензойной кислоты в соотношении 1:3.

В примере 10 содержание фталевого ангидрида 97% и 3% смеси малеинового ангидрида и бензойной кислоты в соотношении 1:10.

В примере 11 содержание фталевого ангидрида 82% и 18% смеси малеинового ангидрида и бензойной кислоты в соотношении 1:4.

Как следует из представленных данных, лаки, полученные на основе пленкообразующей композиции по изобретению, обладают более высокими показателями физико-механических свойств, чем используемые по ГОСТу, и при выходе за заявляемые интервалы свойства лаков ухудшаются.

В таблице 3 приведены показатели лака ПФ-060 на основе смолы синтезированной с использованием головного погона фталевого ангидрида, что соответствует примеру 11.

Таким образом, лакокрасочные материалы на основе пленкообразующей композиции для покрытий по изобретению имеют более высокие показатели твердости и блеска при сохранении эластичности, при этом расширяется ассортимент выпускаемых лаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОГО АЛКИДНОГО ПЕНТАФТАЛЕВОГО ЛАКА ВПФ-050 | 2016 |

|

RU2650141C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| СПОСОБ ЗАЩИТЫ ЭМУЛЬСИОННОГО СЛОЯ ФОТОШАБЛОНОВ | 1993 |

|

RU2069458C1 |

| АЛКИДНЫЙ ЛАК | 1992 |

|

RU2043381C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

Изобретение относится к лакокрасочным материалам, предназначенным для защитно-декоративных покрытий изделий из дерева, металлических поверхностей и других поверхностей. Пленкообразующая композиция для покрытий включает органический растворитель и алкидную смолу. Смола является продуктом взаимодействия 37-60 мас.% растительного масла, 12,5-25,0 мас.% многоатомного спирта, 0-22 мас.% канифоли и 19-38 мас.% головного погона производства фталевого ангидрида. Головной погон является побочным продуктом при промышленном производстве фталевого ангидрида, осуществляемого парофазным каталитическим окислением о-ксилола или нафталина. Продукт содержит 80-97 мас.% фталевого ангидрида и 3-20 мас.% смеси малеинового ангидрида и бензойной кислоты при их массовом соотношении от 1:3 до 1:12. Покрытия на основе композиций по изобретению имеют более высокие показатели твердости и блеска, расширяется ассортимент выпускаемых лаков. 3 табл.

Пленкообразующая композиция для покрытий, включающая алкидную смолу и органический растворитель, отличающаяся тем, что в качестве алкидной смолы она содержит продукт взаимодействия 37 - 60 мас.% растительного масла, 12,5 - 25,0 мас.% многоатомного спирта, 0 - 22 мас.% канифоли и 19 - 38 мас.% головного погона производства фталевого ангидрида, включающего 80 - 97 мас.% фталевого ангидрида и 3 - 20 мас.% смеси малеинового ангидрида и бензойной кислоты при их массовом соотношении от 1 : 3 до 1 : 12.

| Мандель Р.Б | |||

| и др | |||

| Унифицированные алкидные смолы для алкидно-меламиновых эмалей | |||

| - Лакокрасочные материалы и их применение, 1976, N 5, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 1996 |

|

RU2097389C1 |

| ВОДОРАЗБАВЛЯЕМАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2087505C1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| Энциклопедия полимеров.-М.: Советская энциклопедия, 1972, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-04-20—Публикация

1998-05-20—Подача