Изобретение относится к резиновой промышленности, в частности к разработке способа получения резиновых смесей, используемых в кабельной промышленности для защитных оболочек силовых гибких кабелей.

Известен способ изготовления резиновой смеси в 3 стадии смешения, включающий на 1-й стадии смешение каучуков типа НК и СКС и большую часть наполнителя, мягчителя с последующей вылежкой в течение 8 ч. На второй стадии вводят каучук типа СКД и оставшуюся часть наполнителя и мягчителя. После вылежки в течение 3 ч осуществляют третью стадию с введением ускорителей и агентов вулканизации.

Для сокращения времени смешения резиновых смесей и повышения физико-механических показателей их вулканизатов используют одностадийный способ, включающий смешение каучуков, техуглерода и целевых добавок при меняющейся частоте вращения ротора и последующее введение жидких мягчителей.

Недостатками данного способа являются также большие энергозатраты процесса смешения, использование пылящего техуглерода, необходимость регулирования частоты вращения ротора резиносмесителя.

Наиболее близким по технической сущности является способ изготовления резиновых смесей в резиносмесителе роторного типа с использованием в качестве наполнителя одного типа техуглерода: П-514 или П-701. Изготовление резиновых смесей в соответствии с данным способом производится в закрытом резиносмесителе роторного типа по стандартному режиму, используемому при изготовлении кабельных резин. В начале процесса загружается каучук, целевые добавки, диспергатор, половина навески мягчителей и техуглерода и производится перемешивание в течение 4-7 мин. Затем добавляется оставшаяся половина мягчителей и технического углерода и смешивается еще в течение 3-5 мин. При необходимости в начале процесса смешения перед загрузкой техуглерода производится пластикация каучука в течение 1-3 мин. Общая производительность процесса смешения составляет 7-12 мин. В зависимости от состава загружаемой смеси начальная температура камеры резиносмесителя составляет 70-90оС, температура выгружаемой смеси 90-120оС.

Способ изготовления резиновой смеси в соответствии с заявляемым техническим решением осуществляют следующим образом. Диеновый каучук, целевые добавки и технический углерод загружают в резиносмеситель роторного типа и смешивают, при этом загрузку компонентов осуществляют в одну стадию и смешение проводят в течение 4-6 мин, компоненты берут в следующем соотношении, мас.ч.: Диеновый каучук 100 Целевые добавки 11,6-21,3

Технический угле-

род с содержанием

масла 30-60 мас.ч. на

100 мас.ч. техническо- го углерода 40-85

Для целевых добавок используют различные материалы: ускорители, вулканизующие агенты, минеральные наполнители, активаторы вулканизации.

В качестве технического углерода используют различные его марки: П-514, П-324, П-234, П-803 и др. в зависимости от технических требований, предъявляемым к резинам.

Используемые в предлагаемых смесях компоненты выпускаются промышленностью.

П р и м е р 1. В резиносмеситель роторного типа загружают хлоропреновый каучук наирит ДН 100 мас.ч., каптакс 0,20 мас.ч., дифенилгуанидин 0,2 мас. ч. , тиурам 0,5 мас.ч., магнезия 5,5 мас.ч., нафтам 0,6 мас.ч., стеарин 2,0 мас. ч. и 40 мас.ч. технического углерода П-514 М2,т содержащего 40 мас.% трансформаторного масла на 100 мас.ч. техуглерода. Производят смешение в течение 4 мин, после чего выгружают готовую резиновую смесь. При этом максимальная нагрузка на ротор составляет 18 А, температура выгружаемой смеси не выше 90оС, пластичность по Карреру 0,66. Прочность при растяжении вулканизата изготовленной смеси составляет 14 МПа, относительное удлинение 490%.

П р и м е р 2. В резиносмеситель загружают хлоропреновый каучук наирит ДН 100 мас. ч. , целевые добавки (см.рец.4 табл.1) и 50 мас.ч. техуглерода П-514 М2. Производят смешение в течение 5 мин и выгружают готовую резиновую смесь. Максимальная нагрузка на ротор составляет 16 А, температура выгружаемой смеси 92оС, пластичность 0,53. Прочность при растяжении 14,6 МПа, относительное удлинение 510%.

П р и м е р 3. В резиносмеситель загружают компоненты аналогично примеру 1 (см.рец.5, табл.1) и техуглерод П-514 М2 в количестве 65 мас.ч. Производят смешение в течение 5 мин при максимальной нагрузке на ротор 15 А. После выгрузки готовой смеси температура ее составляет 96оС, пластичность 0,56. Прочность при растяжении вулканизата 16,2 МПа, относительное удлинение 412%.

П р и м е р 4. В резиносмеситель загружают компоненты аналогично примеру 1 (см.рец.6 табл.1) и техуглерод П-514 М2 80 мас.ч. Производят смешение в течение 6 мин при максимальной нагрузке на ротор 17 А, температура смеси 95оС, пластичность 0,52. Прочность при растяжении 15,5 МПа, относительное удлинение 400%.

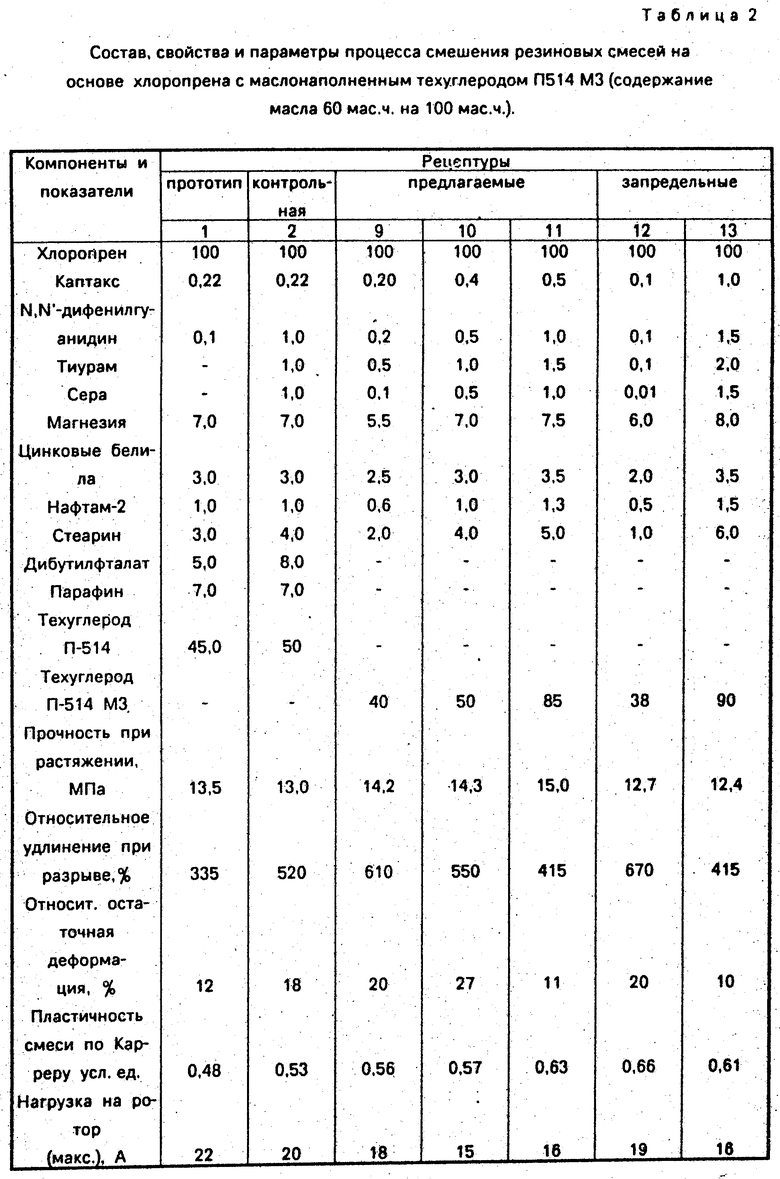

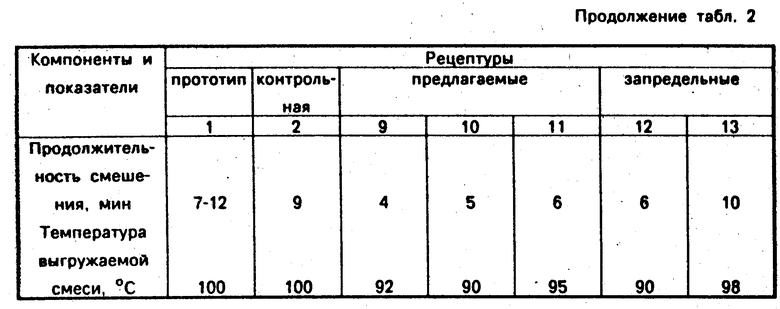

П р и м е р 5. В резиносмеситель загружают компоненты аналогично примеру 1 (см. рец.9-11, табл.2) и 40-85 мас.% технического углерода П-514 М3, содержащего 60 мас. ч. трансформаторного масла на 100 мас.ч. техуглерода. Производят смешение в течение соответственно 4,5 и 6 мин. Свойства полученных резиновых смесей и их вулканизатов представлены в табл.2 (рец.9-11).

П р и м е р 6. В резиносмеситель загружают полиизопреновый и полибутадиеновый каучуки при соотношении 70:30 100 мас.ч., каптакс 0,7 мас.ч., белила цинковые 6,0 мас. ч., нафтам 21 мас.ч., битум нефтяной 10 мас.ч. и 80 мас. ч. техуглерода П-514, содержащего 40 м.ч. трансформаторного масла на 100 мас. ч. техуглерода. Производят смешение в течение 4,5 мин, после чего выгружают готовую резиновую смесь, температура которой 89оС, пластичность по Карреру 0,51.

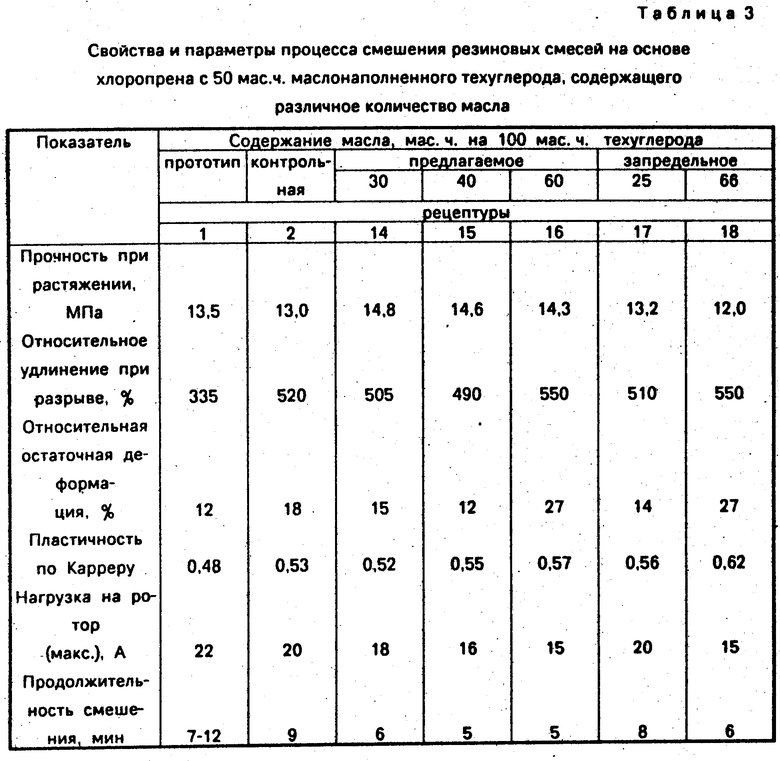

Результаты исследований, состав рецептур и их свойства представлены в табл.3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2011659C1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Резиновая смесь на основе хлоропренового каучука | 1982 |

|

SU1151554A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2043371C1 |

| Резиновая смесь | 1983 |

|

SU1168574A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

Использование: в кабельной промышленности для защитных оболочек силовых гибких кабелей. Сущность изобретения: используют маслонаполненный технический углерод. Смешивают обычный технический углерод П-514, П-324, П-234, П-803 с 30-60 мас.ч. мягчителя на 100 мас.ч. технического углерода. В качестве мягчителя используют трансформаторное, машинное и др. масла, также парафин и др. мягчители, применяемые в резиновых смесях. Загрузку диенового каучука, целевых добавок и маслонаполненного П-514 проводят в одну стадию, смешивают 4 - 6 мин. Компоненты смеси берут в количествах, мас.ч.: диеновый каучук 100; целевые добавки 11,6 - 21,3; П-514 с 30 - 60 мас.ч. масла 40 - 85. Характеристика вулканизата из смеси на основе найрита ДН с маслонаполненным П-514 с 40 мас.ч. трансформаторного масла: прочность при растяжении 14,0 - 16,2 МПа, относит. удлинение 412 - 510%; относит. остаточная деформация 5 - 12%; пластичность по Карреру 0,52 - 0,66. Температура выгружаемой смеси 90 - 96°С. 5 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ, включающий загрузку диенового каучука, целевых добавок и технического углерода и смешение их в резиносмесителе роторного типа, отличающийся тем, что в качестве технического углерода используют маслонаполненный технический углерод с содержанием 30 - 60 мас. ч. на 100 мас.ч. технического углерода, загрузку компонентов осуществляют в одну стадию и смешение проводят в течение 4 - 6 мин, при этом компоненты смеси берут в следующем соотношении, мас.ч.:

Диеновый каучук 100

Целевые добавки 11,6 - 21,3

Маслонаполненный технический углерод с содержанием масла 30 - 60 мас.ч. на 100 мас.ч. технического углерода 40 - 85

| С.А.Демидова, Изучение свойств обкладочных резин, наполненных модифицированным углеродом | |||

| Каучук и резина | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1994-07-15—Публикация

1990-11-11—Подача