Изобретение относится к способу закругления концов незакрепленных волокон из термопластического материала, предназначенных для использования при изготовлении щеток, особенно при изготовлении зубных щеток.

Щетки для чистки зубов или для косметического применения должны иметь щетинки с закругленными свободными концами, чтобы исключит травму или вред для пользователя. Закругление концов щетинок осуществляют после прикрепления щетинок к корпусу щетки с помощью абразивных способов или излучения. В соответствии с наиболее современным способом, щетинки имплантируют при литье корпуса щетки. Этот способ дает возможность использовать предварительно нарезанные и предварительно закругленные волокна, исключив стадию отделки после прикрепления щетинок к корпусу щетки. Более удобно обрабатывать волокна с целью закругления концов до прикрепления к корпусу щетки, чем выполнять стадии отделки с щетинками, уже прикрепленными к корпусу щетки.

При использовании абразивного способа закругления концов необходимо иметь свободные концы волокон, совершенно выровненные в плоскости, перпендикулярной к длине пучка или пачки, подаваемой к рабочей поверхности закругляющего концы инструмента. Это требование признано и закреплено в патентной литературе, например, в заявке на Европейский патент 0346646 В1.

Несмотря на выполнение этого требования, концы волокон не закругляются равномерно и не сглаживаются со всех сторон. Кроме того, количество волокна, которое можно обработать в течение одной стадии, ограничено, поскольку концы волокон должны быть свободными для отклонения вбок с тем, чтобы поверхность концов волокон могла быть подана и зацеплена рабочей поверхностью закругляющего концы инструмента со всех сторон и направлений.

В последнее время был предложен новый способ закругления концов, в котором совершенное и постоянное качество закруглений достигается путем создания трения, а не истирания между рабочей поверхностью закругляющего концы инструмента и свободными концами волокон. Как раскрыто в полезной модели Германии 29614118, эффект закругления, достигаемый с помощью этого способа, полностью не понятен, но относительная скорость между концами волокон и рабочей поверхностью является существенным параметром. Относительная скорость должна создавать силу трения, достаточную для нагревания термопластического материала волокон близко к точке плавления, но избыточная теплота разрушает концы волокон. Этот способ был успешно использован на пучках или пачках, прикрепленных к корпусам зубных щеток, таким образом, что щетинки (или волокна), собранные в относительно небольшие пучки, подвергали воздействию рабочей поверхности закругляющего концы инструмента. Была установлена невозможность обработки больших количеств щетинок или волокон в пачке, поскольку, как и предполагалось, наблюдалась концентрация трения и теплоты в центральной части плоскости, в которой свободные концы волокон подвергали воздействию. Такая концентрация трения и, следовательно, теплоты в центральной части пачки обусловлена повышенной поддержкой в поперечном направлении волокон в центральной части с противодействием отклонению, создаваемому закругляющим концы инструментом. Волокна в центральной части пачки являются менее гибкими, поскольку они поддерживаются в поперечном направлении окружающими волокнами. Поэтому нельзя достигнуть равномерного распределения теплоты на всем протяжении поперечного сечения пачки.

Однако, как упоминалось ранее, новый способ закругления концов требует постоянных тепловых режимов в строгих пределах.

Подобный способ закругления раскрыт в патенте США 2554777 А, где волокна обрабатывают в то время, когда их закрепляют на щетке.

Технической задачей настоящего изобретения является создание способа закругления незакрепленных волокон из термопластического материала для изготовления щеток, основанного на трении, для обработки сравнительно большого количества волокон одновременно.

Данная техническая задача решается за счет того, что в способе закругления концов волокон из термопластического материала для использования при изготовлении щетки, при котором волокна подают к закругляющему концы инструменту в пучках и свободные концы волокон подвергают воздействию рабочей поверхности инструмента, причем волокна удерживают в осевом направлении пучка, а их свободные концы в общем образуют поверхность, отличающуюся от плоскости, которая перпендикулярна осевому направлению, и имеют возможность бокового изгиба, когда их подвергают воздействию рабочей поверхности инструмента, согласно изобретению пучок волокон снимают со станции подачи собранного предварительно нарезанного волокна, заставляют материал волокон нагреваться посредством трения заранее заданной силы путем относительного смещения между концами волокон пучков и рабочей поверхностью, и волокна помещают в контейнер с волокнами с загнутыми концами.

Кроме того, техническая задача решается за счет того, что в способе закругления концов волокон из термопластического материала для использования при изготовлении щетки, при котором волокна подают к закругляющему концы инструменту в пучках и свободные концы волокон подвергают воздействию рабочей поверхности инструмента, причем волокна удерживают в осевом направлении пучка, а их свободные концы в общем образуют поверхность, отличающуюся от плоскости, которая перпендикулярна осевому направлению, и имеют возможность бокового изгиба, когда их подвергают воздействию рабочей поверхности инструмента, согласно изобретению непрерывные пряди параллельных волокон зажимают в радиальном направлении на первом расстоянии от концов волокон, когда они выровнены в плоскости, свободные концы вводят во взаимодействие с профилирующим элементом, имеющим профилирующую поверхность, соответствующую форме поверхности, для сдвига волокон в осевом направлении относительно друг друга до образования свободными концами поверхности, пучок зажимают в радиальном направлении на втором расстоянии от свободных концов волокон, которое меньше первого расстояния, заставляют материал волокон нагреваться посредством трения заранее заданной силы путем относительного смещения между концами волокон пучков и рабочей поверхностью, прядь освобождают на втором расстоянии от свободных концов волокон для обеспечения смещения волокон друг относительно друга в осевом направлении для выравнивания их осевых концов в плоскости, перпендикулярной их длине, отрезают длину волокна, включающую свободные концы, от пряди волокон, и отрезанные длины волокон помещают в контейнер с волокнами с закругленными концами.

Предпочтительно форма поверхности отличается от плоской.

Также предпочтительно волокна имеют консольную длину, которая больше на участках поверхности ближе к центру пучка, чем на участках поверхности ближе к наружному краю поверхности.

Предпочтительно поверхность имеет выпуклую или коническую форму.

Предпочтительно поверхность является плоскостью, наклоненной к плоскости, перпендикулярной осевому направлению.

Предпочтительно в поперечном сечении пучка каждый конец волокна в пучке имеет консольную длину, заданную так, чтобы обеспечить по существу стойкое сопротивление изгибу в боковом отклонении после взаимодействия с рабочей поверхностью.

Предпочтительно рабочая поверхность инструмента является цилиндрической.

Предпочтительно по меньшей мере одна осевая торцевая поверхность пучка взаимодействует с профилирующим элементом, имеющим профилирующую поверхность, соответствующую форме поверхности, для смещения волокон в осевом направлении друг относительно друга до образования свободными концами волокон поверхности, причем пучок зажимают в радиальном направлении, свободные концы волокон подвергают воздействию рабочей поверхности инструмента, пучок освобождают, и волокна смещают в осевом направлении друг относительно друга, чтобы выровнить их осевые концы в плоскости, перпендикулярной их длине.

Предпочтительно свободные концы волокон неоднократно подвергают воздействию рабочей поверхности различных обрабатывающих инструментов.

Дальнейшие особенности и подробности изобретения станут очевидными из последующего описания нескольких вариантов осуществления со ссылками на сопровождающие чертежи, на которых:

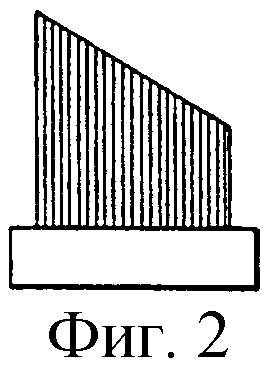

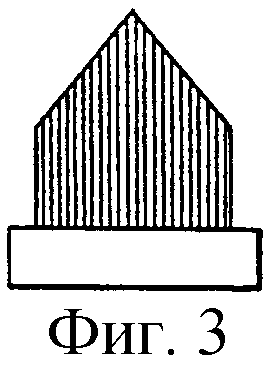

фиг. 1, 2 и 3 - три возможные конфигурации пачки волокон, подаваемой к закругляющему концы инструменту;

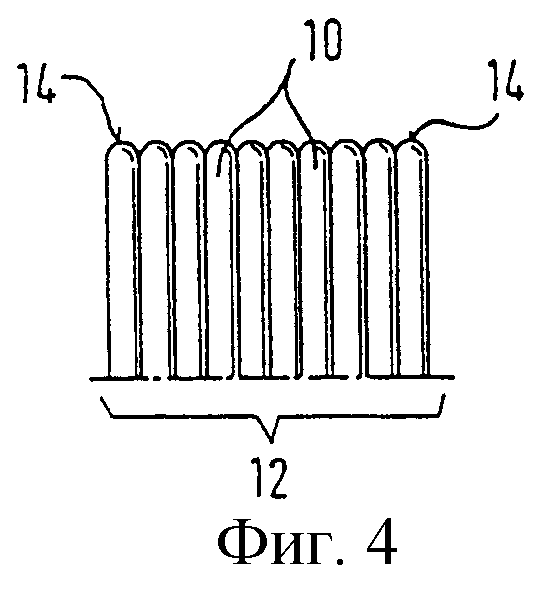

фиг. 4 - увеличенное частичное изображение конфигурации, показанной на фиг.1;

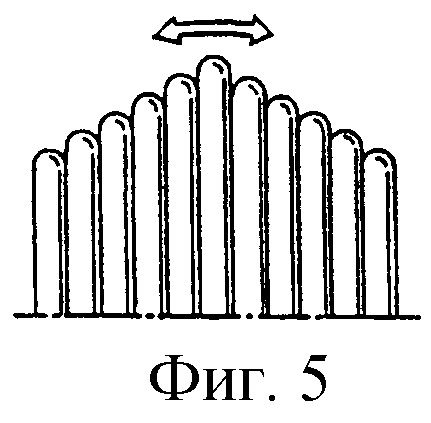

фиг. 5 - увеличенное частичное изображение конфигурации, показанной на фиг.3; и

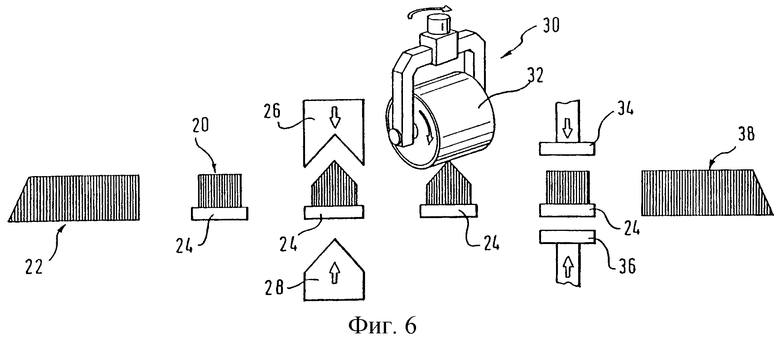

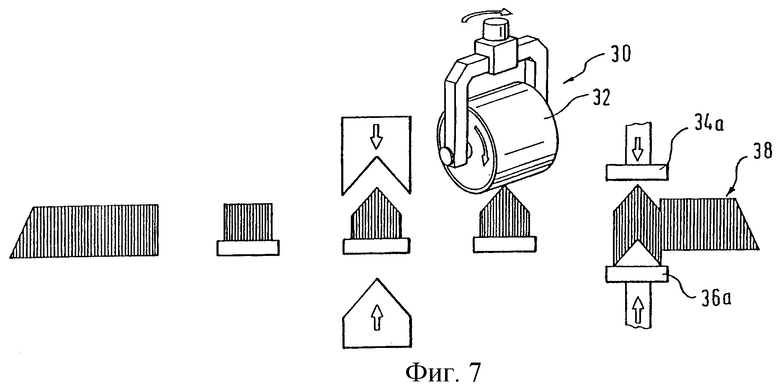

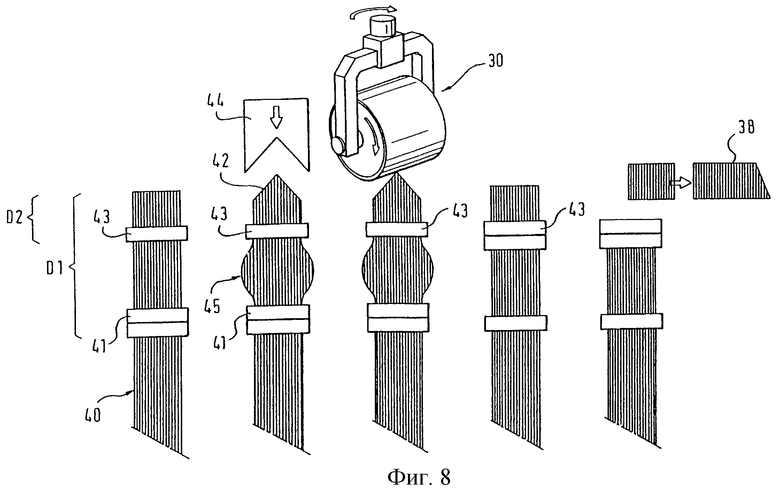

фиг.6, 7 и 8 - схематичные изображения трех вариантов осуществления нового способа закругления концов.

На фиг. 1 показана обычная конфигурация цилиндрической пачки волокон, свободные концы которых задают плоскость, перпендикулярную к осевому направлению пачки. В случае этой конфигурации закругление концов волокон возможно при использовании известного абразивного способа.

В конфигурации на фиг.3 свободные концы волокон в пачке задают поверхность конической формы.

Что касается фиг.4 и 5, то на фиг.4 видно, что те волокна 10 в пачке 12, которые находятся ближе к центральной части пачки, поддержаны со стороны большим числом окружающих волокон, чем те волокна 14, которые находятся ближе к боковой поверхности пачки 12. Поэтому волокна, которые находятся ближе к боковой поверхности, оказывают меньшее сопротивление отклонению для закругляющего концы инструмента, проходящего поверх свободных концов волокон. Можно понять, что, как показано на фиг.1, 2 и 3, пачка закреплена в радиальном направлении на заранее заданном расстоянии от свободных концов волокон, так что каждое волокно может быть отклонено вбок при зацеплении с рабочей поверхностью закругляющего концы инструмента. В конической конфигурации, показанной на фиг. 5, волокна в центральной части пачки имеют большую консольную длину, чем те, которые находятся ближе к боковой поверхности. Вспоминая, что, в соответствии с теорией сопротивления материалов, поперечное отклонение рассчитывают по формуле консольной балки

f=F•l3/3•E•I,

где f - направленное в сторону смещение кончика волокна;

F - сила, действующая на конец пряди;

l - длина пряди волокон;

Е, I - постоянные для данного материала и сечения балки,

легко увидеть, что большее сопротивление отклонению волокон в центральной части пачки из-за поддержки в поперечном направлении большим числом окружающих волокон может быть компенсировано большей консольной длиной волокон в центральной части пачки. В предпочтительном варианте осуществления каждый конец волокна в пачке имеет консольную длину, заданную так, чтобы обеспечивалось, по существу, постоянное сопротивление изгибу на всем протяжении поперечного сечения пачки с учетом поперечного отклонения при зацеплении закругляющим концы инструментом.

Хотя вышеупомянутое необходимое условие наилучшим образом удовлетворяется в случае конической конфигурации, показанной на фиг.3, можно использовать конфигурацию с фиг.2, где свободные концы волокон образуют плоскость, наклонную к плоскости, перпендикулярной к осевому направлению пачки.

В способе, показанном на фиг.6, отдельные пучки или пачки 20 выбирают из станции 22 подачи в виде предварительно разрезанных, уплотненных и параллельных волокон. Пучок или пачку 20 зажимают в радиальном направлении и поэтому удерживают в продольном направлении в зажиме 24. После этого зажим 24 вместе с пучком или пачкой 20, зажатой в нем, перемещают, устанавливая между парой сопряженных толкателей 26, 28, и зажим 24 разъединяют. Как видно на чертежах, толкатели 26, 28 имеют сопряженные вогнутую и выпуклую профилированные поверхности. Когда толкатели 26, 28 соприкасаются с осевыми концами пучка или пачки 20, то, поскольку зажим 24 разъединен, волокна сдвигаются в продольном направлении относительно друг друга, что в результате приводит к конфигурации, подобной той, которая показана на фиг.3. Затем зажим 24 опять сцепляют и перемещают его к закругляющему концы инструменту 30. Закругляющий концы инструмент 30 имеет вращающийся цилиндр 32, задающий рабочую поверхность, которая имеет скорее фрикционные, чем абразивные свойства. Подробности относительно основного свойства и материала закругляющего концы инструмента находятся в полезной модели Германии 29614118. Здесь же следует отметить, что частота вращения цилиндра 32 значительно превышает ту, которую используют для подобных закругляющих концы инструментов, которые являются абразивными по своим свойствам. Кроме того, важным аспектом закругляющего концы инструмента является то, что цилиндр 32 имеет оболочку из материала, который создает трение и образует теплоту трения при контакте со свободными концами волокон из термопластического материала. Наконец, важно иметь это покрытие цилиндра 32 термически развязанным от корпуса цилиндра 32 с тем, чтобы корпус цилиндра 32 не отводил теплоту. Форма закругляющего концы инструмента не является критичной. Например, можно использовать вращающийся диск.

Хотя на чертежах показан единственный закругляющий концы инструмент, в предпочтительных способах используют ряд стадий обработки. На каждой стадии обработки свободные концы волокон в пачке или пучке подвергают воздействию вращающегося закругляющего концы инструмента.

После завершения последней стадии обработки зажим 24 перемещают на станцию выгрузки, где зажим 24 разъединяют. Теперь осевые концы волокон вводят в зацепление между парой толкателей 34, 36, которые имеют противолежащие плоские выравнивающие поверхности. Теперь закругленные концы обработанных волокон выравнивают в плоскости, а волокна выгружают в коробку 38, содержащую законченные волокна, подготовленные для использования в способе литья с имплантацией, в процессе которого их прикрепляют к корпусу щетки, при этом корпус щетки образуют литьем под давлением.

Вариант осуществления на фиг.7 отличается от варианта осуществления из фиг. 6 тем, что для того, чтобы иметь в коробке 38 выровненные законченные волокна, используют толкатели 34а, 36а с толкающими пластинами.

В варианте осуществления, показанном на фиг.8, непрерывную прядь 40 параллельных волокон зажимают в радиальном направлении с помощью зажима 41 на первом расстоянии D1 от свободных концов волокон. Второй зажим 43 предусматривают на втором расстоянии D2 от свободных концов волокон, но оставляют его разъединенным. Теперь профилирующий элемент 44, который имеет вогнутую коническую профилированную поверхность, вводят в контакт со свободными концами волокон в месте 42 на фиг.8. Волокна сдвигают в продольном направлении до выравнивания их свободных концов с получением поверхности необходимой конической формы, и при этом внешние волокна пряди выпучиваются наружу, как видно в месте 45 на фиг.8. Теперь зажим 43 сцепляют, а свободные концы волокон подвергают воздействию закругляющего концы инструмента 30, как и в способах из фиг.6 и 7. После завершения всех стадий обработки зажим 43 разъединяют, а от пряди 40 отрезают закругленные волокна необходимой длины, после чего их перемещают в коробку 38 для волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК И СПОСОБ ИЗВЛЕЧЕНИЯ ПУЧКОВ ЩЕТИНОК | 1995 |

|

RU2124305C1 |

| ЛИТЬЕВАЯ МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗУБНЫХ ЩЕТОК | 1995 |

|

RU2143975C1 |

| СПОСОБ ФОРМОВАНИЯ ЗУБНЫХ ЩЕТОК И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1998 |

|

RU2206453C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК | 1995 |

|

RU2126222C1 |

| ЗУБНАЯ ЩЕТКА СО СТРУКТУРИРОВАННЫМ ЩЕТОЧНЫМ ПОЛЕМ | 2011 |

|

RU2576012C2 |

| ЗУБНАЯ ЩЕТКА | 2011 |

|

RU2570747C2 |

| ГОЛОВКА ЩЕТКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2787861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННОГО ИЗДЕЛИЯ С СОХРАНЯЮЩЕЙСЯ ИЗОТРОПИЕЙ | 2012 |

|

RU2553299C1 |

| КОНСТРУКЦИИ ГОЛОВКИ ЗУБНОЙ ЩЕТКИ | 2016 |

|

RU2721512C2 |

| ПРОВОЛОКА С СЕРДЕЧНИКОМ, СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2712991C2 |

Способ закругления концов волокон из термопластического материала для использования при изготовлении щетки, при котором волокна подают к закругляющему концы инструменту в пучках и свободные концы волокон подвергают воздействию рабочей поверхности инструмента, причем волокна удерживают в осевом направлении пучка, а их свободные концы в общем образуют поверхность, отличающуюся от плоскости, которая перпендикулярна осевому направлению, и имеют возможность бокового изгиба, когда их подвергают воздействию рабочей поверхности инструмента. Пучок волокон для изготовления щетки снимают со станции подачи собранного предварительно нарезанного волокна, заставляют материал волокон нагреваться посредством трения заранее заданной силы путем относительного смещения между концами волокон пучков и рабочей поверхностью, и волокна помещают в контейнер с волокнами с загнутыми концами, что обеспечивает обработку сравнительно большого количества волокон одновременно. 18 з.п.ф-лы, 8 ил.

| Устройство для исправления угла среза кристаллических элементов | 1979 |

|

SU779046A1 |

| EP 0444436 A2, 04.09.1991 | |||

| US 5127290 A, 07.07.1992 | |||

| US 3589774 A, 29.06.1971 | |||

| RU 94031469 A1, 20.02.1996. | |||

Авторы

Даты

2003-03-27—Публикация

1998-08-12—Подача