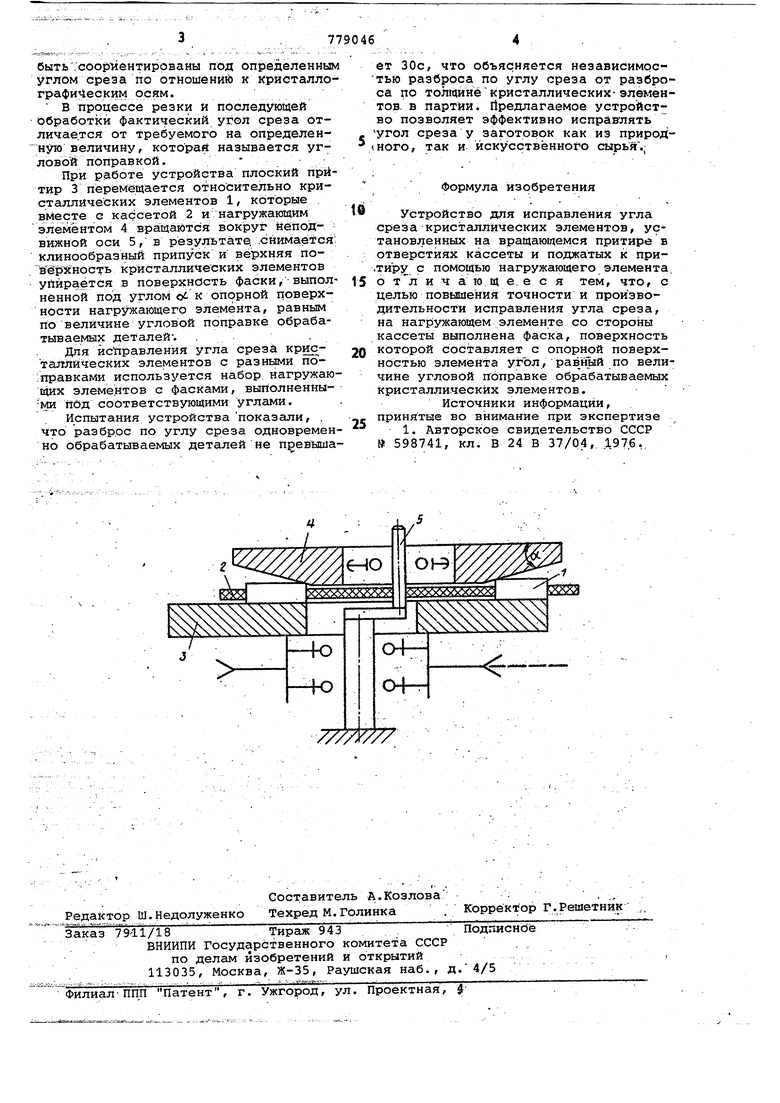

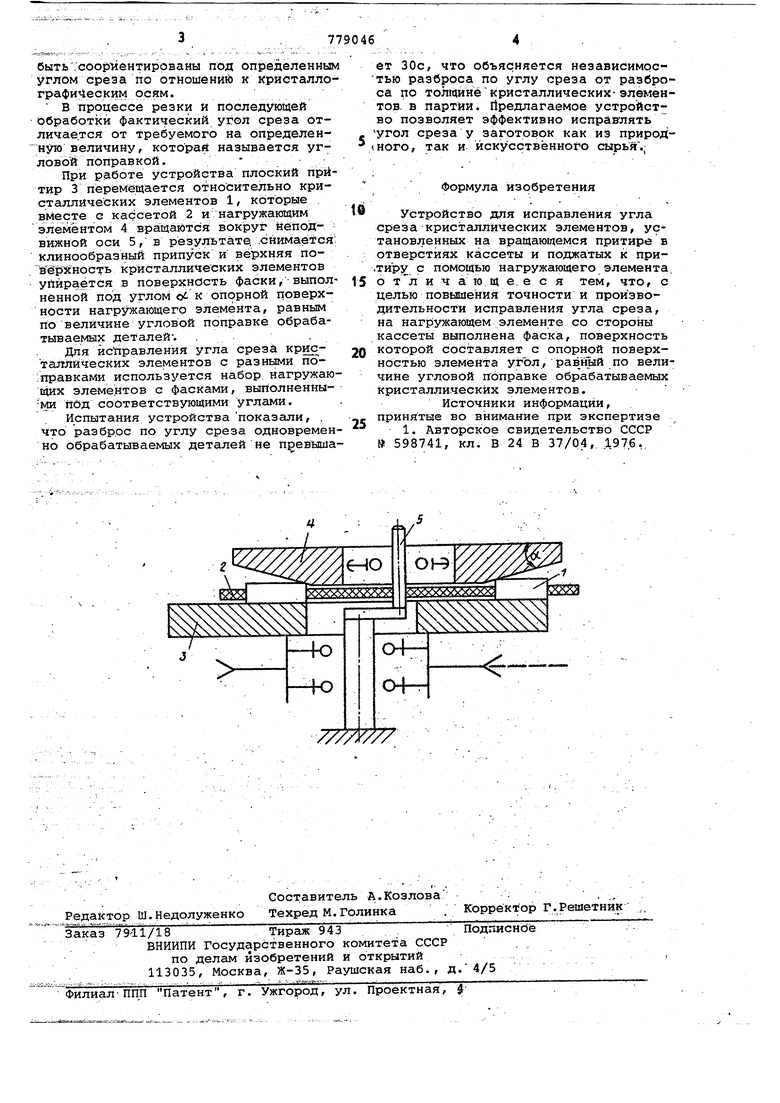

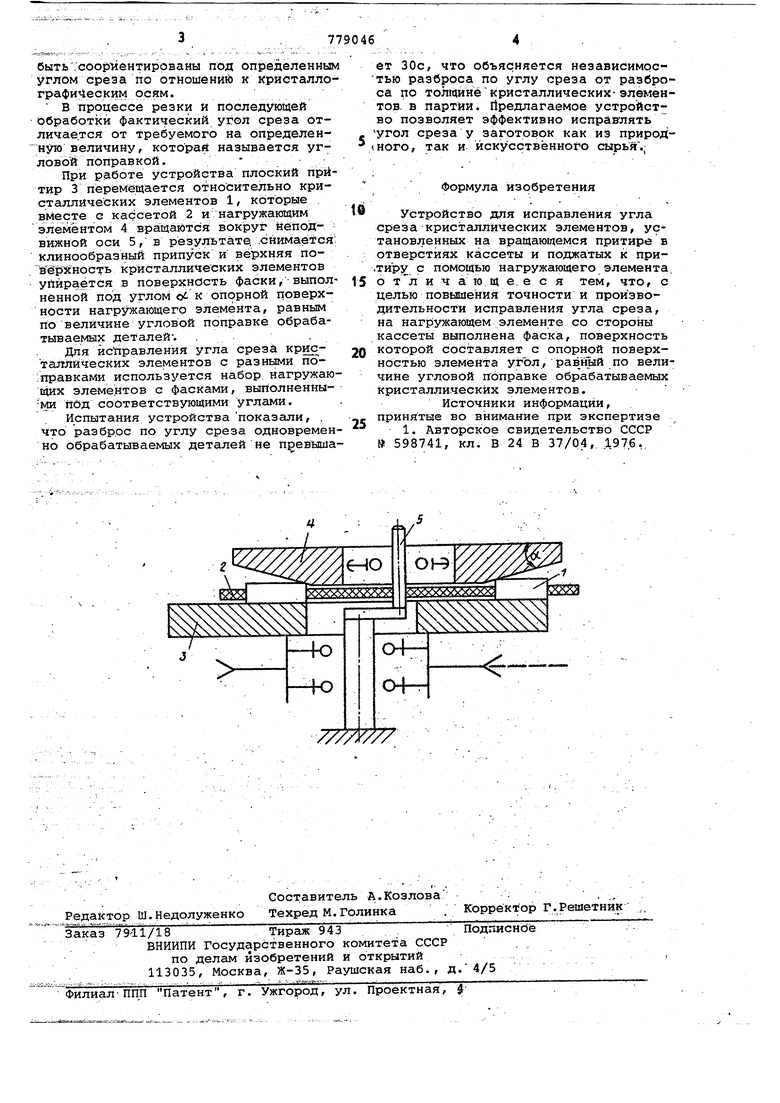

Изобретение относится к абразивной обработке деталей и может быть использовано в производстве кварцевых резонаторов при изготовлении кристал лических элементов. Известно устройство для доводки деталей, содержащее вращающийся притир, неподвижную ось, расположенную эксцентрично относительно оси вращения притира, кассету с расположеннйми в ее отверстиях деталями и нагружеиощий элемент в виде плоского установленные ;на неподвижной оси. QLJ. . Однако наружный диаметр нагружающего элемента меньше среднего диаметра по центрам отверстий кассеты на О,3-0,4 размера обрабатываемой де тали, что создает неравномерное давление на противоположных плечах об-, рабатываемой поверхности детали на инструмент, обеспечивая снятие на детали клинообразного слоя. Применение такого устройства требует подбора для одновременной обработки деталей с очень малым разбросом по толщине (не более 5 мкм). Это ограничявает практически достижимую точность исправления угла среза, снижает про изводительность. Кроме того, ограни- чена минимальная толщина обрабатываемых кристаллических элементов из-за прогиба при обработке. Цель изобретения - повышение точности и производительности исправления угла среза. Поставленная цель достигается тем, что в устройстве нагружающий элемент выполнен с фаской по наружному диаметру, поверхность фаски образует с опорной поверхностью угол, равный по величине угловой поправке обрабатывае№1х кристаллических элементов. Кристаллические элементы поджимаются к притиру поверхностью фаски нагружающего элемента. На чертеже схематичноизображено yctpoiftcTBo; . ; Кристаллические элементы 1, подлежащие исправлению угла среза, располагают 13 отверстиях кассеты 2 между притиром 3 и поверхностью фаски нагружаквдего элемента .4. Кассету и нагружакадий элемент центрируют на неподвижной оси 5/ расположенной эксцентрично относительно оси притира. Заголовка для получения кристаллических элементов выполняется в виде плоскопараллельной пластины с припуском на обработку пЬ толщине. Плоские поверхности этой пластины должны

быть .coopiieHTHppBaHu под определенным УГЛОМ сзреэа по отношений к кристаллографи 4еским осям.

В процессе резки и последующей обработки фактический угол среза отличается от требуемого на определенн$гю; величину, которая называется угловой поправкой.

При работе устройства плоский притир 3 перемещается относительно кристаллических элементов 1, которые . вместе с кассетой 2 игнагружающим элементом 4 вра:щаются вокруг неподвижной оси 5, в результате, .снимаемся: клинообразный припуск и- верхняя поBep ScHOCTb кристаллических элементов упирается в поверхность фаски,выполненной под углом oi к опорной поверхности нагружающего элемента, равньм по величине угловой поправке обрабатываемых деталей . . .

Для йсйравления угла среза кристаллических элементов с разными подправками используется набор нагружающих элементов с фасками, выПолненными под соответствующими углами.

Испытания устройства показали, . что разброс по углу среза одновременно обрабатываемых деталей не превышает 30с, что объясняется независимрстью разброса по углу среза от разброса по толщинекристаллических-элементов, в партии, йредлагаемое устройство позволяет эффективно исправлять - утоп среза у заготовок как из природ иного, так и искусственного сырья .;

Формула изобретения

Устройство для исправления угла среза кристаллических элементов, установленных на вращающемся притире в отверстиях кассеты и поджатых к при.тир с помощью нагружающего элемента о т л и ч а 10. Щ е. е с я тем, что, с целью повышения точности и производительности исправления угла среза, на нагружающем элементе со стороны кассеты выполнена фаска, поверхность которой составляет с опорной поверхностью элемента угол, равный по величине угловой поправке обрабатываемых кристаллических элементов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 598741, кл. В 24 В 37/04, 197,6,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки пластин | 1986 |

|

SU1386431A1 |

| Устройство для доводки деталей | 1978 |

|

SU667389A1 |

| Устройство для доводки деталей | 1976 |

|

SU598741A1 |

| Способ шлифования кристаллических кварцевых элементов | 1988 |

|

SU1583263A1 |

| Устройство для односторонней доводки пластин | 1972 |

|

SU481410A1 |

| Устройство для исправления угла среза кристаллографически ориентированных пластин | 1981 |

|

SU988533A2 |

| Устройство для доводки плоских поверхностей | 1982 |

|

SU1034883A1 |

| Устройство для обработки плоских поверхностей | 1985 |

|

SU1296375A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

Авторы

Даты

1980-11-15—Публикация

1979-04-13—Подача