Изобретение относится к области обогащения полезных ископаемых и может быть использовано для контроля и управления процессом обогащения железных руд.

Известно устройство для автоматического управления процессом магнитного обогащения железных руд, содержащее датчик расхода руды, анализаторы готового класса и содержания железа в концентрате, а также регулятор расхода руды, воздействующий на производительность по руде в зависимости от отклонения содержания готового класса и железа от заданных значений [1].

Недостатком этого устройства является низкая эффективность управления процессом обогащения руд.

Наиболее близким аналогом предлагаемого устройства является устройство автоматического управления процессом магнитного обогащения железных руд [2], которое содержит датчик расхода руды, анализаторы содержания готового класса и железа в концентрате и регулятор расхода руды.

Недостатком этого устройства является отсутствие адаптации регулировочных характеристик к изменениям свойств исходного питания, что ухудшает качество управления процессом.

Цель изобретения состоит в повышении качества управления процессом обогащения железных руд за счет гибкой адаптации регулировочных характеристик к изменениям свойств исходного питания и параметров технологического процесса

Цель достигается тем, что устройство автоматического управления процессом магнитного обогащения железных руд дополнительно содержит блок 5 расчета первых разностей содержания железа и готового класса в концентрате, переключатель 6 весовых коэффициентов, блок 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, селектор 8 положительных и отрицательных выбросов, блок 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, блок 10 расчета текущих значений параметров модели объекта, блок 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, блок 12 расчета требуемой производительности по руде.

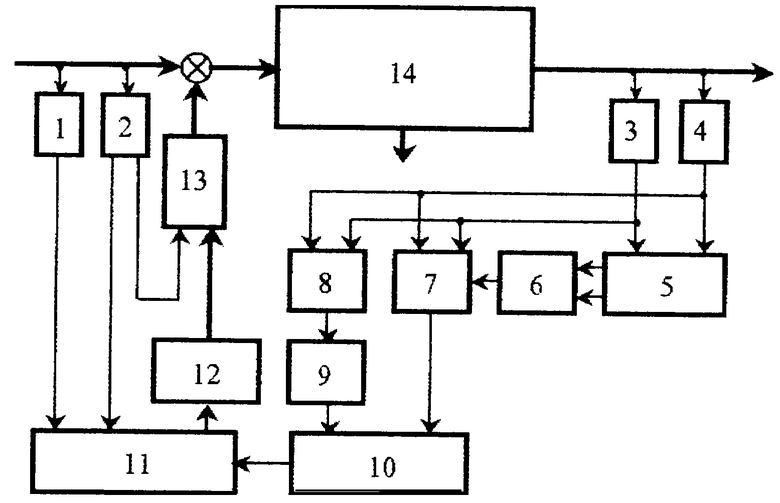

На чертеже изображена блок-схема устройства автоматического управления процессом магнитного обогащения железных руд.

Устройство включает анализатор 1 обогатимости исходной руды, датчик 2 расхода руды, анализатор 3 готового класса в концентрате, анализатор 4 содержания железа в концентрате, блок 5 расчета первых разностей содержания железа и готового класса в концентрате, переключатель 6 весовых коэффициентов, блок 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, селектор 8 положительных и отрицательных выбросов, блок 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, блок 10 расчета текущих значений параметров модели объекта, блок 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, блок 12 расчета требуемой производительности по руде, регулятор 13 расхода руды, процесс 14 обогащения руды.

Устройство автоматического управления процессом магнитного обогащения железных руд реализовано следующим образом.

Выход анализатора 1 обогатимости исходной руды и выход датчика 2 расхода руды соединены с первым и вторым входами блока 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде. Второй выход датчика 2 расхода руды соединен с первым входом регулятора 13 расхода руды. Выход анализатора 3 готового класса в концентрате и выход анализатора 4 содержания железа в концентрате соединены с первым и вторым входом блока 5 расчета первых разностей содержания железа и готового класса в концентрате, первым и вторым входом блок 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, а также - с первым и вторым входом селектора 8 положительных и отрицательных выбросов. Два выхода блока 5 расчета первых разностей содержания железа и готового класса в концентрате подключены ко входу переключателя 6 весовых коэффициентов, выход которого соединен с третьим входом блока 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате. Выход селектора 8 положительных и отрицательных выбросов соединен со входом блока 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного.

К входам блока 10 расчета текущих значений параметров модели объекта подключены выход блока 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного и выход блока 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате. Выход блока 10 расчета текущих значений параметров модели объекта соединен с третьим входом блока 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде. Выход блока 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде соединен со входом блока 12 расчета требуемой производительности по руде, а его выход подключен ко второму (задающему) входу регулятора 13 расхода руды, который изменяет количество подаваемой руды в процесс 14 обогащения руды.

В качестве анализатора 1 обогатимости исходной руды и анализатора 4 содержания железа в концентрате используется прибор СРМ-13. В качестве анализатора 3 готового класса в концентрате - гранулометр "Сегран", в качестве датчика 2 расхода руды - электронно-гидравлические весы ЭГВ.

В качестве блока 5 расчета первых разностей содержания железа и готового класса в концентрате, переключателя 6 весовых коэффициентов, блока 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, селектора 8 положительных и отрицательных выбросов, блока 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, блока 10 расчета текущих значений параметров модели объекта, блока 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, блока 12 расчета требуемой производительности по руде использован программируемый модуль Ремиконт или ROBO-3140 в комплекте с PC IBM Pentium 3, в котором по специальным программам, алгоритм которых описывается в данной заявке, осуществляются операции суммирования, вычитания, умножения, деления, интегрирования и дальнейшей обработки величин, входящих в математическую постановку задачи.

В остальных узлах технологического процесса использовано стандартное промышленное оборудование: в качестве регулятора 13 расхода руды - регулятор - Р-17, в качестве процесса 14 обогащения руды - установленное технологическое оборудование обогатительной фабрики.

Расчет первых разностей в блоке 5 расчета первых разностей содержания железа и готового класса в концентрате производится по формуле:

▿Yji = Yji-Yj,i-1, j = 1,2, (1)

где Yji, Yj,i-1 - значения j-гo показателя, измеренные в моменты времени i и i-1 соответственно;

j=1 - содержание готового класса в концентрате;

j=2 - содержание железа в концентрате.

Затем здесь же, в блоке 5 расчета первых разностей содержания железа и готового класса в концентрате, вычисляется логическое произведение модулей первых разностей

S = (|▿▿1i|∩|▿▿2i|)>Δ, (2)

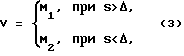

и производится сравнение вычисленного значения S с заданным пороговым уровнем Δ, и если это значение превышает заданный пороговый уровень, то в переключателе 6 весовых коэффициентов производится переключение весовых коэффициентов в соответствии с формулой

где М1, М2 - законы изменения весовых коэффициентов в переключателе 6 весовых коэффициентов.

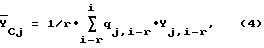

В блоке 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, выполняющем в скользящем окне расчет взвешенного среднего значения  результатов измерения содержания готового класса и железа в концентрате, вычисления производятся по формуле:

результатов измерения содержания готового класса и железа в концентрате, вычисления производятся по формуле:

где r - ширина скользящего окна;

qj,i-r - весовые коэффициенты.

В селекторе 8 положительных и отрицательных выбросов производится селекция положительных и отрицательных выбросов содержания железа и готового класса в концентрате.

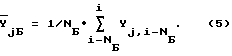

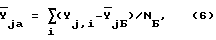

Для этого рассчитываются отклонения j-гo показателя от его среднего значения, найденные на большом интервале времени, например, по NБ=100 точкам, по формуле:

Выделяются отрезки (выбросы), на которых знаки анализируемых показателей остаются неизменными. Для обеспечения требуемой точности расчетов длины отрезков должны составлять не менее 5 точек. Для этих отрезков рассчитываются средние значения  амплитуд анализируемых показателей по формуле (5) при NБ, равном ширине выброса.

амплитуд анализируемых показателей по формуле (5) при NБ, равном ширине выброса.

Средние амплитуды положительных и отрицательных выбросов  рассчитывается по формуле:

рассчитывается по формуле:

В блоке 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного осуществляется расчет средних амплитуд положительных и отрицательных выбросов, а также определяются отношения этих амплитуд, равные коэффициентам передачи по каналам:

- производительность по руде - содержание готового класса в концентрате (b1);

- содержание готового класса - содержание железа в концентрате (b21);

- обогатимость руды - содержание железа в концентрате (b22).

В блоке 10 расчета текущих значений параметров модели объекта по вычисленным значениям взвешенных средних значений результатов измерения содержания готового класса и железа в концентрате и коэффициента передачи по каналу: содержание готового класса в концентрате - содержание железа в концентрате вычисляются текущие значения параметров модели объекта.

В блоке 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде производится расчет прогнозируемых значений содержания готового класса (Y1) и железа в концентрате (Y2) при известной обогатимости руды и производительности по руде по формулам:

Y1=b01+b1•Q

Y2=b02+b21•Y1+b22•V (7)

где Q - производительность по руде;

V - обогатимость руды.

Аналогично в блоке 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде определяются коэффициенты передачи по каналам: производительность по руде - содержание готового класса и показатель обогатимости - содержание готового класса.

Устройство работает следующим образом. Сигналы с анализатора 3 готового класса в концентрате и анализатора 4 содержания железа в концентрате поступают на входы блока 5 расчета первых разностей содержания железа и готового класса в концентрате. Сигналы с выхода блока 5 расчета первых разностей содержания железа и готового класса в концентрате, пропорциональные первым разностям содержания готового класса и железа в концентрате, поступают в переключатель 6 весовых коэффициентов, в котором вычисляются модули первых разностей, их логическое произведение и выполняется сравнение полученного произведения с заданным пороговым уровнем. В зависимости от результатов сравнения производится переключение весовых коэффициентов в блоке 7 расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате. В селекторе 8 положительных и отрицательных выбросов производится селекция положительных и отрицательных выбросов содержания готового класса и железа в концентрате. Отселектированные сигналы поступают в блок 9 расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, где производится расчет средних амплитуд сигналов и их частного, пропорционального коэффициенту передачи по каналу: содержание готового класса в концентрате - содержание железа в концентрате. В блоке 10 расчета текущих значений параметров модели объекта по вычисленным значениям взвешенных средних значений результатов измерения содержания готового класса и железа в концентрате и коэффициента передачи по каналу: содержание готового класса в концентрате - содержание железа в концентрате вычисляются текущие значения параметров модели объекта. В блоке 11 расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде производится расчет прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды, измеренной анализатором 1 обогатимости исходной руды, и производительности по руде, измеренной датчиком 2 расхода руды. В блоке 12 расчета требуемой производительности по руде производится расчет требуемой (максимально возможной при условии выполнения ограничений на содержание железа в концентрате) производительности по руде. Рассчитанное значение является заданием регулятору 13 расхода руды. С выхода регулятора 13 расхода руды сформированный сигнал поступает на соответствующее технологическое оборудование, позволяющее изменять количество руды, поступающей в процесс 14 обогащения руды.

Благодаря введенным блокам и связям учитывается влияние неконтролируемых возмущающих воздействий на технологический процесс и обеспечивается гибкая адаптации регулировочных характеристик к изменениям свойств обогащаемой руды и параметров технологического процесса, что позволяет повысить качество управления: существенно снизить число случаев нарушения технических условий на содержание железа в концентрате и увеличить среднюю производительность по руде, что обеспечивает снижение удельного расхода электроэнергии на тонну концентрата.

Источники информации

1. Марюта А.Н. Автоматическая оптимизация магнитного обогащения железных руд. - М.: Недра, 1975.

2. А.с. SU 1479106 А1, МКИ В 03 В 13/00. Устройство для автоматического управления процессом магнитного обогащения железных руд / Б.Б. Зобнин, Ю.С. Петров, Л. А. Истомин, П.Н. Докучаев и В.В. Чугаева. Заяв. 30.03.87; Опубл. 15.05.89. Бюл. 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЭНЕРГОТЕХНОЛОГИЧЕСКИМ АГРЕГАТОМ - ДОМЕННОЙ ПЕЧЬЮ | 2001 |

|

RU2209837C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2000 |

|

RU2185457C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВАНН СТЕКЛОВАРЕННЫХ ПЕЧЕЙ | 1994 |

|

RU2096745C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ ИЗ ОКСИДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2190034C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано для контроля и управления процессом обогащения железных руд. Техническим результатом изобретения является повышение качества управления процессом обогащения железных руд за счет гибкой адаптации регулировочных характеристик к изменениям свойств исходного питания и параметров технологического процесса. Для этого сигналы с выходов анализаторов готового класса и железа в концентрате поступают на блок вычисления первых разностей. По результатам сравнения их логического произведения с заданным пороговым уровнем производится переключение весовых коэффициентов в блоке, производящем вычисление в скользящем окне взвешенных средних значений содержания готового класса и железа в концентрате. Затем производится селекция положительных и отрицательных выбросов содержания готового класса и железа в концентрате, расчет средних амплитуд сигналов и их частного, пропорционального коэффициенту передачи по каналу: содержание готового класса - содержание железа в концентрате. С использованием полученного значения коэффициента передачи производится расчет прогнозируемых значений содержания готового класса и железа в концентрате и требуемой производительности по руде. 1 ил.

Устройство для автоматического управления процессом магнитного обогащения железных руд, которое содержит датчик расхода руды, анализаторы содержания готового класса и железа в концентрате и регулятор расхода руды, отличающееся тем, что оно дополнительно снабжено блоком расчета первых разностей содержания железа и готового класса в концентрате, переключателем весовых коэффициентов, блоком расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, селектором положительных и отрицательных выбросов, блоком расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, блоком расчета текущих значений параметров модели объекта, блоком расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, блоком расчета требуемой производительности по руде и анализатором обогатимости исходной руды, выход которого и выход датчика расхода руды соединены с первым и вторым входами блока расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, второй выход датчика расхода руды соединен с первым входом регулятора расхода руды, выход анализатора готового класса в концентрате и выход анализатора содержания железа в концентрате соединены с первым и вторым входами блока расчета первых разностей содержания железа и готового класса в концентрате, первым и вторым входами блока расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, а также с первым и вторым входом селектора положительных и отрицательных выбросов, два выхода блока расчета первых разностей содержания железа и готового класса в концентрате подключены ко входу переключателя весовых коэффициентов, выход которого соединен с третьим входом блока расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, выход селектора положительных и отрицательных выбросов соединен с входом блока расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного, к входам блока расчета текущих значений параметров модели объекта подключены выход блока расчета средних амплитуд сигнала при положительных и отрицательных выбросах и их частного и выход блока расчета взвешенного среднего значения в скользящем окне результатов измерения содержания готового класса и железа в концентрате, выход блока расчета текущих значений параметров модели объекта соединен с третьим входом блока расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде, выход блока расчета прогнозируемых значений содержания готового класса и железа в концентрате при известной обогатимости руды и производительности по руде соединен с входом блока расчета требуемой производительности по руде, а его выход подключен к второму входу регулятора расхода руды, который позволяет изменять количество руды, поступающей в процесс обогащения руды.

| Устройство для автоматического управления процессом магнитного обогащения железных руд | 1987 |

|

SU1479106A1 |

| Способ регулирования процессов классификации и магнитной сепарации | 1964 |

|

SU444557A1 |

| Устройство автоматического управления многостадиальным процессом обогащения | 1978 |

|

SU882601A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1980 |

|

SU952337A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1983 |

|

SU1090441A1 |

| 1976 |

|

SU825152A1 | |

| Устройство для автоматического регулирования процесса сухой магнитной сепарации | 1983 |

|

SU1121041A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ МЕДНО-НИКЕЛЕВЫХ РУД | 1998 |

|

RU2132744C1 |

Авторы

Даты

2003-03-27—Публикация

1999-03-30—Подача