Изобретение относится к обогащению полезных ископаемых.

Известно устройство для автоматического регулирования процесса магнитной сепарации, включающее датчик . содержания магнитной фракции в продукте, вьпсод которого соединен с регулятором, воздействующим на расход воды в ванну классификатора tO

Известно устройство для автоматического регулирования процесса сухой магнитной сепарации, реализующее способ, содержащее последовательно ;иненные датчик содержания магнетита в промпродукте, регулятор и шибер разгрузки С2 Ц.

Недостатком известных устройств является то, что они не обеспечивают компенсацию случайных возмущений по гранулометрическому составу руды и ее реологическим свойствам, вследствие чего изменяется характер истечения РУДЫ из бункера на питатель, регулировочная характеристика питателя и эффективность процесса магнитной сепарации, что снижает точность регу лирования процесса.

Цель изобретения - повышение точности регулирования.

Поставленная цель достигается тем, что устройство для автоматического регулирования процесса сухой магнитной сепарации, содержащее последовательно соединенные датчик содержания магнитной фракции в промежуточном продукте, регулятор разгрузок и привод шибера разгрузки, снабжено датчи ком содержания магнитной фракции в хвостах, измерителем массового расхода исходного питания, вьшолненным в виде соединенных между собой датчиков погонной нагрузки и скорости питателя, соединенных с блоком умножения, двумя корректирующими регуляторами и регулятором расхода исходного питания, при этом датчик погонной нагрузки питателя соединен через первьй корректирующий регулятор с регулятором нагрузки, выход блока умножения соединен с первым входом регулятора нагрузки, к второму входу которо го подключен выход второго корректиру ющего регулятора, к входу которого подключен датчик содержания магнитноЙ фракции в хвостах, а выход регулятора расхода исходного питания соединен с приводом питателя.

благодаря введенным дополнительным связям контур регулирования содежания магнитной фракции в промпродукте становится адаптивным, т.е. при изменении гранулометрического состана руды и ее реологических свойств, которые контролируются по величине погонной нагрузки, первый корректирующий регулятор изменяет настроечные параметры, например коэффициент усиления, регулятора содержания магнитной фракции в промпродукте в сторону улучшения качества регулировани

Благодаря введенным контурам регулирования нагрузки и коррекции задания по нагрузке удается обеспечить поддержание оптимальной нагрузки на сепаратор, обеспечивающей минимум потерь магнитной фракции в хвостах.

Соответствие настроек регулятора характеристикам объекта и поддержа|ния оптимальной нагрузки на сепаратор, по руде обеспечивает минимум колебаний содержания магнитной фракции в промпродукте и повьшение извлечения магнитной фракции в промпродукте .

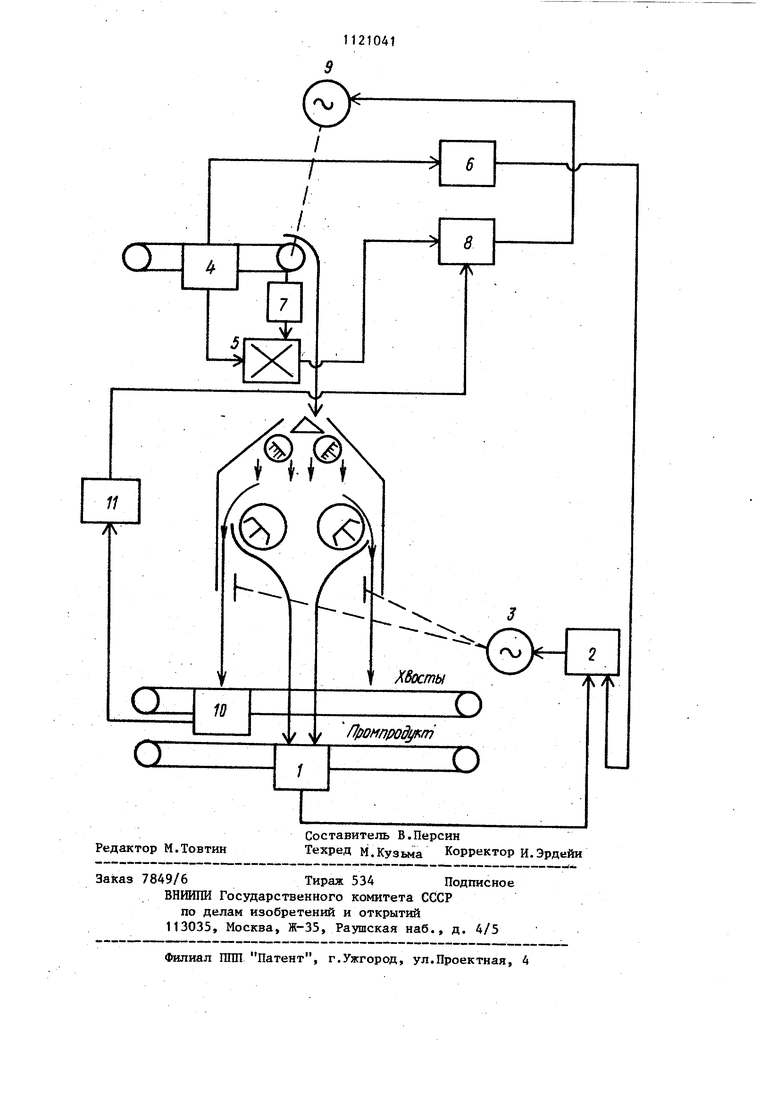

На чертеже представлена схема устройства.

Датчик 1 содержания магнитной фракции в промпродукте подключен к входу регулятора разгрузки 2, выход которого соединен с приводом 3 шибера разгрузки сепаратора. Один выход датчика 4 погонной нагрузки соединен с первьм входом блока умножения 5, а второй - с входом первого корректирующего регулятора 6. Выход первого корректирующего регулятора соединен с управляющим входом регулятора 2. Выход датчика 7 скорости питателя соединен с вторьм входом блока умножения. Выход блока умножения соединен со входом регулятора 8 расхода исходного питания, а выход последнего связан с приводом 9 питателя.

Выход датчика 10 содержания магнитной фракции в хвостах подключен к входу второго корректирз щего регулятора 11, выход которого соединен с регулятором 8.

Первьй корректирующий регулятор 6 предназначен для автоматического изменения коэффициента усиления регулятора 2 при изменении коэффициента усиления объекта, контролируемого датчиком погонной нагрузки 4. С увеличением коэффициента усиления объекта cиcтe tы управления становится более быстрой, .в результате уменьшается влияние коэффициента усиления объекта на коэффициент усиления системы управления. Измеритель массового расхода включает датчик 4 погонной нагрузки, датчик 7 скорости питателя, блок 5 умножения.

Алгоритмическая схема контура регулирования включает первый корректирующий регулятор и регулятор разгрузки.

Блок умножения осзпцествляет перемножение двух аналоговых сигналов

4)

SiP

и г и реализуется с помощью стандарт- 20 ного функционального преобразователя систею, СУПС.

Второй корректирующий регулятор 11 предназначен для автоматического изменения задания регулятору 8. 25

Устройство для автоматического регулирования процесса сухой магнитной сепарации работает следующим образом.

При отклонении содержания магнит- ной фракции в промпродукте, измеренном датчиком 1, содержания магнитной фракции, например, в меньшую сторону, регулятор 2 воздействует на привод 3

шибера сепаратора, поворачивая шибер к барабану сепаратора. При этом содержание магнитной фракции в промпродукте возрастает до значения, соответствующего заданию. При изменении погонной нагрузки, измеренной датчиком 4, или скорости конвейера-питателя, измеренной датчиком 7, сигнал с выхода блока умножения 5 (общая нагрузка на сепаратор является результатом умножения погонной нагрузки на скорость конвейера-питателя) поступает на регулятор 8, который воздействует на привод 9 питателя, в сторону ликвидации отклонения нагрузки на сепаратор от заданной.

При повышении содержания магнитной фракции в хвостах (измеренного датчиком 10) допустимого предела, корректирующий регулятор 11, уменьшает задание регулятору 8, снижая таким образом,нагрузку на сепаратор.

При изменении гранулометрической характеристики и реологических t свойств обогащаемой руды, контролируемых по сигналу с датчика 4, корректирующий регулятор 6 воздействует на настроечные параметры регулятора 2 в сторону улучшения качества регулирования.

Использование изобретения позволяет повысить извлечения магнитной фракции в промпродукте, снизить содержание магнетита в хвостах на 0,35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

| Способ автоматического регулирования процесса магнитной сепарации | 1981 |

|

SU1076144A1 |

| Способ автоматического управления процессом разделения | 1978 |

|

SU768477A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Устройство для автоматического регулирования процесса магнитной сепарации | 1982 |

|

SU1044332A1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| Система автоматического управления циклом измельчения | 1982 |

|

SU1098570A1 |

| Способ управления линией многостадийного разделения руды | 1987 |

|

SU1450857A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУХОЙ МАГНИТНОЙ СЕПАРАЦИИ, содержащее последовательно соединенные датчик содержания магнитной фракции в промпродукте, регулятор разгрузок и привод шибера разгрузки, отличающееся тем, что, с целью повышения точности регулирования, оно снабжено датчиком содержания магнитной фракции в хвостах, измерителем массового расхода исходного питания, выполненным в виде соединенных между собой датчиков погонной нагрузки и скорости питателя, соединенных сблоком умножения, двумя корректирующими регуляторами и регулятором расхода исходного питания, при этом датчик погонной нагрузки питателя соединен через первьй корректирующий регулятор с регулятором нагрузки, выход блока умножения соединен с первьм входом регулятора нагрузки, к второму входу которого подключен выкод второго корректирующего регулятора, к входу которого подключен Датчик содержания магнитной фракции в хвостах, а выход регулятора расхода исходного питания соединен с приводом питателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мариота А.Н.Автоматическая оптимизация процесса обогащения руд на магнитообогатительных фабриках | |||

| М., Недра, 1975, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1976 |

|

SU825152A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-22—Подача