Изобретения относятся к области транспортировки по трубам различных продуктов и веществ, а более конкретно - к технологии изготовления изоляционной ленты, предназначенной для защиты от почвенной коррозии магистральных нефтепроводов и нефтепродуктопроводов, газопроводов, канализационных труб и т.п.

Известны способы изготовления различных гибких изоляционных материалов (например, рубероида, электротехнической изоляционной ленты, медицинского лейкопластыря, канцелярской ленты типа "скотч" и т.д.) путем нанесения относительно тонких клеящих, изолирующих, водоотталкивающих и других покрытий на гибкую пленку с последующим формированием рулона.

Вышеназванные способы изготовления подобного рода изделий нельзя использовать при изготовлении специальной изоляционной ленты для защиты трубопроводов от почвенной коррозии, поскольку это связано с необходимостью нанесения относительно толстого слоя изоляционной, например, битумной, мастики с температурой плавления 80-130oC на поливинилхлоридную пленку.

Наиболее близким к заявляемому решению является способ изготовления изоляционной ленты по патенту РФ на изобретение 2141385, B 05 D 7/04, B 29 D 9/00, В 32 В 7/02, 1998, заключающийся в том, что на гибкую ленту наносят изоляционный слой, в качестве которого применяют изоляционную, например, битумную, мастику, которую перед нанесением разогревают, затем производят калибровку толщины изоляционной ленты, после чего ее охлаждают, наносят на изоляционный слой антиадгезивный материал, разгружают от остаточных деформаций и сматывают в рулон, причем на гибкую ленту воздействуют тянущим усилием на всем пути прохождения гибкой ленты по технологической цепочке.

Такой способ, хотя и позволяет изготавливать изоляционную ленту в виде гибкой ленты с нанесенным на нее изоляционным слоем и слоем антиадгезивного материала, однако он имеет ряд недостатков, которые не позволяют получать изоляционную ленту с мастичным слоем, применяемую для защиты от почвенной коррозии магистральных нефтепроводов требуемого качества, поскольку это связано с тем, что в процессе изготовления ленты на ней скапливается большой заряд статического электричества, что приводит к непредсказуемым деформациям элементов изготавливаемой изоляционной ленты и, соответственно, к снижению ее качества.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества изготовления изоляционной мастичной рулонной ленты, предназначенной для защиты трубопроводов от почвенной коррозии.

Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в создании условий для исключения несанкционированной деформации изоляционной ленты в процессе ее изготовления путем исключения скапливания на элементах ленты электростатического заряда.

Указанный результат достигается тем, что в известном способе изготовления изоляционной ленты, заключающемся в том, что сначала на гибкую ленту наносят изоляционный слой, в качестве которого применяют изоляционную, например, битумную, мастику, которую перед нанесением разогревают, затем производят калибровку толщины изоляционной ленты, после чего ее охлаждают, наносят на изоляционный слой антиадгезивный материал, разгружают от остаточных деформаций и сматывают в рулон, причем на гибкую ленту воздействуют тянущим усилием на всем пути прохождения гибкой ленты по технологической цепочке, перед смоткой готовой изоляционной ленты в рулон, по меньшей мере, с одного из элементов изоляционной ленты снимают статическое электричество.

Введение новой операции позволяет обеспечить получение изоляционной ленты требуемого для изоляции трубопроводов качества. Возможность осуществления данного способа подтверждается нижеприведенным описанием предлагаемой заявителем конструкции установки для изготовления изоляционной ленты.

Известны различные установки, предназначенные для изготовления различных гибких изоляционных материалов (например, рубероида, электротехнической изоляционной ленты, канцелярской ленты типа "скотч" и т.д.) путем нанесения тонких клеящих, изолирующих и других покрытий на гибкую ленту с последующим формированием рулона.

Однако ни одна из этих установок не позволяет изготавливать специальную изоляционную ленту, предназначенную для защиты от почвенной коррозии трубопроводов.

Наиболее близким к заявляемому решению является установка для изготовления изоляционной ленты по патенту РФ на изобретение 2141385, B 05 D 7/04, B 29 D 9/00, В 32 В 7/02, 1998, содержащая размоточное устройство, узел сварки гибкой ленты, узел нанесения изоляционной, например, битумной, мастики, узел калибровки толщины изоляционной ленты, устройство протягивания изоляционной ленты, буферное накопительное устройство, устройство охлаждения изоляционной ленты, узел нанесения антиадгезивного материала и узел смотки изоляционной ленты в рулон.

Такая установка, хотя и позволяет изготавливать изоляционную ленту с мастичным слоем, применяемую для защиты от почвенной коррозии трубопроводов, однако область ее использования ограничена из-за относительно невысокого качества изоляционной ленты, обусловленного возможностью образования гофр. Задачей, на решение которой направлено заявляемое изобретение, является повышение качества изготовления изоляционной мастичной рулонной ленты, предназначенной для защиты трубопроводов от почвенной коррозии.

Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в создании условий для исключения несанкционированной деформации изоляционной ленты в процессе ее изготовления путем исключения скапливания на элементах ленты электростатического заряда.

Указанный результат достигается тем, что в известную установку для изготовления изоляционной ленты, содержащую размоточное устройство, узел сварки гибкой ленты, узел нанесения изоляционной мастики, узел калибровки толщины изоляционной ленты, устройство протягивания изоляционной ленты, накопительное устройство, устройство охлаждения изоляционной ленты, узел нанесения антиадгезивного материала и узел смотки изоляционной ленты в рулон, введено устройство снятия статического электричества, размещенное перед узлом смотки изоляционной ленты в рулон и содержащее, например, медный стержень, электрически подключенный к устройству заземления и выполненный контактирующим, по меньшей мере, с одним из элементов изоляционной ленты.

Введение нового устройства, а также его особое размещение относительно имеющихся устройств и элементов позволяет обеспечить получение изоляционной ленты на поливинилхлоридной основе с изоляционной мастикой и антиадгезивным покрытием высокого качества для обеспечения надежной защиты трубопроводов от почвенной коррозии.

Предлагаемое изобретение пояснено чертежами на которых:

на фиг. 1 изображен общий вид заявляемой установки для изготовления изоляционной ленты;

на фиг. 2 изображена левая часть общего вида заявляемой установки для изготовления изоляционной ленты;

на фиг. 3 изображена центральная часть общего вида заявляемой установки для изготовления изоляционной ленты;

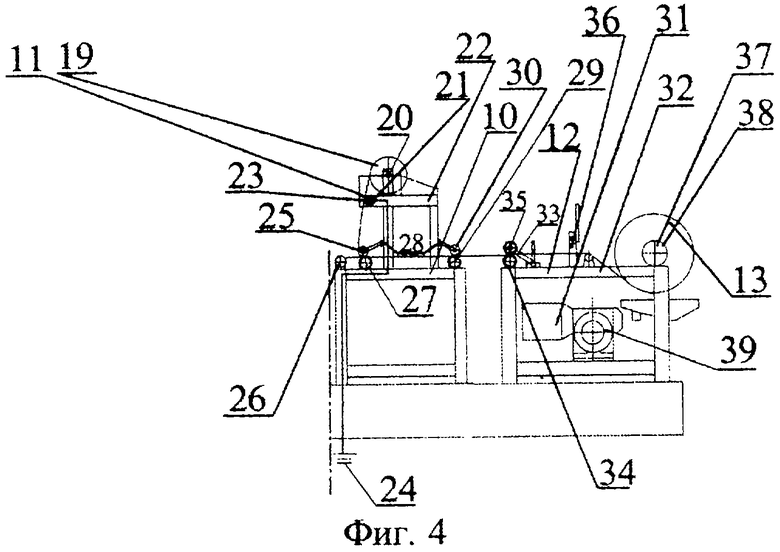

на фиг. 4 изображена правая часть общего вида заявляемой установки для изготовления изоляционной ленты.

Предлагаемая установка для изготовления изоляционной ленты содержит следующие основные узлы: размоточное устройство 1 гибкой ленты 2, узел сварки 3 гибкой ленты 2, узел нанесения изоляционной мастики 4, узел калибровки 5 толщины изоляционной ленты 6, устройство протягивания 7 изоляционной ленты 6, устройство охлаждения 8 изоляционной ленты 6, накопительное устройство 9 (разгрузочный накопитель, выполненный в виде накопительного конвейера) изоляционной ленты 6, размещенный между системой охлаждения 8 и устройством нанесения антиадгезива 10, устройство снятия статического электричества 11, узел смотки 12 изоляционной ленты 6 в рулон 13 готовой продукции.

Размоточное устройство 1 имеет столик 14 для подготовки исходного рулона 15 гибкой ленты 2, цапфы 16 для установки исходного рулона 15 и датчик 17 наличия гибкой ленты 2 в исходном рулоне 15.

С исходного рулона 15, закрепленного в цапфах 16, гибкая лента 2 сматывается в процессе работы установки. После завершения сматывания датчик 17 дает сигнал на отключение привода 18 устройства протягивания 7 изоляционной ленты 6.

Включение привода 18 устройства протягивания 7 изоляционной ленты 6 проводится после сварки конца гибкой ленты 2 предыдущего исходного рулона 15/1 с началом гибкой ленты 2 последующего рулона 15/2.

Узел нанесения 10 антиадгезивного материала 19 по конструкции аналогичен размоточному устройству 1.

Рулон с антиадгезивным материалом 19 (например, полиэтилентерефталатная пленка) устанавливается на оправке в фиксирующие цапфы 20.

При этом фиксирующие рулон с антиадгезивным материалом 19 фиксирующие цапфы 20 узла нанесения 10 антиадгезивного материала 19 размещены таким образом, чтобы обеспечить сначала подачу антиадгезивного материала 19 на вход устройства снятия статического электричества 11, состоящего, например, из медного стержня 21, закрепленного на основании 22 в диэлектрические опоры 23 и соединенного электрически с устройством заземления 24, а затем на входной прижимной валок 25 узла нанесения 10 антиадгезивного материала 19, состоящего из основания 22, на котором размещены направляющий валок 26, устройство натяжения изоляционной ленты 6, состоящее из ведущего 27 и входного прижимного 25 валков, устройство прикатки 28 антиадгезива, расположенное за узлом нанесения антиадгезива 10 и состоящее из ведущего 29 и прижимного 30 валков, при этом валки 29 и 30 кинематически соединены с приводом 31 и валками 25 и 27.

Узел смотки 12 изоляционной ленты 6 в рулон 13 содержит: основание 32, на котором размещено устройство натяжения 33 изоляционной ленты 6, состоящее из ведущего 34 и входного прижимного 35 валков, ножницы 36 для обрезания изоляционной ленты 6, устройство 37 для фиксации оправки 38 и привод 39.

Работа предлагаемой установки осуществляется следующим образом:

Гибкая лента 2 (основа) сматывается с исходного рулона 15, установленного в цапфах 16 размоточного устройства 1, огибает направляющий ножик 40, проходит над поднятым узлом 3 сварки гибкой ленты 2, затем направляется валком в узел нанесения 4 изоляционной мастики.

После этого изоляционная лента 6 проходит через узел калибровки 5 толщины изоляционной ленты 6 и поступает на устройство охлаждения 8 изоляционной ленты 6, где она охлаждается до необходимой температуры и затем поступает на разгрузочный конвейер 4, после него охлажденная лента 6 поступает на вход узла нанесения антиадгезива 10.

Охлажденная лента 6 через направляющий валок 26 подается на ведущий валок 27, на который через входной прижимной валок 25 подается и антиадгезивный материал 19. При этом антиадгезивный материал 19 (как один из основных элементов изоляционной ленты), проходя мимо медного стержня 21, контактирует с ним, постоянно касаясь его в процессе своего перемещения.

Далее изоляционная лента 6 подается на устройство прикатки антиадгезива, что обеспечивает плотное прилегание (без воздушных пузырей) антиадгезива 19 к мастичному слою 28.

Затем изоляционная лента 6 подается на ведущий валок 34 узла смотки 12.

Далее лента 6 подается на оправку 38 и сматывается в рулон 13 готовой продукции.

После намотки рулона 13 готовой продукции заданного диаметра привод 39 узла смотки 12 выключается, изоляционная лента 6 отрезается ножницами 36, рулон 13 освобождается из зажимов устройства 37 для фиксации оправки и снимается с установки.

В устройство 37 для фиксации оправки устанавливается новая оправка, к ней приклеивается конец изоляционной ленты 6, вновь включается привод 39 узла смотки 12, изоляционная лента 6 начинает сматываться в новый рулон 13 и весь цикл повторяется снова.

Проведенные испытания подтвердили высокую эффективность предлагаемой операции для повышения качества изоляционной ленты.

Использование предлагаемых изобретений позволяет обеспечить:

1. Возможность изготовления рулонов изоляционной ленты для изоляции трубопроводов требуемого качества за счет создания условий для исключения несанкционированной деформации изоляционной ленты в процессе ее изготовления путем исключения скапливания на элементах ленты электростатического заряда.

2. Повысить эксплуатационные качества установки для изготовления изоляционной ленты за счет исключения накопления статического электричества на рулонах готовой продукции, что существенно повышает безопасность работы персонала с рулонами готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141385C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2001 |

|

RU2196644C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2001 |

|

RU2196645C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2001 |

|

RU2197385C1 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ЛЕНТОЧНОЕ ПОКРЫТИЕ ДЛЯ ТРУБОПРОВОДОВ | 2022 |

|

RU2789043C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО ПОКРЫТИЯ НА ТРУБОПРОВОД | 1999 |

|

RU2157946C1 |

| БЛОК ИСХОДНЫХ МАТЕРИАЛОВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2153620C1 |

| ИЗОЛЯЦИОННЫЙ АНТИКОРРОЗИОННЫЙ МАТЕРИАЛ РАМ | 2007 |

|

RU2325584C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ТРУБОПРОВОДА | 2007 |

|

RU2340830C1 |

Представленные способ и установка относятся к технологии изготовления изоляционной ленты, предназначенной для защиты от почвенной коррозии магистральных нефтепроводов и нефтепродуктопроводов, газопроводов, канализационных труб и т.д. Способ заключается в том, что на гибкую ленту наносят изоляционный слой, затем производят калибровку толщины ленты, после чего ее охлаждают, наносят на нее антиадгезивный материал и прикатывают его к изоляционному слою, ленту разгружают от остаточных деформаций и сматывают в рулон. С антиадгезивного материала снимают статическое электричество. На гибкую ленту на всем пути прохождения по технологической цепочке воздействуют тянущим усилием. Кроме этого, предлагается установка для изготовления изоляционной ленты, содержащая различные узлы для осуществления указанных выше операций. Данные способ и установка обеспечивают условия, исключающие несанкционированную деформацию изоляционной ленты в процессе ее изготовления. 2 с. и 2 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141385C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Установка для изготовления многослойного армированного пористого материала | 1979 |

|

SU863401A1 |

| US 4692352 А, 08.09.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИПКОЙ ЛЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170241C2 |

Авторы

Даты

2003-03-27—Публикация

2002-06-10—Подача