Изобретение относится к оборудоfsaHHio заЕюдов резинотехнических из- делий, в частности для производства многослойного пористого материала. Известна установка для изготовления многослойного армированного пористого материала, содержащая рабочую опорную поверхность для материала и последовательно установленные по ходу технологического процесса приспособление для аппретирования тканевого Ьлоя, приспособление для заливки латексной пены, приспособление для ка либровки слоя последней и для ее дублирования с тканевьм слоем, камеру дл термообработки материала и закаточное устройство l . В таком устройстве приспособление для калибровки слоя латексвой пены выполнено в виде плоскостного ножа, не имеет охлаждения и в процессе работы покрывается коагулюмом латексной смеси, который создает брак на поверх ности пористого материала. Приспособление для дублирования пены с тканевым слоем обеспечивает нанесение пены только на плотные ткани. Приспособление для аппретирования состоит из пропиточной ваяны и приводных валков. Аппретирующий валок, погруженный в латексную смесь, не имея охлаждения, . часто обволакивается коагулюмом, и в результате волокна аппретируемых тканей неравномерно пропитываются латексной , что приводит к не- прочной привулканизации пористого слоя к последующему снижению эксплуатационшос качеств материала. Цель изобретения - повьшение качества материала. Данная цель достигается тем, что в.установке, содержащей рабочую опорную поверхность для материала и последовательно установленные по ходу технологического процесса приспособление для аппретирования тканевого слоя, приспособление для заливки латексной пены, приспособление для калибровки слоя последней и для ее дублирования с тканевым слоем, камеру для термообработки материала и закаточное устройство, приспособления для аппретирования ткани, для калибровки слоя латексной пены и для дублирования последней с тканевым слоем выполнены в виде установленных над рабочей опорной поверхностью, охлаждаемых приводных валков, установленных с возможностью перемещения в вертикальной плоскости и снабженных общим приводом для их вращения, а приспособление для заливки латексной пены установлено над соответствующими валками. . При этом установка снабжена paMOi с вертикальными направлядащими колонками, валки установлены в последних, а приспособление для заливки латексной пены смонтировано на раме.

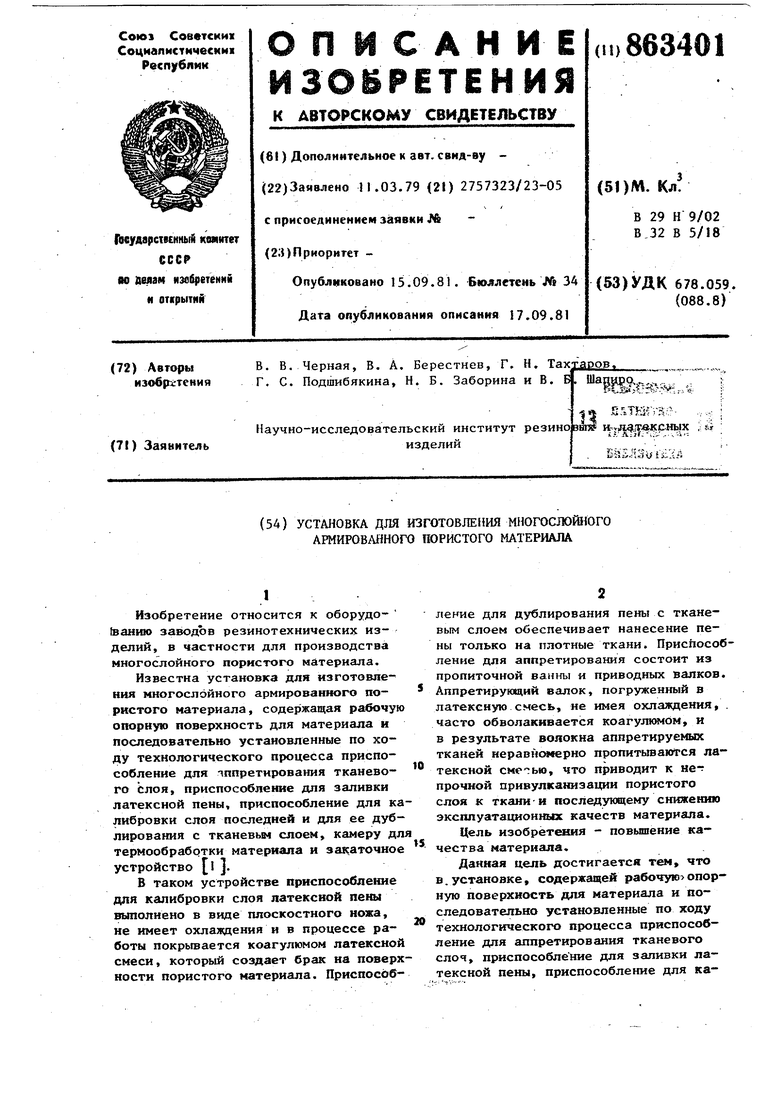

Приспособление для заливки латексной пень выполнено в виде охлаждаемой трубы с продольной щелью, закрытой подпружиненным продольным клапаном.

Установка снабжена разравнивающецентрирующими роликами для ткани.

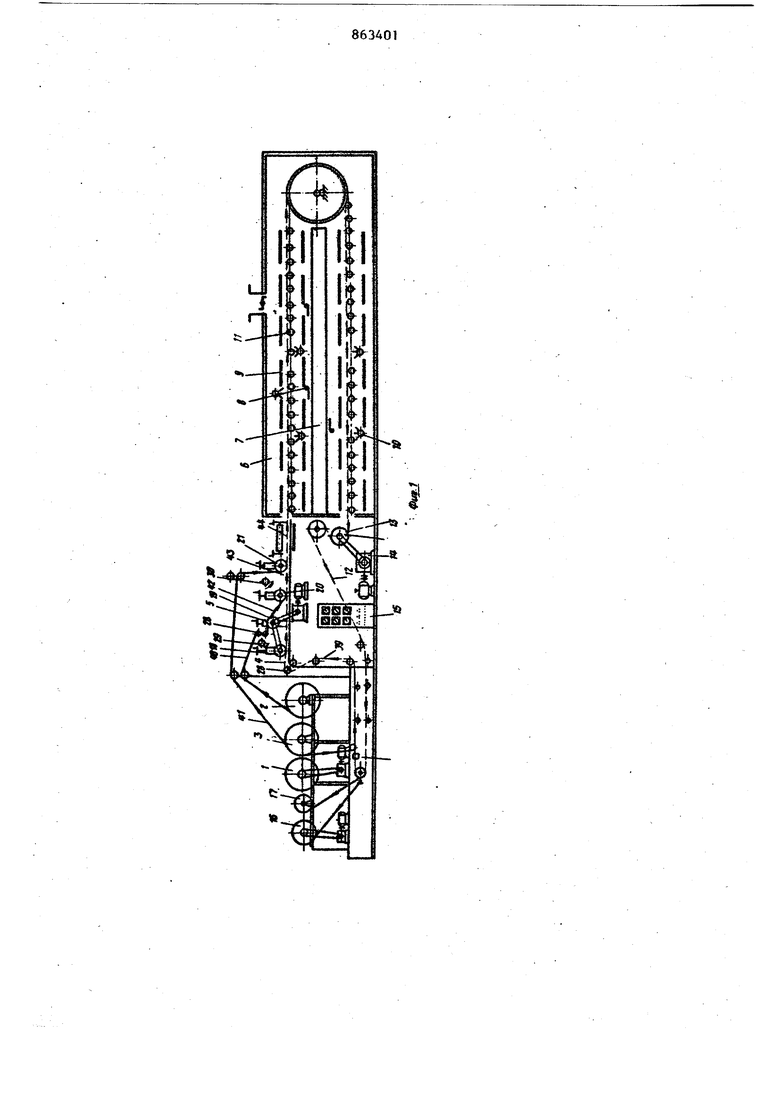

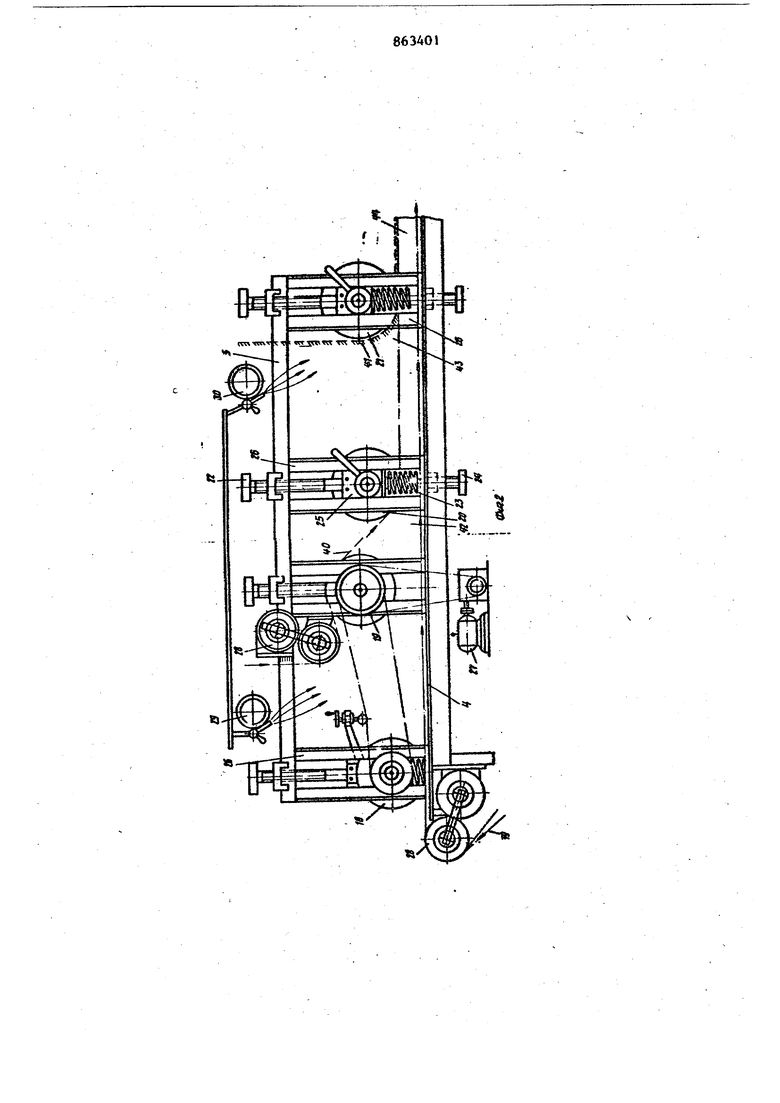

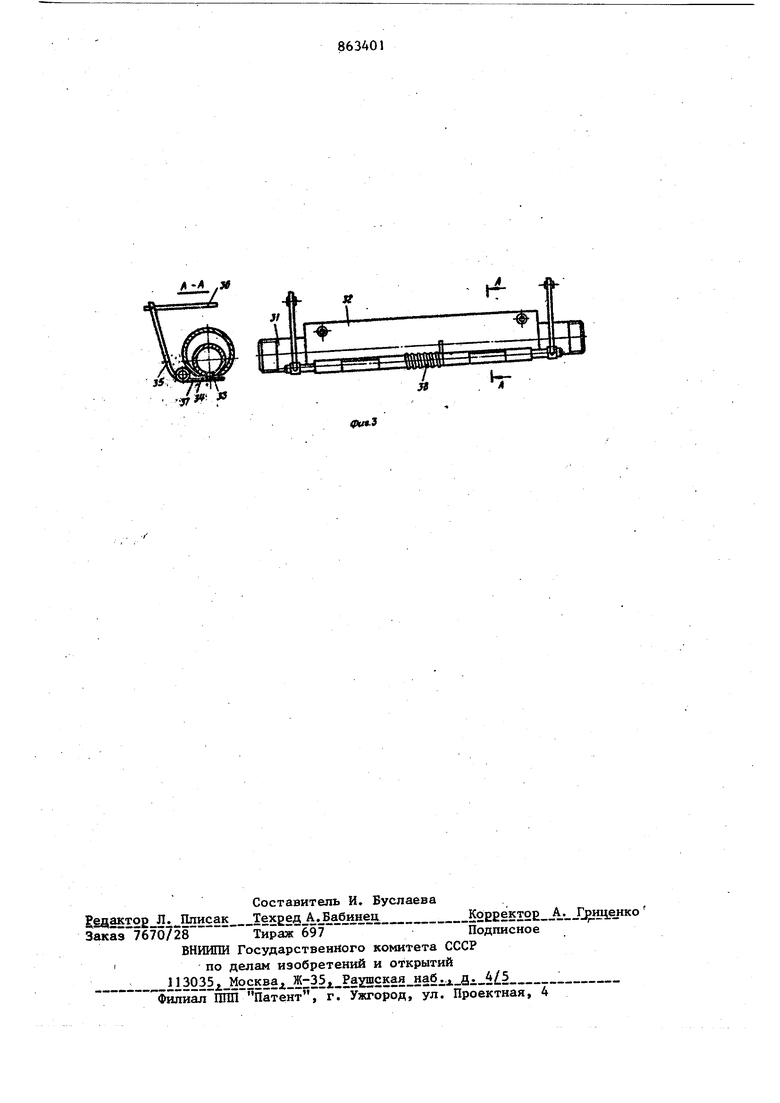

На фиг. 1 изображена принципиальная схема установки; на фиг. 2 - приводлые охлаждаемые валки; на фиг.3 приспособление для заливки латексной пены.

Установка (фиг. 1) содержит раскаточные устройства 1-3 соответственно для декоративной ткани, для армирующего материала и для технологического полотна, опорную рабочую поверхность для материала в виде стола 4, раму 5, термокамеру 6, разделенную на две зоны расположенньнм по центральной оси термокамеры воздуховодом 7 с заслонками 8. В термокамере встроены электропаровые нагреватели 9, паровые форсунки 10, рольг,анг П с транспортирующ1ей цепью 12 и тянульной парой барабанов 13, приводимых во вращение электрическим приводом 14 Установка имеет пульт управления 15 и закаточные устройства I6 и 17 для закатки готового материала. Над столом 4 последовательно расположены по ходу технологического процесса валки 18 и 19 для аппретирования соответственно изнанки декоративной ткани и армирунщего материала и валки 20 и .21 соответственно для калибровки , первого и второго слоя латексной пены Валки охлаждаются изнутри и регулируются по высоте винтом 22. Для свободного прохождения заправочной штанги (не показан) калибрующие валки 20 и 21 подпружинены с помощью пружины 23 с регулировочным винтом 24. Опоры 25 валков 18-21 установлены с возможностью перемещения в смонтированных на раме 5 вертикальных направляющих колонках 26, а все валки связаны с общим электроприводом 27 для их вращения. Над валком 19 смонтирован разравнивающе-центрирукщий ролик 28 для армирующего материала, а перед валком 18 аналогичный ролик 28 для декоративной ткани. Над валками 18 и 19 на раме 5 размещено приспособление в виде питателя 29 для заливки первого слоя лэтексной пены, а над валками 20 и 21 - при-; способление в виде питателя 30 второго слоя пены. Питатели связаны между собой системой рычагов, позволяющих синхронизировать работу обоих питателей. Каждый из питателей 29 и 30 (фиг. 3 выполнен в виде трубы 31 с рубашкой 32 охлаждения. Труба 31 име.ет продольную щель 33, закрытую плоским продольным клапаном 34, связанным через рычаг 35 с тягой 36. Между щелью 33 и клапаном 37 помещена резиновая прокладка 37. Клапан подпружинен с помощью пружины 38.

Устройство работает следуницим образом.

Рулонные материалы: декоративная ткань 39, армирующий материал 40 и технологическое полотно 41 - разматываются соответственно с бобин раскаточных устройств 1-3 и подаются на стол 4. Через разравнивающе-центрирующий ролик 28 декоративная ткань и армирующий материал заправляются со-, ответственно под валки 18 и 20, технологическое полотно заправляется под валок 21. Из питателя 29 производится заливка латексной пены в пространство между валками 18 и 19. При этом валок 18, вращаясь, аппретирует латексной пеной изнанку декоративной ткани 39, а погруженный в пену валок 19 при вращении аппретирует армирукнций материал 40, который накладывается на первый слой 42 латексной пены. Далее валком 20 осуществляется калибровка слоя латексной пены и ее дублирование со слоем армирующего

5 материала 40. Из питателя 30 на последний заливается второй слой 43 латексной пены, на который валком 21 накладывается слой технологического

полотна 41, которое имеет пальцы, позволяющие получить в пористом слое пустоты определенного профиля. При Этом валком 21 осуществляется также калибровка второго слоя 43 латексной пены. Затем полученный многослойный армированный материал 44 подается в термокамеру 6, где между электропаровыми нагревателями 9 и паровьми форсунками 10 производится его термообработка. Транспортирование материала осуществляется барабанами 13. После термообработки материал поступает на закаточное устройство 16, технологическое полотно подается на закаточное устройство I7. Готовый материал вместе с бобинами снимается с закаточного устройства J6 и отправляется на разбраковку и упаковку. В процессе работы раскаточные устройства 1-3 периодически заправляются новыми бо бинами с декоративной тканью, армирукицим материалом и технологическим полотном.

Предлагаемая установка позволяет повысить качество материала при совмещении технологических операций аппретирования декоративной и армирующей ткани, калибровки слоев латексной пены, дублирования пены с различными материалами и сокращении производственных площадей.

Формула изобретения

1. Установка для изготовления мно гослойного армированного пористого материала, содержащая рабочую опорную поверхность для материала и последовательно установленные по ходу технологического процесса приспособление для аппретирования тканевого слоя, приспособление для заливки латексной цены, приспособление для калибровки слоя последней и для ее дуб/лирования с тканевым слоем, камеру для термообработки материала и закаточное устройство, отличающая с я тем, что, с целью повышения качества материала, приспособления для аппретирования ткани, для калибровки слоя латексной пены и для

0 дублирования последней с тканевым слоем .выполнены в виде установленных над рабочей опорной поверхностью охлаждаемых П1 иводных валков, установленных с возможностью перемещения в вертикальной плоскости и снабженных общим приводом для их вращения, а приспособление для заливки латексной пены установлено над соответствующими валками.

Q 2. Установка по п. I, о т л и чающаяся тем, что она снабжена рамой с вертикальными направляющими колонками, валки установлены в последних, а приспособление для заливки латексной пены смонтировано йа раме.

3.Установка по п. 1, о т л и чающаяся тем, что приспособление для заливки латексной пены выполнено в виде охлаждаемой труЬы с

О продольной щелью, закрытой подпружиненным продольным клапаном.

4.Установка по п. I, о т л и чающаяся тем, что она снабжена разравнивающе-центрирующими роликами. I

Источники информации, принятые во внимание при экспертизе

t. Агрегат неформовой губчатой реЗИНЫ ИБО-1193. Рабочие чертежи

№ К-16188 (разработано Ярославским филиалом Резинопроект), 1962 (прототип) .

1-Л ,yff

3S

,yf fS

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления армированного пористого эластичного материала | 1978 |

|

SU857166A1 |

| Установка для дублирования рулонных пористых материалов | 1976 |

|

SU895706A1 |

| Прессовая барабанная установка для производства рулонной искусственной кожи, например, на трикотажной основе | 1961 |

|

SU143502A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ТОНКОГО БУМАЖНОГО ПОЛОТНА ИЛИ ПОДОБНОГО ЕМУ МАТЕРИАЛА | 2002 |

|

RU2244628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2014 |

|

RU2568043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И ИСПОЛЬЗУЕМАЯ В НЕМ ФОРМА | 2007 |

|

RU2351465C1 |

| Установка для многократной обработки длинномерного материала | 1982 |

|

SU1060250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 2021 |

|

RU2794507C1 |

Авторы

Даты

1981-09-15—Публикация

1979-03-11—Подача