Область техники, к которой относится изобретение

Изобретение относится к устройству и способу для штамповки пластичного материала с использованием штампа для формирования фигурного изделия. В частности, оно относится к способу штамповки брусков моющих средств, дезодорирующих палочек и иной продукции такого рода, а также пищевых продуктов, к примеру, таких как брикеты мороженного.

Под "бруском моющего средства" подразумевается кусок, брикет или брусок, в которых уровень содержания поверхностно-активного вещества, которым является мыло, синтетическое моющее поверхностно-активное вещество или же их смесь, составляет, по меньшей мере, 20 вес.%, исходя из веса бруска.

Предпосылки создания изобретения

В производстве брусков моющего средства заранее приготовленный состав, включающий в себя все компоненты такого бруска, выдавливается через насадок, образуя при этом сплошной "брус", который нарезают на куски меньшего размера, имеющие предварительно заданную длину, которые обычно называют "заготовками". Эти "заготовки" затем подаются в маркировочную машину или же, в альтернативном варианте, на одной или более их поверхностях наносят отпечаток с помощью, например, штампа таких же размеров, как и поверхность бруска. По поверхности бруска с силой наносят удар, например, киянкой или же штампом в форме валка.

Маркировочные машины в типичном случае имеют штамп, состоящий из двух половин, имеющих каждая поверхность, которая приходит в соприкосновение с заготовкой при выполнении операции штамповки. Эти поверхности выполнены так, чтобы иметь возможность смыкаться друг с другом с сохранением при этом предварительно заданного расстояния между ними, что позволяет сжать заготовку между половинами штампа, придав при этом бруску его окончательную форму, а затем расходиться обратно. Излишек состава выдавливается из половин штампа при их смыкании. Обычно этот излишек называют "облоем". Облой затем отделяют от бруска мыла, пропуская брусок сквозь отверстия в "пластине для удаления облоя".

В состав обычных штамповочных прессов входят прессы с "пробойным штампом", в которых пара противолежащих элементов штампа, или половин штампа, сходится при выполнении операции прессования, и прессы с "коробочным штампом", в которых пара противолежащих элементов штампа осуществляет штамповку бруска, удерживаемого внутри сквозной коробчатой рамки, но не сходится при прессовании, при этом периферийная поверхность бруска сдерживается коробчатой рамкой.

Каждая половина штампа часто снабжается штамповочной или выталкивающей вставкой. Обычно эти детали удерживаются в скрытом положении внутри половин штампа посредством пружин, но могут из скрытого положения выталкиваться наружу сжатым воздухом или же механическим средством, чтобы способствовать освобождению бруска из штампа.

Во время смыкания половин штампа может создаваться разрежение, чтобы удалить воздух, оставшийся в полости штампа между бруском моющего средства и штампующей поверхностью, а в случае применения ротационных штампов создание разрежения способствует удерживанию брусков на месте во время вращения.

Штамповка брусков моющего средства с применением штампа позволяет получить бруски, имеющие воспроизводимую форму, гладкую поверхность и/или отпечаток рисунка, к примеру, такого как отдельное слово, товарный знак или тому подобное, по меньшей мере, на части поверхности бруска. Однако при применении выталкивателей возникает проблема, связанная с тем, что они склонны создавать повышенное давление в пределах малой площади поверхности бруска, что может приводить к возникновению соответствующих трудностей при штамповке мягких сортов мыла.

Кроме того, в результате засорения штампов, т.е. накопления на половинах штампа некоторого количества остатков моющего средства в процессе непрерывной эксплуатации штампов, бруски часто имеют заметные дефекты на своих поверхностях, либо они не могут отсоединиться от поверхности штампа.

По этим проблемам предложены были многочисленные технические решения. Одно из таких технических решений заключается в охлаждении половин штампа во время проведения операции штамповки. Для охлаждения используются ценные ресурсы, в частности источники энергии.

Другое техническое решение, которое описывается в европейском патенте ЕР 276971 и в заявке РСТ 95924225.6, заключается в применении таких элементов штампа, каждый из которых содержит неэластомерную и эластомерную часть, причем эластомерная часть имеет модуль упругости, находящийся в заданных пределах. Одна из трудностей, с которой пришлось столкнуться при применении эластомерных покрытий, состоит в том, что для них характерен кратковременный срок службы, порядка нескольких дней или чуть больше.

Руссел в патенте США 4809945 предлагает для формовки таких изделий, как, например, бруски мыла, применять соответствующую формовочную полость.

Применительно к условиям формовки под вакуумом предлагалось применение пористого штампа, названного "Метапор", в котором для получения изделия соответствующей формы в штампе за счет отсасывания через поры создается разрежение.

При штамповке мыла обычно применяются соответствующие жидкие агенты, способствующие освобождению полученного бруска мыла. Эти жидкости распыливаются или наносятся на штампы или заготовки перед штамповкой. К сожалению, в результате этого зачастую происходит перенос такого агента на штамповочное оборудование, передаточные ремни или другие механизмы. Такой перенос может вызывать эксплуатационные трудности, к примеру, такие как проскальзывание ленты конвейера, а сама жидкость может быть коррозионной для металлических частей штамповочного пресса /например, это может быть рассол/. Нежелательные продукты коррозии могут также переноситься на вырабатываемую продукцию. Кроме того, такой агент может расходоваться непроизводительно.

Интенсивность обдува воздухом во время штамповки брусков мыла в типичных условиях определяется темпом штамповки и регулируется за счет соответствующего контура, принимаемого для заготовки бруска мыла. Однако при этом иногда возникает проблема, заключающаяся в том, что в случае недостаточно интенсивного обдува воздухом возникают соответствующие поверхностные изменения в бруске. Кроме того, сама возможность возникновения проблем с обдувом воздухом приводит к необходимости снижения темпов производства, с которыми может осуществляться изготовление высококачественных брусков. В особенности, именно так обстоит дело в отношении штамповки изделий более сложной формы.

Целью настоящего изобретения является создание усовершенствованных устройства и способа для штамповки пластичного материала, которые позволяют преодолеть, по меньшей мере, некоторые из рассмотренных выше проблем.

Изложение сущности изобретения

Согласно настоящему изобретению, предлагается штамповочное устройство вышеупомянутого типа, отличающееся тем, что, по меньшей мере, часть одной или обеих половин штампа выполнена из пористого материала. Штамповочное устройство, выполненное в соответствии с настоящим изобретением, имеет многочисленные преимущества. Поскольку штамп имеет пористую структуру, можно сквозь такой штамп подавать к основной штамповочной поверхности освобождающую текучую среду, прилипание штампуемого в нем пластичного материала к штамповочной или штамповочным поверхностям. Такая текучая среда может принимать самые разнообразные формы. К примеру, эта текучая среда может находиться под давлением, и, в частности, такой текучей средой может являться сжатый газ. В таких случаях предпочтительно будет в качестве этого газа использовать воздух, сухой воздух или азот, хотя применение этих газов и предусматривается. В зависимости от условий давление газа может варьироваться в пределах от 0 до 250 фунтов на кв. дюйм /17,6 кг/см2/, а предпочтительно - в пределах от 0 до 100 фунтов/кв. дюйм /7,03 кг/см2/.

Кроме того, изменяться может также и температура газа в соответствии с существующими условиями. В типичных условиях температура газа будет менее 50o, предпочтительно - менее 40oС, предпочтительнее - менее 30oС, а в идеале менее 20oС. Обычно температура газа будет выше 5oС, предпочтительно - выше 10oС, а в идеале - выше 15oС, однако она может быть и такой низкой, как -20oС.

В одном из вариантов осуществления настоящего изобретения рассматриваемое устройство может включать в себя средство, в идеале - находящееся внутри штампа, для подачи освобождающей текучей среды.

В другом варианте осуществления настоящего изобретения применяемая освобождающая текучая среда представляет собой жидкость, либо находящуюся под давлением, либо не находящуюся под давлением. В типичных условиях предпочтительными для такого применения могут являться такие жидкости, как солевые растворы типа рассолов, растворы изотионата натрия, растворы пропиленгликоля, изопропиловый спирт, смешанные растворы фосфата натрия, силиконовое масло, вода или смеси указанных жидкостей. В альтернативном варианте может в качестве освобождающей текучей среды применяться смесь газа и жидкости.

В одном из вариантов осуществления настоящего изобретения предусматривается подавать освобождающую текучую среду в течение всего времени осуществления процесса штамповки по предложенному способу. В альтернативном варианте подачу текучей среды можно осуществлять только лишь на отдельных этапах этого процесса. Таким образом, в случае применения сжатого газа подача его может иметь место после сжатия мыла между частями штампа, но перед тем, как произойдет отлипание его в штампе от основы.

Пористые штампы, согласно настоящему изобретению, в предпочтительном варианте изготавливаются из материала, выбираемого из группы, включающей в себя металлы и их сплавы, спеченные металлы и металлические композиционные материалы, а также неметаллические материалы и неметаллические материалы, такие, например, как керамические материалы, термопласты и термореактивные смолы. Размер пор в штампе может быть разным, но, в общем, он находится в пределах от 0, 1 до 500 мкм, предпочтительно - от 5 до 50 мкм, а более предпочтительно - от 5 до 20 мкм. Когда штампы изготавливаются из грубого спеченного материала, то при их применении предпочтительно подвергнуть основную штамповочную поверхность в штампе соответствующей механической обработке или полировке с тем, чтобы уменьшить шероховатость поверхности, что, в свою очередь, приводит к получению более гладкой поверхности на штампованной основе.

В другом варианте осуществления настоящего изобретения пористый штамп и, в частности, основная или основные штамповочные поверхности находятся в контакте с атмосферным давлением. Таким образом, полученное штамповочное устройство обеспечивает простую и эффективную вентиляцию штампа во время эксплуатации. Предпочтительно, чтобы устройство включало в себя средство для прерывания сообщения между основной штамповочной поверхностью и атмосферным давлением на любом этапе во время осуществления процесса штамповки.

В еще одном варианте осуществления настоящего изобретения основная штамповочная поверхность сообщается через пористый штамп с источником пониженного давления.

Кроме того, настоящее изобретение относится также к применению пористых штампов при штамповке пластичных материалов, например, таких как - в идеальном случае моющие средства, в частности мыло и моющее средство, не содержащее мыло.

Помимо этого, настоящее изобретение относится также и к способу штамповки заготовки из пластичного материала, включающему в себя стадии:

- подачи пластичной основы в штамповочное средство, имеющее, по меньшей мере, одну половину штампа; и

- штамповку основы с применением, по меньшей мере, одной половины пористого штампа для формирования штамповочной заготовки.

Предпочтительно, чтобы этот способ включал в себя стадию подачи освобождающей текучей среды сквозь пористый штамп к основной штамповочной поверхности. Более подробные данные, касающиеся особенностей применения текучей среды, приведены выше.

В идеальном случае указанный способ включает в себя дополнительную стадию обдува, по меньшей мере, одной половины штампа во время осуществления процесса штамповки. Предпочтительно, чтобы стадия обдува осуществлялась посредством обеспечения сообщения основной штамповочной поверхности через пористый штамп с атмосферным давлением в течение, по меньшей мере, какой-либо заранее определенной стадии процесса штамповки.

Более полное понимание существа настоящего изобретения может быть достигнуто из следующего ниже описания некоторых вариантов его осуществления, которое приводятся только лишь в качестве примера, причем это описание ведется со ссылками на прилагаемые чертежи, на которых:

фиг. 1 представляет собой поперечное сечение, выполненное вдоль поперечной оси одной половины штампа, предназначенного для штамповки мыла и изготовленного в соответствии с настоящим изобретением;

фиг.2 представляет собой график, показывающий влияние температуры газа и штампа на критическое давление для нулевого прилипания основы к штамповочной поверхности;

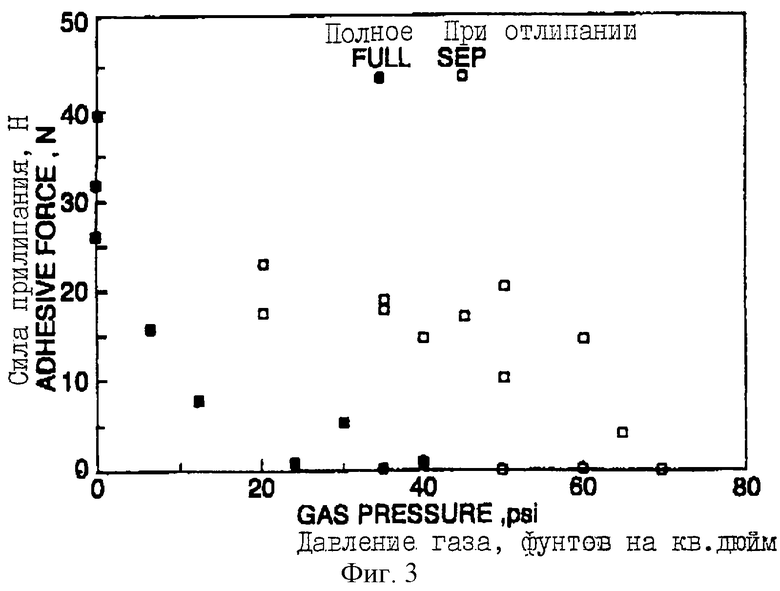

фиг. 3 представляет собой график, показывающий влияние давления газа на силу прилипания, возникающую между основой и штамповочной поверхностью;

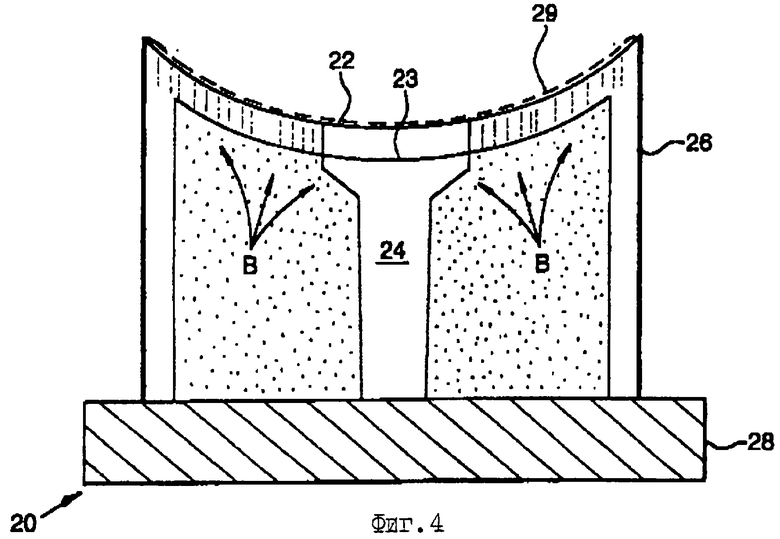

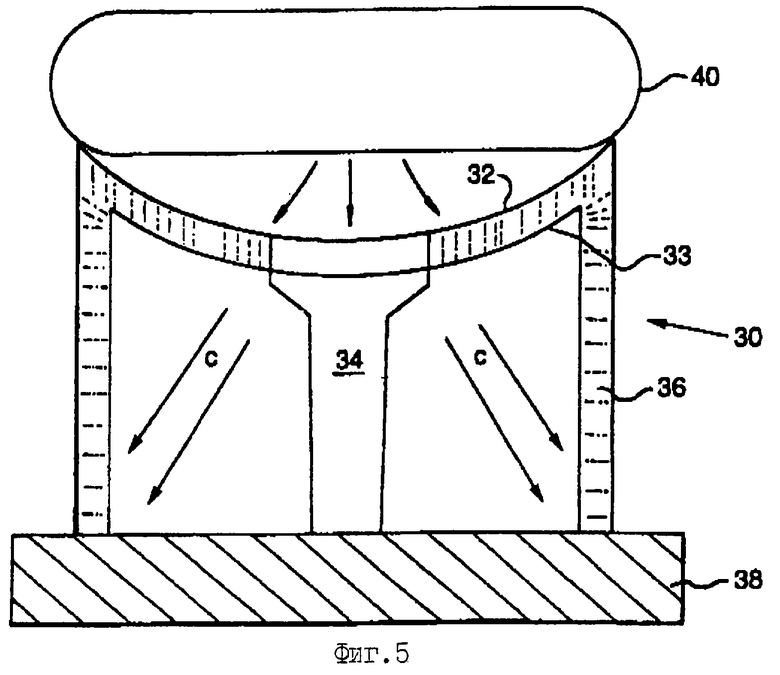

фиг.4 и 5 представляют собой поперечные сечения, выполненные вдоль поперечной оси одной половины штампа, предназначенного для штамповки мыла и изготовленного в соответствии с другими вариантами осуществления настоящего изобретения.

Подробное описание изобретения

Как показано на фиг.1, половина 10 штампа содержит поверхность 12 для штамповки бруска и боковые стенки 16. Штамп 10 изготовлен из пористого материала. Боковые стенки 16 герметизированы, чтобы предотвратить прохождение сквозь них воздуха, а поверхность 12 для штамповки брусков и, в основном, параллельная ей внутренняя стенка 13 штампа не герметизированы и позволяют воздуху проходить сквозь них. В необязательном порядке может использоваться выталкиватель 14, расположенный по центру внутри штампа. Применение выталкивателей хорошо известно в данной области техники. Боковые стенки 16 опираются на основание 18.

Механизм 20 подачи воздуха подает сжатый воздух в штамп в направлении, показанном стрелками, обозначенными буквой А. Поскольку стенки 16 герметизированы, а стенки 12 и 13 не герметизированы, весь подаваемый сжатый воздух проходит сквозь стенки 12 и 13 и будет при этом обеспечивать приложение соответствующего усилия к мылу или же любому иному изделию, опирающемуся на стенку 12 штампа или находящемуся в непосредственной близости от нее.

Принцип действия будет рассмотрен на конкретном примере применительно к брускам мыла, хотя при этом и следует понимать, что подвергаться такой обработке, в соответствии с настоящим изобретением, могут также и другие изделия, в частности, мягкие изделия, к примеру, пищевые продукты, такие как брикеты мороженого. Когда устройство находится в действии, заготовка куска мыла подается в такое положение, в котором она находится между двумя половинами 10 штампа. Затем эти половины перемещаются таким образом, чтобы придти в точки, в которых они находятся в непосредственной близости одна относительно другой или же даже соприкасаются друг с другом, в результате чего поверхности 12 входят каждая в контакт с мылом, благодаря чему оно принимает желаемую форму и получает на своей поверхности соответствующий отпечаток. Когда желательно будет уже вынуть мыло из штампа, обеспечивают подачу сжатого воздуха с помощью механизма 20 подачи воздуха к внутренней стенке 13 и, в конечном итоге, через поры штампа к поверхности 12 штампа. Одновременно с этим, но не в обязательном порядке, приводится в действие выталкиватель 14 с помощью устанавливаемого по желанию механизма привода выталкивателя /на чертеже не показан/. Под воздействием создаваемого подаваемым воздухом усилия происходит отталкивание мыла, а также всяких отдельных его частичек от поверхности 12, в результате чего готовый брусок мыла и случайно попавшие туда отдельные частички мыла начисто удаляются из штампа. Выталкиватель, если он применяется, также способствует удалению мыла из штампа.

В результате применения пористого штампа происходит равномерное распределение силы, освобождающей брусок мыла, по всей поверхности этого бруска. Благодаря этому можно также ожидать уменьшения или же полного устранения местной концентрации усилия, характерной для действия механизма выталкивателя, что позволяет тем самым освобождать очень мягкое мыло и составы с большой долей содержания жидких веществ без получения ими при этом каких-либо деформаций. Предпочтительно, чтобы микропоры распределены были равномерно в пределах значительной части поверхностей штампа, приходящих в контакт с бруском. Предпочтительно, чтобы на долю пор приходилось, по меньшей мере, 15% площади поверхности для контактирующей с бруском поверхности половины штампа.

Пример 1

Из микропористого воздухопроницаемого алюминия марки Метапор Ф100 АЛ изготавливается целый ряд половин штампов. Подача воздуха в половины штампа производится под давлением 90 фунтов на кв. дюйм /6,33 кг/см2/.

В этих половинах штампов осуществляется штамповка мыла следующих составов.

В приведенных примерах бруски имеют состав, приведенный в табл.1.

После штамповки производят возврат половин штампа в свое первоначальное положение и подачу сжатого воздуха изнутри штампа таким образом, что воздух проходит через поры и выходит на поверхности половин штампа, контактирующие с бруском мыла. Благодаря этому мыло отходит начисто от половин штампа, независимо от того, применяется ли выталкиватель или нет.

Пример 2

Были проведены лабораторные измерения с целью определения прилипания между дисками из спеченной бронзы /производства фирмы GKN/ и мылом состава D.

Мыло имело температуру 40oС, а спеченные детали и газ - 19oС. Спеченные детали вдавливались в мыло на глубину 3 мм со скоростью 1 мм/с и отводились назад со скоростью 17 мм/с.

На фиг. 2 показано, как уменьшается прилипание, которое определялось в функции от давления газообразного азота, по сравнению с тем его значением, которое получено было в отсутствие газа для случаев, когда газ подавался в течение всего цикла вдавливания и отвода назад или в течение всего лишь той части цикла, во время которой производится отвод назад, и только для спеченной детали А. Можно видеть, что сила прилипания стремится к нулю по мере повышения давления, а также можно определить величину давления газа Ро для нулевого прилипания.

Аналогичные измерения проведены были для спеченных деталей А и В для некоего диапазона температуры газа и спеченных деталей. Остальные условия проведения испытаний оставлены были без изменений. На фиг. 3 показано, какое требуется обеспечить давление газа для того, чтобы добиться нулевого прилипания, в функции от температуры газа и спеченных деталей. Можно видеть, что существует определенная взаимосвязь между размером спеченной детали, температурой газа и спеченных деталей, моментом подачи потока газа и давления газа, требующимся для достижения нулевого прилипания (см. табл.2).

Пример 3

Далее рассматривается другой вариант осуществления настоящего изобретения, иллюстрирующий применение пористого штампа с жидкой освобождающей текучей средой.

Как показано на фиг.3, половина 20 штампа содержит поверхность 22 для штамповки бруска и боковые стенки 26. Половина 20 штампа изготовлена из пористого материала. Боковые стенки 26 герметизированы, чтобы предотвратить прохождение сквозь них освобождающей текучей среды, а поверхность 22 для штамповки брусков и, в основном, параллельная ей внутренняя стенка 23 штампа не герметизированы и позволяют освобождающей текучей среде проходить сквозь них. В необязательном порядке может использоваться выталкиватель 24, расположенный по центру внутри штампа. Применение выталкивателей хорошо известно в данной области техники. Боковые стенки 26 опираются на основание 28.

Механизм подачи освобождающей текучей среды подает текучую среду в штамп в направлении, показанном стрелками, обозначенными буквой В. Это может осуществляться, например, с помощью системы для подачи текучей среды под низким давлением, либо через насадку резервуара. Требуемое давление может быть выбрано рядовым специалистом по данной области техники в зависимости от таких факторов, как вязкость текучей среды, размер пор, темп штамповки и объем текучей среды, требующейся для освобождения каждого бруска. Поскольку стенки 26 герметизированы, а стенки 22 и 23 не герметизированы, вся подаваемая текучая среда проходит сквозь стенки 22 и 23 и будет при этом входить в контакт с мылом или же любым иным изделием, опирающимся на стенку 22 штампа или находящимся в непосредственной близости от нее.

Принцип действия будет рассмотрен на конкретном примере применительно к брускам мыла. Когда устройство находится в действии, заготовка куска мыла подается в такое положение, в котором она находится между двумя половинами 20 штампа. Затем эти половины перемещаются таким образом, чтобы придти в точки, в которых они находятся в непосредственной близости одна относительно другой или же даже соприкасаются друг с другом, в результате чего поверхности 22 входят каждая в контакт с мылом, благодаря чему оно принимает желаемую форму и получает на своей поверхности соответствующий отпечаток. Освобождающая текучая среда 29 присутствует на штамповочной поверхности 22, на которую она поступает через поры в штампе. Когда желательно будет уже вынуть мыло из штампа, то благодаря наличию освобождающей текучей среды мыло начисто удаляется из половин штампа. Выталкиватель, если он применяется, способствует удалению мыла из штампа.

Освобождающая текучая среда может подаваться по существующим каналам системы охлаждения в случае применения ротационных штампов. Для штампов, совершающих возвратно-поступательное движение, могут использоваться существующие системы внешнего резервуара.

Можно ожидать, что применение пористого штампа обеспечит соответствующее распределение текучей среды, освобождающей брусок мыла, по всей поверхности бруска. При этом может отпасть необходимость в применение выталкивающего механизма, а вместе с тем устраняется также и концентрация усилия, которая обычно сопутствует его применению. Таким образом, можно освобождать очень мягкое мыло и составы с большей долей содержания в них жидких веществ, не причиняя им при этом каких-либо повреждений. Предпочтительно, чтобы микропоры распределены были равномерно в пределах значительной части поверхностей штампа, приходящих в контакт с бруском. Предпочтительно, чтобы на долю пор приходилось, по меньшей мере, 15% площади поверхности для контактирующей с бруском поверхности половины штампа.

Хорошее освобождение брусков моющего средства от штампов обеспечивается в данном случае без применения дорогостоящих систем охлаждения штампов, которые могли бы в противном случае потребоваться. В альтернативном варианте можно все же применять охлаждение штампов, но в уменьшенных масштабах.

"Половина штампа", как понимается, содержит одну штамповочную поверхность штампа даже в том случае, если вторая аналогичная поверхность не используется.

В качестве герметизирующего материала может использоваться клейкая синтетическая смола или герметик, например эпоксидная или акриловая смола. Это может быть, к примеру, материал "Локтайт Шэдоукерв-7" типа AR, который представляет собой чистую акриловую смолу в аэрозольной упаковке. Покрытие наносится распыливанием и высушиванием на воздухе. Смола может наноситься и в виде жидкости с помощью кисточки или даже посредством окунания в нее.

Пример 4

Рассматриваемый далее еще один вариант осуществления настоящего изобретения иллюстрирует применение пористого штампа для целей обдува воздухом. Как показано на фиг.4, половина 30 штампа содержит поверхность 32 для штамповки бруска и боковые стенки 36. Штамп 30 изготовлен из пористого материала. Боковые стенки 36 являются пористыми, благодаря чему поры штамповочной поверхности 32 сообщаются с атмосферным давлением через поры стенки 36. Таким образом, нет никаких препятствий для прохождения воздуха из полости штампа наружу. Таким образом, для воздуха открыт путь, по которому он может непрерывно проходить от штамповочной поверхности штампа сквозь сам штамп в атмосферу снаружи него.

Ни боковая стенка 36, ни штамповочная поверхность 32, ни, в общем, параллельная ей внутренняя стенка 33 штампа не герметизированы, что позволяет воздуху свободно проходить сквозь них. В необязательном порядке может использован выталкиватель 34, расположенный по центру внутри штампа. Применение выталкивателей хорошо известно в данной области техники. Боковые стенки 36 опираются на основание 38.

Принцип действия будет рассмотрен на конкретном примере применительно к брускам мыла. Когда устройство находится в действии, заготовка куска мыла 40 подается в такое положение, в котором она находится между двумя половинами 30 штампа. Как можно видеть на фиг.20, размещение заготовки 40 в определенном положении на половине штампа обычно приводит к захватыванию воздуха между этой заготовкой, с одной стороны, и поверхностью 32 для штамповки брусков и выталкивателем 34, с другой стороны. Этот воздух показан стрелками С в промежутке между заготовкой и штамповочной поверхностью штампа и выталкивателем. Однако благодаря тому, что половина штампа является пористой, воздух здесь не запирается. Этот воздух сообщается с атмосферным давлением через поры в поверхностях 32 и 33 и боковых стенках 36. Следовательно, применение пористого штампа, согласно настоящему изобретению, позволяет избежать нарастания давления, которое могло бы произойти в противном случае. В результате следует предполагать, что при этом не нужно будет придавать заготовке соответствующую форму, чтобы избежать возникновения давления, а также не будет возникать необходимость в замедлении темпа производства для того, чтобы улучшить качество поверхности готового бруска.

По мере продолжения процесса эти половины штампа перемещаются таким образом, чтобы придти в точки, в которых они находятся в непосредственной близости одна относительно другой или же даже соприкасаются друг с другом, в результате чего поверхности 32 входят каждая в контакт с мылом, благодаря чему оно принимает желаемую форму и получает на своей поверхности соответствующий отпечаток. Затем штампы отводят один от другого и, если такое желательно, выталкивание готового мыла осуществляют с помощью выталкивателя 34.

Предпочтительно, чтобы микропоры распределены были равномерно в пределах значительной части поверхностей штампа, приходящих в контакт с бруском.

"Половина штампа", как понимается, содержит одну штамповочную поверхность штампа даже в том случае, если вторая аналогичная поверхность и не используется.

Способ предназначен для штамповки брусков моющих средств и иной продукции такого рода. Способ включает операции: подачу состава моющего средства в штамповочное средство, имеющее, по меньшей мере, одну пористую половину штампа, штампуют этот состав с применением по меньшей мере одной половины пористого штампа для формования штамповочного бруска моющего средства и освобождают штамповочный брусок моющего средства из штампа посредством подачи освобождающей текущей среды сквозь пористый штамп к штамповочной поверхности. Технический результат, достигаемый способом - минимизация или уменьшение засорения штампа в процессе штамповки брусков моющего средства. Это уменьшает накопление на половинках штампа некоторого количества остатков моющего средства в процессе их эксплуатации, приводящее к дефектам на поверхности бруска. 10 з.п.ф-лы, 5 ил., 2 табл.

| JP 56038213 А, 13.04.1981 | |||

| DE 1779300 А, 16.09.1971 | |||

| DE 1779104 А, 19.08.1971 | |||

| Устройство для управления преобразователем | 1986 |

|

SU1467708A2 |

| US 3003190 А, 10.10.1961 | |||

| US 4648829 А, 10.03.1987 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Пресс-форма для вулканизации резинокордных оболочек | 1980 |

|

SU889468A1 |

| US 4985186 А, 15.01.1991. | |||

Авторы

Даты

2003-03-27—Публикация

1997-12-24—Подача