Настоящее изобретение относится к устройству, способу и установке для штамповки пластичного материала с использованием пресс-формы для изготовления изделия, имеющего определенную форму. Конкретно, оно относится к способу штамповки бруска из моющего вещества.

Термин "брусок из моющего вещества" подразумевает таблетку, брикет или брусок, в котором содержание поверхностно-активного вещества, которое включает мыло, синтетическое активное моющего вещество или их смесь, составляет по меньшей мере, 20% вес. бруска.

При изготовлении брусков из моющего вещества предварительно отформованная смесь, включающая все компоненты бруска, обычно экструдируется из сопла для формирования непрерывного "стержня", который нарезается на меньшие куски заранее определенной длины, обычно называемые "заготовками". Эти "заготовки" затем подаются на станок для штамповки или, в альтернативном варианте, на них наносится клеймо на одну или более поверхность с помощью, например, пресс-формы с такими же габаритами, что и поверхность бруска. Поверхность бруска подвергается удару или силовому воздействию посредством, например, киянки или пресс-формы в форме валика.

Станки для штамповки обычно имеют пресс-форму, состоящую из двух половинок, каждая из которых имеет поверхность, которая контактирует с заготовкой в процессе штамповки. Эти поверхности приспособлены для закрывания на заранее установленном разделительном расстоянии, таким образом сжимая заготовку между половинками пресс-формы, чтобы придать бруску его окончательную форму и внешний вид, а затем разделить. Избыточная смесь выдавливается через половинки пресс-формы при их закрывании. Это обычно называется "облой". Облой затем отделяется от бруска мыла с помощью проведения бруска через отверстия в "пластине для снятия облоя".

Обычные станки для штамповки с помощью пресс-формы включают станки со "штифтовой пресс-формой", в которых пара противоположных элементов пресс-формы или половинок пресс-формы стыкуются на этапе уплотнения, и станок с "коробчатой пресс-формой", в котором пара противоположных элементов пресс-формы штампуют брусок, удерживаемый внутри сквозного отверстия в раме коробки, но не стыкуются во время уплотнения, причем периферийная поверхность бруска ограничена рамой коробки.

Половинки пресс-формы часто снабжены вставкой пресс-формы или эжектора. Обычно они удерживаются закрытыми внутри половинками пресс-формы с помощью пружин, но могут быть раскрыты с помощью толчка от сжатого воздуха или механического приспособления, чтобы способствовать освобождению бруска из пресс-формы. Во время закрывания половинок пресс-формы может быть использован вакуум, чтобы удалить воздух, задержавшийся в полости пресс-формы между бруском моющего вещества и поверхностью пресс-формы, а в случае с вращающимися пресс-формами этот вакуум способствует удерживанию брусков на месте во время вращения.

Штамповка брусков моющего вещества с помощью пресс-формы осуществляется для того, чтобы придать этим брускам повторяемую форму, гладкую поверхность и/или чтобы нанести рисунок, такой как логотип, торговый знак или другой подобный знак, по меньшей мере, на часть поверхности бруска.

Тем не менее, в результате блокировки пресс-формы, то есть накопления моющего вещества, остающегося на половинках пресс-формы во время непрерывной эксплуатации пресс-формы, часто получаются бруски с видимыми дефектами поверхностей, или они не сходят с поверхности пресс-формы.

Были предложены многочисленные решения этих проблем. Одно из решений предусматривает охлаждение половинок пресс-формы во время операции штамповки. При охлаждении расходуются ценные ресурсы, особенно источники энергии.

Другое решение описано в патенте Великобритании А-746769, в котором описана установка пресс-формы, которая включает коробку пресс-формы и пару сопутствующих элементов пресс-формы, выполненных из пластмасс, включающих полимеры с определенным модулем упругости. Недостаток этой системы состоит в том, что для пресс-формы необходим антиадгезив, чтобы предотвратить адгезию моющего вещества и его накопление на пресс-формах, а также повреждение поверхностей сжатых после этого брусков.

В патенте США 181757, выданном Лукову, описана форма для мыла.

В патенте США 3127457, выданном Пинто, описана фтороуглеродная пленка, используемая как антиадгезив при формовке изделий из полиуретана.

В патенте США 3539144, выданном Краггу, описана литейная форма для изготовления пенополиуретана, которая включает структурный литьевой шаблон для формовки и покрытие из горячего вулканизированного силиконового каучука, нанесенное на структурный шаблон, а также холодный вулканизированный силиконовый каучук, нанесенный на горячий вулканизированный силиконовый каучук.

В патенте США 3889919, выданном Лэдни, описана пластмассовая отводная вставка для формовочной камеры, предназначенной для формовки пластмассовых деталей. Полость 26 литейной формы включает периферийную губу 28.

В патенте США 4035122, выданном Кавана, представлено устройство для экономии мыла путем прессования остатков мыльных брусков.

В патенте США 4076207 описана пресс-форма для пищевых продуктов, включающая облицовку и жесткий держатель, в которой облицовка имеет обод для крепления к держателю.

В патенте США 4809945, выданном Русселю, описана полость литейной формы для использования при отливке изделий, таких как бруски мыла.

В патенте США 5332190, выданном Ватанабу, описана эластичная пресс-форма для отливки, состоящая из слоистой эластомерной пленки, глубинный слой которой не содержит наполнителей.

В патенте США 5269997 предложено оборудовать каждую из двух пресс-форм формы для мыла мембранным разделительным элементом из эластомера, растянутым поперек их поверхностей. Такая система будет сложной в эксплуатации при производительности, необходимой для коммерческого производства, тонкое покрытие будет предрасположено к разрыву, а воспроизведение логотипа будет нечетким.

В документе WO 96/00278 описано устройство для штамповки бруска из моющего вещества, включающего пресс-форму, причем пресс-форма имеет, по меньшей мере, одну поверхность для штамповки бруска, при этом поверхность для штамповки бруска имеет эластомерное покрытие, а общая толщина этого эластомерного покрытия составляет менее 200 микрон. В предпочтительном варианте выполнения эластомерное покрытие представляет собой единый эластомерный материал поверхности для штамповки бруска.

Другое решение предложено в ЕР 276971 и в патентах США 4793959 и 4822273, причем оно подразумевает использование двух элементов пресс-формы, каждый из которых включает неэластомерную и эластомерную часть. Эластомерная часть, которая контактирует с бруском из мыла во время процесса штамповки, включает эластомерное покрытие толщиной, по меньшей мере, 200 микрон, имеющее модуль упругости в пределах определенного диапазона.

Изготовление пресс-форм с толстым покрытием представляет собой сложный и дорогостоящий процесс. Следовательно, очень желательно максимально увеличить срок эксплуатации таких покрытий.

В патенте Великобритании А-2276345 описан процесс изготовления изделий, таких как бруски мыла, с использованием литейных форм, которые имеют, по меньшей мере, на части своей поверхности материал с модулем упругости в определенном диапазоне. Литейная форма, представленная в виде примера, может иметь острые кромки, на которых встречаются кромка участка, имеющего данный модуль упругости, и основание литейной формы.

Трудность, с которой пришлось столкнуться при использовании эластомерных покрытий, состоит в том, что срок их эксплуатации невелик, порядка нескольких дней или более. Ясно, что это создает проблемы.

Небольшой срок эксплуатации эластомерных покрытий для пресс-форм является результатом большой нагрузки, которую испытывает кромка пресс-формы во время операции прессования мыла. Это дает в результате при штамповке мыла большие поперечные силы, которые имеют тенденцию к отрыву эластомерного покрытия от металлического основания пресс-формы. Эта проблема сводит на нет преимущества использования пресс-форм с эластомерным покрытием, которые, например, дают возможность избегать использования дорогих охлаждаемых металлических пресс-форм.

Технической задачей изобретения является создание такого устройства для штамповки основы, в котором нагрузка, которой подвергаются эластомерные покрытия, уменьшена путем использования обода или фланца, имеющего большую жесткость, чем эластомерное покрытие пресс-формы, особенно такое, которое само также покрыто эластомером.

Поставленная задача достигается за счет того, что в устройстве для штамповки основы, содержащем пресс-форму, имеющую, по меньшей мере, одну поверхность для штамповки основы, покрытую эластомерным покрытием, причем эта поверхность для штамповки основы имеет обод с более высокой жесткостью, чем эластомерное покрытие, обод образует фланец, расположенный заподлицо или простирающийся за рабочую кромку эластомерного покрытия пресс-формы.

Кромка или фланец предпочтительно выполнены из металла или другого твердого или жесткого материала. Использование металлической кромки дает в результате уменьшение разрыва эластомера путем снижения нагрузки, которой он подвергается. Предпочтительно, чтобы кромка выступала за ведущую кромку эластомера и, таким образом, во время штамповки защищала эластомер от приложенных нагрузок. Это значительно увеличивает срок эксплуатации пресс-формы, покрытой эластомером, и позволяет пользоваться преимуществом пресс-форм с нанесенным покрытием без недостатка, состоящего в чрезвычайно коротком сроке эксплуатации.

Хотя может быть легче изготовить кромку из такого же материала, как и пресс-форму, это не является необходимым.

Кромка или фланец может быть выполнена из различных материалов, включая пластики уретана и композиционные материалы. В предпочтительном варианте выполнения кромка имеет конструкцию в виде буквы "Т" или зонтика, где эластомер защищен под верхней частью зонтика.

Настоящее изобретение особенно подходит для пресс-форм, используемых для изготовления брусков из моющего вещества, которые имеют боковые стенки, выступающие, в основном, перпендикулярно продольной оси бруска, то есть "бруски с поясом". Эластомерные пресс-формы для брусков с поясом, как принято считать, испытывают даже большую нагрузку, чем эластомерные пресс-формы для брусков без вертикальной боковой стенки или для которых вертикальная боковая стенка выступает только на небольшую процентную долю высоты бруска.

Предполагается, что кромка или фланец в соответствии с настоящим изобретением могут также быть использованы на пресс-форме, которая сама изготовлена из эластомерного материала, а не только покрыта им. Кромка будет обычно выполнена из более твердого материала, чем пресс-форма.

Поставленная задача решается также за счет того, что в способе формования эластомерных покрытий в устройстве, описанном выше, осуществляют следующие этапы:

i) предварительное нагревание устройства посредством химических и/или механических средств для формирования связывающей поверхности для эластомерного покрытия;

ii) нанесение эластомерного покрытия на устройство.

Поставленная задача решается также за счет того, что в способе штамповки бруска из моющего вещества, осуществляют следующие этапы:

i) используют устройство, описанное выше;

ii) вводят смесь для изготовления бруска из моющего вещества в пресс-форму;

iii) осуществляют штамповку смеси в пресс-форме для формирования штампованного бруска;

iv) извлекают брусок из пресс-формы.

Для лучшего понимания вышеуказанного и других признаков и преимуществ настоящего изобретения необходимо сослаться на следующее детальное описание предпочтительных вариантов выполнения и прилагаемые чертежи, на которых:

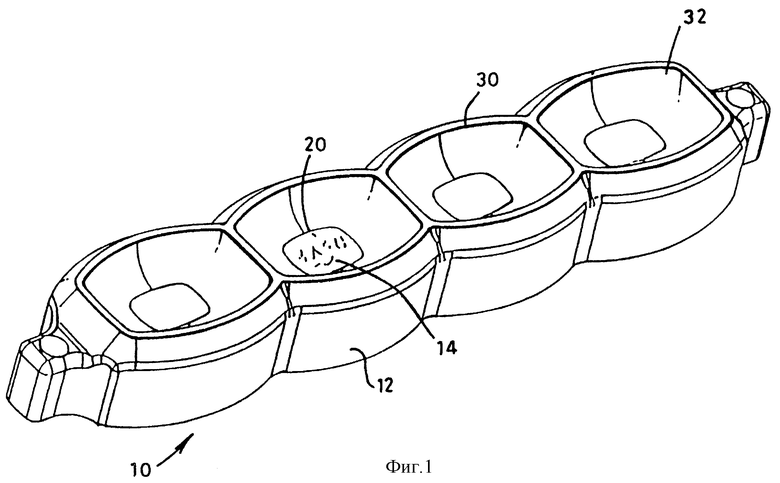

фиг. 1 представляет собой вид в перспективе пресс-формы в соответствии с настоящим изобретением;

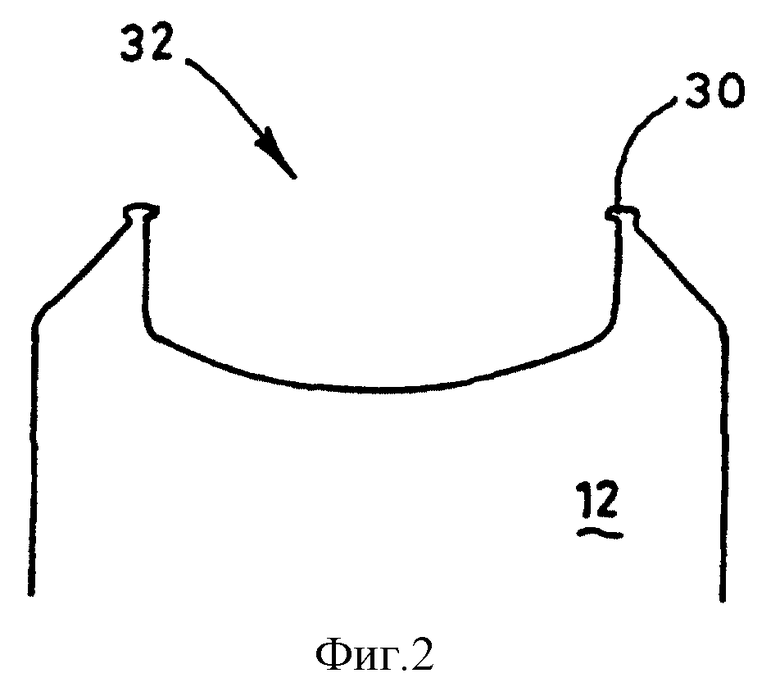

фиг.2 представляет собой поперечное сечение пресс-формы в соответствии с настоящим изобретением;

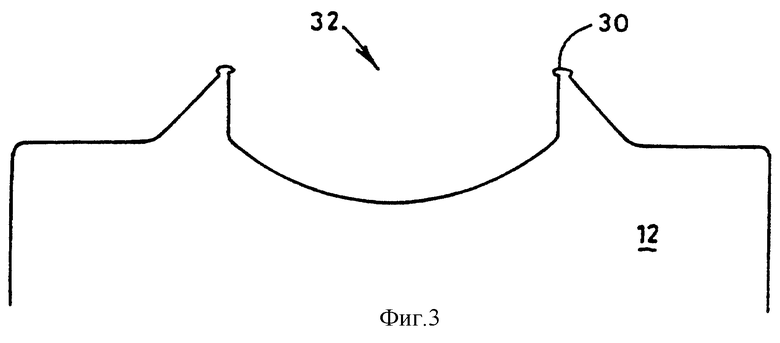

фиг. 3 представляет собой вид спереди в поперечном сечении пресс-формы в соответствии с настоящим изобретением;

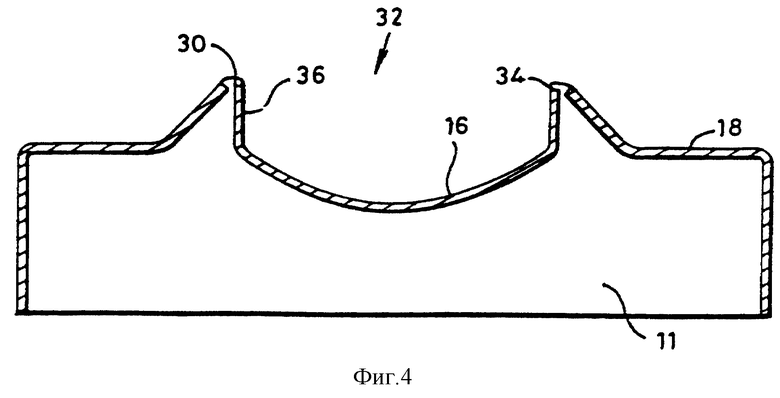

фиг. 4 представляет собой поперечное сечение в соответствии с фиг.3, где пресс-форма покрыта эластомерным покрытием.

Использование толстых эластомерных покрытий при штамповке брусков из мыла описан в ЕР 276971 и в патентах США 4793959 и 4822273, сущность которых представлена в настоящем документе для ссылки.

Далее термин "декорирование поверхности" означает однородную форму, гладкую поверхность, рисунок, такой как логотип, товарный знак или другой подобный знак.

Термин "эластомерный" в соответствии с настоящим изобретением означает материал, определенный в соответствии с ISO (Международная организация стандартов) 1382 как "эластомер" или "каучук". Также в определение "эластомерных" материалов в соответствии с настоящим изобретением включены термопластичные эластомеры и сополимеры, а также смеси эластомеров, термопластичных эластомеров и каучуков.

Эластомеры определены как полимеры с длинными гибкими цепями, независимые в сыром материале и трансформированные через вулканизацию или агенты сшивания, которые вводят поперечную межмолекулярную связь и образуют структуру с сеткой поперечной межмолекулярной связи. Структура сетки поддерживает движение макромолекулярных цепочечных молекул и в результате быстро возвращается к своим первоначальным габаритам и форме после деформирования с помощью силы и снятия этой силы.

При увеличении температуры эластомер проходит через эластичную фазу после размягчения и сохраняет свою эластичность и модуль упругости вплоть до достижения температуры разложения.

Термопластичные эластомеры включают аморфную и кристаллическую фазы. Аморфная фаза имеет температурный интервал размягчения ниже окружающей температуры и, таким образом, действует как эластичная пружина, когда кристаллические сегменты, чей температурный интервал размягчения выше комнатной температуры, действуют как места образования поперечной связи.

Предпочтительно, эластомерный материал в соответствии с настоящим изобретением выбирается из классов, описанных в документе D1418 Американского общества испытаний и материалов, который включает:

1. Эластомеры с ненасыщенной углеродной цепью (класс R), включающие натуральные каучуки, например Стандартный малазийский каучук, бутадиен, например типа "Буна" от фирмы "Бунавек Халc"; и сополимер бутадиена и акрилонитрила, например, "Пербутан" от фирмы "Байер".

2. Эластомеры с насыщенной углеродной цепью (класс М), включающие этиленпропиленовые типы, например, "Нордель" от фирмы "Дюпон", и фторсодержащие типы, например, "Витон" от фирмы "Дюпон".

3. Замещенные силиконовые эластомеры (Класс Q), включающие жидкие силиконовые каучуки, например "Силастик 9050/50 Р (А+В)" от фирмы "Доу Корнинг".

4. Эластомеры, содержащие углерод, азот и кислород в полимерной цепи (Класс U), включающие полиуретаны, например, полиуретаны от фирмы "Белзона".

Эластомерный материал, как описано выше, может быть предварительно нагрет, например, путем формирования раствора имеющегося в продаже эластомера, перед нанесением на поверхность пресс-формы. Эластомеры, каучуки, сополимеры и их смеси, в основном, отверждаются или подвергаются образованию поперечных межмолекулярных связей в месте нахождения на поверхности пресс-формы. Например, компоненты, включающие основной эластомерный материал, агенты сшивания и другие материалы, такие как ускорители, могут смешиваться перед нанесением в качестве покрытия. После нанесения на пресс-форму покрытия отверждаются в месте нахождения. Этому может способствовать применение нагревания или другие процессы ускорения, например, давление, радиация или УФ-излучение.

Эластомерный материал может быть использован как в жидком, так и в полутвердом виде. Например, при использовании в виде жидкости две половинки пресс-формы удерживаются на заранее определенном расстоянии друг от друга, чтобы позволить эластомеру занять пространство между двумя частями. Предпочтительно, пресс-форма заполнена эластомером под давлением.

В некоторых случаях материалы могут быть растворены с помощью соответствующего растворителя путем его нанесения на пресс-форму и последующего удаления растворителя.

В случае с термопластичными материалами они могут нагреваться до расплавленного состояния в пресс-форме, охлаждаться и повторно отверждаться.

Материалы, применимые в качестве эластомерных покрытий в настоящем изобретении, будут иметь модуль упругости предпочтительно в диапазоне от 0,1 до 50 МПа, наиболее предпочтительно от 1 до 35 МПа.

Модуль упругости эластомерного покрытия может быть измерен путем записи силы, необходимой для образования вмятины в покрытии, как функции глубины углубления. Обычно может быть использован индентор со сферическим наконечником, и определяется наклон, "s", силы как функция глубины углубления по отношению к мощности 3/2. Глубина углубления представляет собой перемещение индентора внутрь покрытия после его первого контакта с поверхностью этого покрытия. В основном, необходимо откорректировать измеренную глубину для податливости измерительного прибора. То есть, реальная глубина углубления, d, связана с измеренной очевидной величиной d' с помощью следующего выражения:

D=d'-(F•C),

где F представляет собой силу индентирования. Податливость С определяется путем сжатия индентора относительно жесткой поверхности и записи явного смещения как функции приложенной силы, которая имеет уклон, равный С. Модуль эластичности Е подсчитывается на основе следующего выражения:

Е=3/4:s 1/(R)1/2(1-b2),

где s=F/d3/2, R представляет собой радиус сферического наконечника индентора, a b представляет собой коэффициент Пуассона для покрытия, который для эластомеров равен, примерно, 0,5.

При определенных условиях, которые будут описаны далее, вышеуказанный способ идентирования может дать неправильно большие величины модуля упругости из-за влияния жесткого материала, на который нанесено покрытие. Чтобы благополучно избежать этой проблемы, необходимо обеспечить, чтобы радиус контакта идентора с покрытием не превышал 1/10 толщины покрытия. Радиус контакта "а" соотносится с глубиной углубления на основе следующего выражения:

А-(dR)1/2.

Для покрытия менее 200:m рекомендуется использовать наноиндентор, который может измерять силы идентирования при небольших глубинах углубления с помощью иденторов с наконечниками, имеющими небольшой радиус. Примером такого оборудования является "НаноИндентор II" (Нано-Инструменты). Альтернативой является изготовление толстых (более 200:m) испытательных покрытий, так что может быть использовано более традиционное оборудование для измерения, такое как тестер Инстрон (например, модель 5566).

Предпочтительно, пресс-форма выполняется из жесткого материала, выбранного из металла и их сплавов, например, латуни и других сплавов меди, алюминия и стали, включая углеродистую и нержавеющую сталь, и других неэластомерных материалов, таких как термореактивные и термопластичные смолы, например, сложный полиэфир, эпоксидные смолы, фурановые полимеры, твердые литые полиуретаны; керамические материалы; композиционные и слоистые материалы.

Дополнительные материалы, например, наполнители, могут быть добавлены к эластомерным материалам для модификации их механических свойств и свойств при обработке. Эффект от добавления наполнителя зависит от механического и химического взаимодействия между эластомерным материалом и наполнителем.

Наполнители могут быть использованы для модификации эластомерного материала таким образом, что достигаются желаемые свойства, например, сопротивление разрыву. Пригодные наполнители включают углеродные сажи; кремнеземы; силикаты и органические наполнители, такие как стирол или фенольные смолы.

Другие дополнительные добавки включают модификаторы трения и антиокислители.

Кромка или фланец должен выступать из стенки пресс-формы, чтобы закрывать толщину покрытия полости и, предпочтительно, толщину покрытия за пределами полости. Оптимальные габариты кромки, следовательно, определяются желаемой толщиной покрытия.

Толщина и твердость эластомерного покрытия может быть изменена в соответствии с составом бруска из моющего вещества, температурой обработки и/или параметрами процесса, такими как форма полости в половинках пресс-формы, скорость оборудования для штамповки и разделительное расстояние между половинками пресс-формы, чтобы достичь желаемого результата, например, хорошее извлечение бруска из моющего вещества из пресс-формы. Для пресс-формы, несущей более сложный логотип, или для пресс-форм с более сложными формами, приемлемому освобождению пресс-формы способствует использование более толстых покрытий и более низкого модуля. Аналогично, для смеси в бруске, которая более трудно поддается штамповке, приемлемое освобождение пресс-формы может достигаться с помощью более толстого эластомерного покрытия и/или покрытия, имеющего более низкий модуль упругости.

Устройство в соответствии с настоящим изобретением может быть использовано для штамповки бруска из моющего вещества, включающего поверхностно-активное вещество, которое включает, в основном, мыло или синтетическое моющее вещество, или смесь мыла и синтетического моющего вещества. Оно находит конкретное применение при штамповке мягкого и/или липкого моющего вещества и/или мягких брусков, которые содержат синтетические поверхностно-активные вещества, просвечивающих и прозрачных брусков из мыла, имеющих уменьшенное содержание жирного вещества, например, в диапазоне 63-78% вес. по отношению к общему весу бруска, и брусков, содержащих полезные для кожи вещества, такие как увлажнители, полиолы, жирные кислоты и жирные спирты.

В соответствии со следующей особенностью настоящего изобретения способ штамповки бруска из моющего вещества включает:

i) формирование эластомерного покрытия на пресс-форме, имеющей кромку для предотвращения разрыва эластомерного покрытия;

ii) введение смеси для бруска из моющего вещества в пресс-форму в соответствии с этапом i;

iii) штамповку смеси в пресс-форме для образования штампованного бруска;

iv) извлечение бруска из пресс-формы, предпочтительно таким образом, что поверхностное украшение наносится на брусок легко воспроизводимым образом.

Предпочтительно, эластюмерное покрытие сцепляется со штампующей поверхностью пресс-формы с помощью механических и/или химических средств, чтобы увеличить адгезию между пресс-формой и покрытием.

Особенно желательно, чтобы кромка, используемая для облегчения механического напряжения, сама имела частичное эластомерное покрытие. Преимущественно, покрытие на кромке выполняется тоньше, чем на штампующей поверхности пресс-формы. Например, толщина может варьироваться от 1 до 200 микрон, предпочтительно, от 10 до 50 микрон.

На фиг.1 детально показаны половинки 10, состоящие из отдельных пресс-форм 12. Каждая половинка пресс-формы снабжена на поверхности 14 для штамповки бруска, соответственно, эластомерным покрытием 16 (фиг.4). Эластомерное покрытие также имеется на нерабочей поверхности 18 половинок пресс-формы. Одна половинка пресс-формы снабжена логотипом 20 на поверхности для штамповки бруска. (В некоторых случаях обе половинки пресс-формы будут включать логотип).

Пресс-форма 12 включает металлическую кромку 30, которая выступает внутрь от верхней периферийной части полости 32 для бруска из моющего вещества. Как видно на фиг.4, кромка 30 закрывает верхнюю кромку или обод в основном вертикальной секции с покрытием 16. Предпочтительно, чтобы поверхность 34 кромки 30, которая обращена к полости 32, находилась, по меньшей мере, заподлицо с поверхностью 36 эластомера 16, которая также обращена к полости 32. Еще более предпочтительна конструкция, в которой кромка 34 металлической кромки 30 выступает несколько за пределы поверхности 36 покрытия 16.

С помощью кромки или фланца, в соответствии с настоящим изобретением, пресс-форма конструируется таким образом, что мягкий эластомер около режущей кромки не повреждается, когда пресс-форма врезается в мыло. Это достигается путем защиты мягкого эластомера около кромки пресс-формы с помощью жесткого и более прочного материала. Защита действует как зонтик вокруг кромки пресс-формы, несколько перекрывая мягкий эластомер, предпочтительно, на величину от 0,0254 мм до 0,381 мм. Это защищает мягкий материал от избыточных сил при резании и натяжении, которые ускорили бы повреждение мягкого материала и сделали бы пресс-форму непригодной к работе.

В то время как кромка, ослабляющая механическое напряжение пресс-формы, описана как металлическая, это будет, в основном, зависеть от материала, из которого изготовлена пресс-форма. Обычно кромка будет такой же, как материал, из которого изготовлена пресс-форма. Тем не менее, кромка обычно будет довольно жесткой для защиты этого эластомера.

Настоящее изобретение может быть использовано с традиционным оборудованием для штамповки, таким как Биначчи USN 100.

Предпочтительно, кромка поднутрена, обеспечивая больший механический замок.

ПРИМЕР

Ряд половинок пресс-форм изготавливаются из углеродистой стали и подвергаются электроэррозионной обработке до диапазона величин шероховатости (Ra), обезжириваются ацетоном, обрабатываются грунтом и покрываются рядом эластомерных материалов.

Серия латунных половинок пресс-формы также используются в примерах. Аналогично, они обезжириваются ацетоном, обрабатываются грунтом, а затем на них наносится покрытие.

Эластомерные покрытия выполняются из полиуретана. Полиуретан подготавливается начиная с:

а) Андур 80-5АР - основанный на простом полиэфире жидкий завершающийся изоцианатом форполимер.

Поставщик: компания "Андерсон Девелопмент", 1415 Е Мичиган Стрит, Адриан, MI 49221-3499;

отверждается с помощью b) Воронала 234 - отвердителя 630-Триола

Поставщик: компания "Доу Кемикал" 2040. Мидланд, MI 48674.

Состав бруска, используемого в приведенном примере следующий:

Композиция А, весовые %:

Безводное мыло на твердом животном жире - 52,3

Безводное мыло на основе кокоса - 29,9

Жирная кислота кокоса - 5,2

Вода и второстепенные добавки - До 100

Композиция В, весовые %:

Коцил изэтионат натрия - 27,0

Кокоамидопропил бетаин - 5,0

Полиэтилен гликоль, молекулярный вес - 33,12

Жирная кислота - 11,0

Стеариновокислый натрий - 5,0

Вода + второстепенные добавки - До 100

Композиция С, весовые %:

Коцил изэтионат натрия - 49,78

82/18 мыло - 8,31

Стеариновокислый натрий - 2,98

Алкилбензол сульфонат - 2,02

Стеариновая кислота - 20,15

Жирная кислота кокоса - 3,08

Изэтионат натрия - 4,68

Вода + второстепенные добавки - До 100

Пресс-формы имеют металлические кромки, как представлено позицией 34 на фиг.4. Металлические кромки ослабляют механическое напряжение на верхней периферической части полости во время штамповки и в результате продлевают срок эксплуатации покрытия.

Очевидно, что специфичные формы изобретения, описанные выше, предназначаются быть представленными только в том случае, когда в них могут быть внесены определенные изменения без отхода от принципов, ясно изложенных в описании. Соответственно, для определения полного объема настоящего изобретения необходимо ссылаться на следующую формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВАНИЯ БРУСКОВ ДЕТЕРГЕНТА | 1997 |

|

RU2195469C2 |

| ШТАМП И СПОСОБ ШТАМПОВАНИЯ БРУСКОВ МОЮЩЕГО СРЕДСТВА | 1998 |

|

RU2203313C2 |

| ШТАМП И СПОСОБ ДЛЯ ШТАМПОВКИ ПЛАСТИЧНОГО МАТЕРИАЛА | 1997 |

|

RU2201350C2 |

| ФОРМА ШТАМПА, СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ШТАМПА И СПОСОБ ФОРМОВАНИЯ ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ ФОРМЫ ШТАМПА | 1999 |

|

RU2223173C2 |

| ПЕРСОНАЛЬНЫЙ ОЧИЩАЮЩИЙ БРУСОК С УСИЛЕННЫМ ОСАЖДЕНИЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2188853C2 |

| БРУСОК МЫЛА, УПАКОВКА, СОДЕРЖАЩАЯ БРУСОК МЫЛА, И СПОСОБ УПАКОВКИ БРУСКА МЫЛА | 1998 |

|

RU2183663C2 |

| ЭКСТРУДИРОВАННЫЕ МНОГОФАЗНЫЕ БРУСКИ, ДЕМОНСТРИРУЮЩИЕ ВНЕШНИЙ ВИД ИСКУСНО ИЗГОТОВЛЕННЫХ ВРУЧНУЮ, СПОСОБЫ ИХ ПРОИЗВОДСТВА И СПОСОБЫ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2337947C2 |

| ФОРМОВАННОЕ МОЮЩЕЕ СРЕДСТВО И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2002 |

|

RU2303052C2 |

| МОЮЩИЕ БРУСКИ, ВКЛЮЧАЮЩИЕ АКТИВИЗИРУЮЩИЕ ПОРОШКИ ДЛЯ ДОСТАВКИ ПОЛЕЗНОЙ ДОБАВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННЫХ БРУСКОВ | 1998 |

|

RU2188854C2 |

| БРУСКИ ЖИРНОКИСЛОТНОГО МЫЛА/ЖИРНОЙ КИСЛОТЫ, КОТОРЫЕ ПЕРЕРАБАТЫВАЮТСЯ И ИМЕЮТ ХОРОШУЮ ПЕНУ | 2004 |

|

RU2361907C2 |

Устройство для штамповки бруска из моющего вещества, содержащего мыло, синтетическое активное моющее вещество или их смесь. Пресс-форма устройства для штамповки бруска из моющего вещества имеет, по меньшей мере, одну штампующую поверхность, по меньшей мере, с одним эластомерным покрытием и включает обод, имеющий большую жесткость, чем эластомерное покрытие. Хорошее извлечение брусков из моющего вещества из пресс-формы возможно без охлаждения пресс-форм. Обод образует фланец, расположенный заподлицо или простирающийся за рабочую кромку эластомерного покрытия пресс-формы. Способ формования эластомерных покрытий в устройстве включает предварительное нагревание устройства посредством химических и/или механических средств для формирования связывающей поверхности для эластомерного покрытия, нанесение эластомерного покрытия на стенки пресс-формы. Способ и пресс-форма обеспечивают увеличение срока эксплуатации пресс-форм с эластомерным покрытием за счет снижения нагрузки, которой подвергается эластомер. 3 с. и 6 з.п.ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОНИЦАЕМОСТИ ВОЛОКНИСТО-ПОРИСТЫХ МАТЕРИАЛОВ И ИХ ПАКЕТОВ | 2005 |

|

RU2276345C1 |

| Пресс-форма для вулканизации резинокордных оболочек | 1980 |

|

SU889468A1 |

| US 4098856 А, 04.07.1978 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Электрогидравлический регулятор подачи электроэрозионного станка | 1977 |

|

SU742094A1 |

| Пресс-форма для прессования крупноразмерных изделий | 1955 |

|

SU109372A1 |

| УСТРОЙСТВО ДЛЯ ДВУХСТОРОННЕЙ МАРКИРОВКИ ПОЛИХЛОРВИНИЛОВЫХ ТРУБОК | 0 |

|

SU276971A1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| Пресс-форма для изготовления полых деталей сложной конфигурации из эластичного материала | 1978 |

|

SU672047A2 |

Авторы

Даты

2002-05-10—Публикация

1997-12-19—Подача