Предлагаемый способ относится к металлургии редких металлов, в частности к способам получения галлия из отходов, содержащих полупроводниковые соединения галлия.

Известное производство галлия основано на осаждении галлия из алюминатных растворов [1].

Наиболее близким техническим решением является способ переработки отходов полупроводниковых соединений галлия, основанный на их термической обработке в окислительной атмосфере при 600oС [2].

Недостатком данного способа является невозможность переработки фосфида галлия и смешанных фосфидо-арсенидных отходов; низкое качество получаемых продуктов, что требует проведения дополнительных операций, необходимых для получения галлия и очистки его от примесей. Это существенно снижает степень извлечения галлия.

Технический результат изобретения выражается в повышении извлечения галлия в конечный продукт и универсальности процесса переработки смеси различных отходов галлия.

Он достигается тем, что в способе переработки отходов полупроводниковых соединений галлия, включающем термическую обработку смеси в присутствии окислителя, выщелачивание спека, отделение Аs, Р, Sb путем осаждения и выделение галлия из раствора электролизом согласно изобретению проводят смешение измельченных отходов с гидроксидом натрия, твердым окислителем и замедлителем-разрыхлителем, термическую обработку ведут нагревом до температуры 340-450oС, выщелачивание полученного спека проводят водой и элементы Аs, Р, Sb отделяют осаждением путем добавления к выщелаченному раствору щелочи или оборотного электролита. В качестве твердого окислителя используют Na2О2, NaNO3, NaNО2, а в качестве замедлителя-разрыхлителя используют карбонат натрия или предварительно полученный фосфато-галлатный, арсенато-галлатный, антимонато-галлатный или фосфато-арсенато-галлатный спек. Компоненты смеси берут в следующем массовом соотношении - отход:гидроксид натрия:окислитель:замедлитель-разрыхлитель, равном (1-1,5):(0,75-1,5):(0,75-1,5):(0,5-2), а осаждение Р, As, Sb проводят в виде фосфата, антимоната или арсената натрия при концентрации NaOH в растворе 130-190 г/л.

Сущность способа заключается в следующем.

В основе вскрытия отходов лежит следующая суммарная реакция:

5GaP+12NaOH+8NaNО3=5NaGaО2+5Na3PО4+4N2+6Н2О+Q (1)

При соотношении массы щелочи к массе отходов менее 0,75 происходит неполное вскрытие и соответственно низкое извлечение галлия. При увеличении соотношения массы щелочи к массе отходов более 1,5 непроизводительно расходуется щелочь и происходит сплавление смеси, что затрудняет последующее выщелачивание.

При снижении соотношения окислитель:отход менее 0,75 происходит неполное вскрытие, возможно выделение водорода, фосфора, мышьяка и образование взрывоопасных смесей. При увеличении соотношения окислитель:отход более 1,0 происходит разрушение реактора (Na2O2), а в случае использования NaNO2, NaNO2 соответствующие ионы попадают в галлатно-щелочной раствор и снижают выход по току при электрохимическом выделении галлия.

Введение замедлителя-разрыхлителя необходимо для предотвращения интенсивного разогрева смеси, преводящего к самовозгоранию мышьяка и фосфора. Разрыхляющее действие приводит к образованию пористого спека, который легко извлекается из реактора и легко растворяется в воде. При соотношении замедлитель-разрыхлитель: отход менее 0,5 происходит сильный разогрев и воспламенение продуктов реакции. При увеличении соотношения замедлитель-разрыхлитель: отход более 2,0 не хватает тепла, выделяющегося по реакции (1), для поддержания процесса окисления, что приводит к неполному вскрытию отходов.

Температура 340-450oС для смесей различного состава является необходимой и достаточной для начала самопроизвольного процесса, протекающего по реакции (1).

Выщелачивание спека осуществляют водой для предотвращения попадания в галлатно-щелочной раствор железа и легирующих элементов из отходов. При выщелачивании кислотами в раствор переходит железо, а при выщелачивании раствором щелочи в него переходят легирующие примеси.

Отделение элементов As, P, Sb проводят за счет высаливающего эффекта NaOH, добавляемого к раствору после выщелачивания, содержащему галлат, фосфат (антимонат и/или арсенат) натрия. При концентрации NaOH менее 130 г/л происходит неполное выделение в осадок фосфата (антимоната или арсената) натрия, при концентрации NaOH выше 190 г/л ухудшаются показатели процесса электролиза галлия.

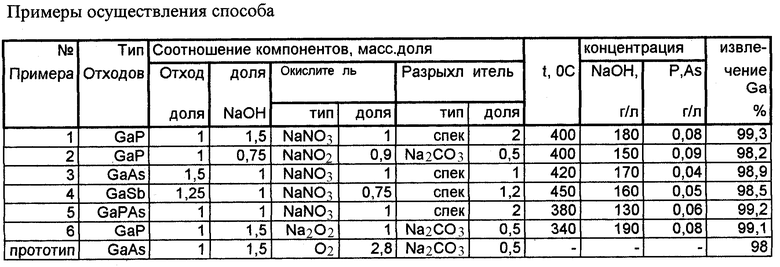

Предложенный способ иллюстрируется следующими примерами.

Пример 1.

100 г отходов фосфида галлия, измельченного до крупности 0,5-2 мм, смешивают со 150 г NaOH, 100 г NaNO3, 200 г измельченного (0,5-1 мм) оборотного спека, содержащего галлат и фосфат натрия, помещают в тигель из нержавеющей стали (или никеля) и нагревают до температуры 400oС. При температуре 400oС начинается самопроизвольная реакция (1), продолжающаяся 5-10 мин. По окончании реакции полученный пористый спек извлекают из тигля и выщелачивают водой. Степень вскрытия фосфида галлия составляет 99,3%. При этом в раствор переходят галлат и фосфат натрия, а в осадке остаются соединения железа и легирующих примесей. После фильтрации в галлатно-фосфатном растворе концентрацию щелочи доводят при нагревании 70-80oС до 180 г/л, и полученный раствор охлаждают до комнатной температуры. При этом кристаллизуется фосфат натрия, который отделяют фильтрацией и промывают на фильтре раствором, содержащим 180 г/л NaOH. В результате получают галлатно-щелочной раствор, содержащий 45,5 г/л Ga и 0,08 г/л Р и осадок ортофосфата натрия, содержащий не более 0,2% Ga. Полученный галлатно-щелочной раствор направляют на электрохимическое выделение галлия.

Данные по другим примерам осуществления способа в зависимости от состава отходов и условий проведения, а также пример по прототипу приведены в приложенной таблице.

Как видно из таблицы, использование предложенного способа по сравнению с прототипом позволяет повысить извлечение галлия, сократить расход окислителя и перерабатывать различные виды отходов, в том числе и смешанные.

Литература

1. Химия и технология редких и рассеянных элементов. Под ред. чл.-корр. АН СССР К.А. Большакова, ч. 1. М.: Высшая школа, 1976, с. 255.

2. Крейн О.Е. Отходы рассеянных редких металлов. М.: Металлургия, 1985, с.46-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ГАЛЛИЯ | 2014 |

|

RU2554253C2 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2413012C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА ФЛОТАЦИИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2541231C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЛОТОКОНЦЕНТРАТА ШЛАМА ЭЛЕКТРОЛИЗА МЕДИ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2451760C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКОВИСТЫХ ПОЛУПРОДУКТОВ СУРЬМЯНИСТОГО ПРОИЗВОДСТВА | 1992 |

|

RU2048550C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ГАЛЛИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237740C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И ВОДНЫХ РАСТВОРОВ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ ОТ МЫШЬЯКА | 1993 |

|

RU2100288C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО В ТОВАРНУЮ ПРОДУКЦИЮ | 2012 |

|

RU2513846C1 |

Изобретение относится к области производства редких металлов и, в частности, переработки отходов полупроводниковых соединений на основе галлия. Способ заключается в том, что отходы галлия смешивают с гидроксидом натрия, твердым окислителем и замедлителем-разрыхлителем, нагревают до 340-450oС, выщелачивают полученный спек водой и осаждают элементы Р, As, Sb добавлением к выщелаченному раствору щелочи или оборотного электролита. В качестве твердого окислителя используют Na2О2, NaNO3 или NaNО2, а в качестве замедлителя-разрыхлителя используют карбонат натрия или предварительно полученный фосфато-галлатный, арсенато-галлатный, антимонато-галлатный или фосфато-арсенато-галлатный спек. Компоненты смеси берут в следующем массовом соотношении - отходы: гидроксид натрия:окислитель:замедлитель-разрыхлитель, равном (1-1,5):(0,75-1,5):(0,75-1,5):(0,5-2). Осаждение элементов (Р, As, Sb) проводят в виде фосфата, арсената или антимоната натрия при концентрации NaOH в растворе 130-190 г/л. Способ позволяет повысить извлечение галлия в конечный продукт и достигнуть универсальности процесса переработки смеси различных отходов галлия. 3 з.п. ф-лы, 1 табл.

| КРЕЙН О.Е | |||

| Отходы рассеянных редких металлов | |||

| - М.: Металлургия, 1985, с.46-48, рис.20 | |||

| RU 94044822 А1, 20.04.1997 | |||

| US 4198231, 15.04.1980 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2003-03-27—Публикация

1997-12-11—Подача