Изобретение относится к области металлургии редких металлов, а более конкретно к способам его извлечения из твердых галлийсодержащих материалов, в том числе отходов алюминиевых заводов.

Известен способ извлечения галлия из пылей электролиза алюминия (Патент СССР №1811708, кл. С 22 В 58/00, заявл. 18.06.91, опубл. 20.05.95, БИ №14). Способ предусматривает высокотемпературный обжиг исходного материала, сульфатизацию серной кислотой и водное выщелачивание. Применение пирометаллургического процесса делает технологию весьма затратной. Что касается гидрометаллургической части способа, то применение кислоты требует дорогостоящего оборудования, а извлечение галлия в кислую среду не обеспечивает условий для его прямого электрохимического восстановления, а требует дополнительного концентрирования и отделения примесей.

Другой известный способ (Патент США №4725414, МПК С 01 G 15/00, 1987) требует спекания пылей электролиза алюминия со щелочным флюсом, взятым в количестве 5-50% от массы сырья. Спек выщелачивают при температуре 80-100°С минеральной кислотой, а затем из раствора выделяют галлий. Этот способ по своей концепции мало отличается от предыдущего аналога и ему присущи те же недостатки.

Известен способ извлечения галлия из пылей электролиза алюминия (Патентная заявка Японии №60-166224 МПК С 01 G 17/00, С 22 В 58/00, заявл. 03.02.84, опубл. 29.08.85), включающий последовательно флотационное обогащение, прокалку, кислотное выщелачивание при высокой температуре, добавление в полученную суспензию восстановителя для восстановления двух- или трехвалентного железа, фильтрацию и нейтрализацию щелочью для выделения галлия в виде гидроксида. Способ также отличается сложностью и многозвенностью.

Известен способ извлечения галлия из твердых углеродсодержащих отходов алюминиевого производства (Патент РФ №2092601, МПК С 22 В 58/00, С 01 G 15/00, заявл. 07.08.92, опубл. 10.10.97). Исходный материал нагревается в окислительной атмосфере со скоростью 10-300°С/с до температуры, превышающей на 50-100°С точку плавления получаемого шлака. Полученные субоксиды конденсируются. Очевидно, что при среднем содержании галлия в отходах на уровне 0,05 мас.% удельные энергозатраты, необходимые для плавления глиноземистых шлаков, очень велики. Кроме того, не определены операции восстановления галлия.

Известен комбинированный щелочной способ извлечения галлия из отходов производства первичного алюминия (А.с. СССР №108488, МПК С 22 В 58/00, заявл. 19.09.56, опубл. 22.02.61, БИ №2), включающий окислительный обжиг исходного материала, обработку полученного огарка раствором едкого натра, а не растворившийся остаток сплавляется с едким натром и выщелачивается водой. Это позволяет осуществить глубокое извлечение галлия в раствор и адаптировать способ к технологии и аппаратуре глиноземного производства, где также извлекается галлий. Однако применение обжига и операции спекания делает галлий, полученный таким образом, гораздо более дорогим по сравнению с металлом, извлеченным из алюминатных растворов.

Наиболее близким к заявляемому техническому решению (прототипом) является способ извлечения галлия при переработке алюминиевых руд на глинозем (Еремин Н.И., Галлий, М. Металлургия, 1964, с.79-118). При выщелачивании твердого материала галлий переходит в раствор наряду с алюминием. Нерастворимый твердый остаток подвергается промывке водой для максимального удаления остатков алюминатного галлийсодержащего раствора. Образующаяся при этом промывная вода является, по сути, разбавленным раствором без изменения соотношения концентраций всех компонентов (за исключением H2O), и смешивается с этим раствором.

С целью повышения содержания галлия в растворе по этому способу осуществляется карбонизация щелочного алюминатного галлийсодержащего раствора углекислым газом. При одностадийной карбонизации здесь происходит практически полное выделение в осадок алюминия и галлия в виде галлийсодержащего гидроалюмокарбоната. Этот осадок, называемый галлиевым концентратом, растворяется в крепком каустическом растворе, объем которого значительно меньше, чем объем исходного раствора, подвергнутого карбонизации. В результате концентрация галлия в растворе увеличивается обратно пропорционально отношению объемов исходной и конечной жидких фаз. Отношение концентраций оксида алюминия и галлия ([Al2Оз]/[Gа]) в растворах остается неизменным. Потери галлия при одностадийной карбонизации минимальны. Однако промышленная практика показывает, что если в исходном растворе отношение [AlО3]/[Ga]≥200, то исходный и конечный объемы растворов почти сравниваются, т.е. концентрирования галлия не происходит. Это объясняется несколькими причинами. С одной стороны, для нормального электрохимического восстановления галлия его концентрация в растворе не должна быть ниже 0,25 г/л, а каустический модуль αку (молярное отношение концентраций Na2Oку и Аl2O3) - ниже значения 2,5. С другой стороны, для того, чтобы перевести в раствор весь алюминий из галлиевого концентрата, объем каустического раствора должен быть значительным. К этому следует добавить негативное влияние на электрохимический процесс примесей, захваченных галлиевым концентратом. Для того, чтобы уменьшить это влияние, объем каустического раствора приходится еще увеличивать. В промышленных условиях одновременно соблюсти все эти требования при [Al2О3]/[Ga]≥200 обычно невозможно. Одностадийная карбонизация применяется, как правило, с целью отделения избыточной соды (или другого солевого балласта) и воды.

Для того, чтобы изменить отношение уже на начальном этапе {Аl2О3]/[Ga] в пользу галлия, применяется двустадийная карбонизация. Ее принцип основан на более высокой растворимости соединений галлия по сравнению с алюминием. На первой стадии из раствора выделяется значительная (40-90%) часть алюминия, затем процесс обработки углекислым газом прерывают, твердый осадок отделяют, а оставшийся раствор вновь карбонизируют для получения обогащенного галлием осадка гидроалюмокарбоната (галлиевого концентрата). Таким путем можно получить галлатные растворы, содержащие до 3 г/л галлия. Однако полностью исключить осаждение галлия на первой стадии карбонизации невозможно, и это, естественно, ведет к потерям целевого компонента, достигающим в промышленных условиях 15-25% от поступления с исходным раствором. Кроме потерь, обусловленных химизмом процесса, имеют место механические потери при разделении пульп. Способ по прототипу не может существенно уменьшить потери галлия при переработке углеродсодержащих отходов электролиза алюминия и при этом обеспечить себестоимость продукционного галлия, сравнимую с металлом, извлеченным из циркулирующих растворов глиноземного производства.

Технической задачей изобретения является уменьшение потерь галлия при его извлечении из углеродсодержащих отходов электролиза алюминия.

Решение поставленной технической задачи состоит в том, что в способе извлечения галлия из твердых галлийсодержащих материалов, включающем обработку исходного материала щелочным раствором с получением твердого остатка и маточного раствора, двухстадийную карбонизацию маточного раствора, отделение образовавшегося галлиевого концентрата, перевод его в галлатный раствор и электрохимическое восстановление галлия, согласно изобретению обработку ведут с использованием в качестве исходного материала углеродсодержащих отходов электролиза алюминия, твердый остаток промывают водой и полученную промывную воду карбонизируют в одну стадию раздельно от маточных растворов с выделением галлиевого концентрата и объединеняют его с галлиевым концентратом, образовавшимся при карбонизации маточного раствора.

Сущность способа заключается в следующем.

На основе проведенных исследований показано, что галлий часто содержится в углеродсодержащих отходах электролиза алюминия в двух основных формах: 1) в виде атомов, встроенных в кристаллическую решетку глинозема на переделе разложения алюминатных растворов в глиноземном производстве, 2) в виде пленки оксида галлия, являющейся результатом восстановления, возгонки и конденсации летучего субоксида галлия в процессе электролиза глинозем-криолитовых расплавов. Галлий в первой форме невозможно перевести в раствор без полного разрушения кристаллической решетки Аl2O3, что очень сложно и нецелесообразно. Вторая форма является легкорастворимой и практически полностью выщелачивается после 45-минутной обработки щелочным раствором, содержащим около 50 г/л Nа2Оку при температуре 80°С. При этом алюминий переходит в раствор не более чем на 20%.

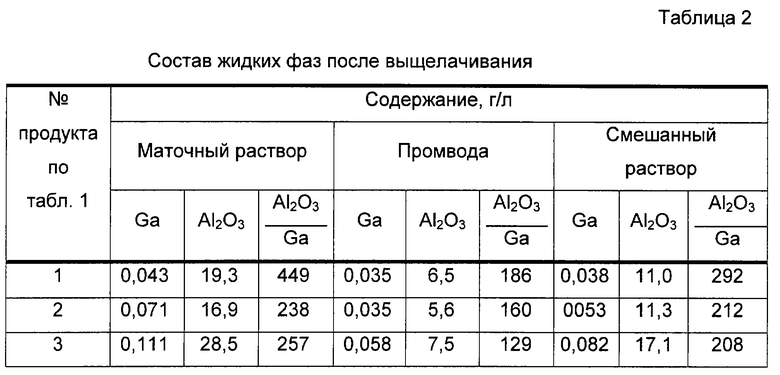

При промывке нерастворившегося твердого остатка водой, отношение концентраций [Al2O3]/[Ga] в промводе уменьшается почти вдвое, т.е. изменяется в пользу галлия. Если в маточном растворе после выщелачивания [Al2O3]/[Ga]>>200, то в промводе это отношение значительно меньше. В смеси раствора и промводы отношение [Al2O3]/[Ga]>200. Причем это имеет место только для углеродсодержащих отходов электролиза алюминия. Поэтому было решено не смешивать маточный раствор и промводу, а проводить концентрирование галлия в них раздельно, применяя соответственно двух- и одностадийную карбонизацию. Это позволяет сократить потери галлия по сравнению с прототипом, т.е. двухстадийной карбонизацией смеси маточного раствора и промводы.

Пример осуществления способа

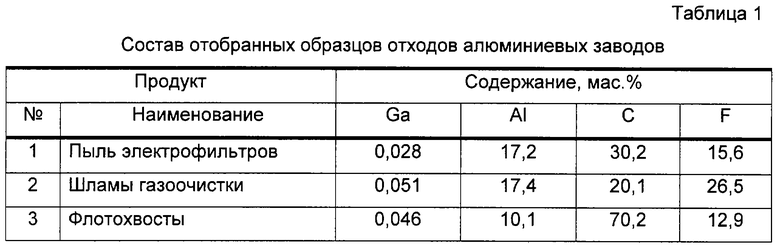

Для выявления преимуществ предлагаемого способа головные технологические операции выщелачивания исходного материала и промывки нерастворимого осадка, одинаковые для прототипа и заявляемого технического решения, вели в равных условиях. Были выщелочены следующие отходы различных алюминиевых заводов, в т.ч. побочный продукт флотационного обогащения угольной пены при регенерации криолита - флотохвосты (табл. 1 и 2).

Выщелачивание вели раствором с концентрацией Na2Oку 50,6 г/л при температуре 80°С, Ж:Т=2:1 в течение 45 мин. Полученную пульпу разделяли на лабораторном вакуумном нутч-фильтре.

Промывку твердого осадка осуществляли водой, нагретой до 80°С, взятой в количестве, равном исходному объему раствора едкого натра.

Объемы полученных алюминатных галиийсодержащих (в дальнейшем маточных) растворов и промывных вод оказались неравными, поскольку щелочь и вода по-разному удерживались твердыми осадками. Все жидкие фазы разделили на две одинаковые части. Одну половину каждого маточного раствора и соответствующей ему промывной воды слили вместе, получив смешанный раствор, что отвечает первому этапу реализации способа-прототипа. В дальнейшем смешанные растворы перерабатывали по прототипу, а несмешанные части маточных растворов и промывных вод - по предлагаемому способу. Составы жидких фаз сведены в табл. 2, из которой следует, что только промывные воды имеют отношение [Al2O3]/[Ga]<200, а маточные и смешанные растворы этому условию не отвечают.

Для реализации способа по прототипу смешанный раствор подвергали сначала 1-й стадии карбонизации, где жидкость барботировали углекислым газом при 80°С, в присутствии затравки Аl(ОН)3, в условиях механического перемешивания, снижая концентрацию Nа2Oку со скоростью 5-10 г/(л·ч) до остаточного содержания Na2Oкy 7-8 г/л. Затем осадок отфильтровывали.

Жидкую фазу направляли на 2-ю стадию карбонизации. Здесь процесс вели при 80°С, в условиях механического перемешивания, снижая концентрацию Na2Оку со скоростью 15-20 г/(л·ч) до полной нейтрализации каустической щелочи с переходом в бикарбонатную область до содержания NaHCO3 5-7 г/л. При этом из раствора выделялись практически весь алюминий и галлий в виде обогащенного галлием осадка алюмокарбоната. Осадок (галлиевый концентрат) отделяли фильтрацией.

Перевод галлиевого концентрата в галлатный раствор проводили путем репульпации каустическим раствором, содержавшим 224,7 г/л Na2Oку в течение 2 ч при 90°С. Щелочь доливали порциями, добиваясь значения αку не менее 2,5. Полученный галлатный раствор направляли на цементацию.

Электрохимическое восстановление галлия вели способом цементации с целью опробования пригодности полученных растворов для электрохимического восстановления (Троицкий И.А., Железнов В.А. Металлургия алюминия, М.: Металлургия, 1977, с.198-200). Процесс вели галламой, содержавшей 0,7 мас.% алюминия до извлечения галлия из электролита в металл не менее чем на 90%.

Способ осуществляли в следующем порядке.

1. Маточный раствор подвергали последовательно 1-й и 2-й стадиям карбонизации, выдерживая те же условия, что и в прототипе, с выделением галлиевого концентрата.

2. Промывные воды обрабатывали углекислым газом отдельно от маточного раствора, полностью воспроизводя режим только 2-й стадии карбонизации прототипа, и также выделяли галлиевый концентрат.

3. Полученные таким образом в разных условиях две порции галлиевого концентрата объединяли.

4. Перевод концентрата в галлатный раствор и цементацию галлия проводили так же, как в прототипе.

Прототип и предлагаемый способ целенаправленно реализовали в сопоставимых технологических режимах для каждой отдельно взятой операции. Отличие в осуществлении предлагаемого способа заключалось в раздельной переработке маточного раствора и промывной воды и сочетании выполняемых операций.

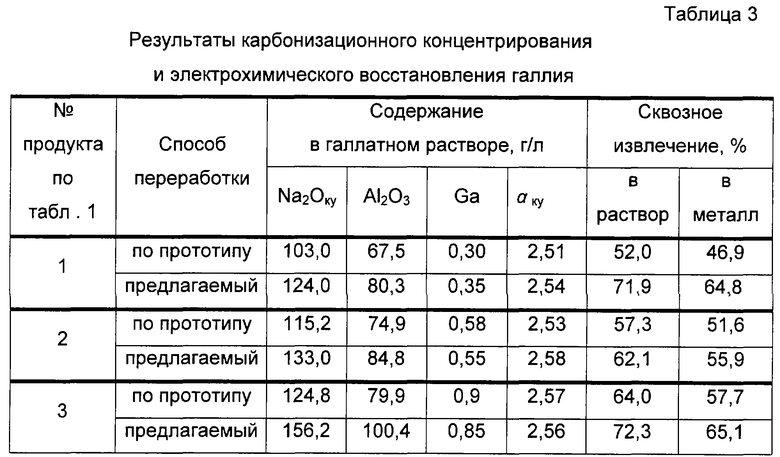

Результаты опытов по обоим способам представлены в табл.3. При сравнимых (по каждому из переработанных продуктов) концентрациях галлия солевой фон в галлатных растворах по предлагаемому способу оказался несколько выше, но зато существенно возросло извлечение галлия на операциях карбонизационного концентрирования.

Несмотря на различие в схемах получения, оба типа галлатных растворов оказались практически одинаково пригодны для электрохимического восстановления галлия. Осложнений процесса цементации галлия галламой алюминия по обоим способам не отмечено. Поэтому естественно, что сквозное извлечение в металл по предлагаемому способу также выше во всех трех сравнительных примерах.

Таким образом, на основе проведенной серии экспериментов показано преимущество предлагаемого способа перед прототипом при извлечении галлия из углеродсодержащих твердых отходов электролиза алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения галлия из порошковых галлийсодержащих отходов | 2016 |

|

RU2635585C2 |

| Способ получения металлического галлия | 2022 |

|

RU2819851C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ РАСТВОРОВ | 2006 |

|

RU2336349C2 |

| Способ переработки алюминатно- щелочных растворов | 1976 |

|

SU737488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 2003 |

|

RU2247167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127328C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ АЛЮМИНАТНЫХ РАСТВОРОВ | 1998 |

|

RU2157421C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2006 |

|

RU2336351C2 |

Изобретение относится к области металлургии редких металлов, а более конкретно к способам извлечения галлия из твердых галлийсодержащих материалов, в том числе отходов алюминиевых заводов. Техническим результатом изобретения является уменьшение потерь галлия при его извлечении из углеродсодержащих отходов электролиза алюминия. Способ включает обработку исходного материала щелочным раствором с получением твердого остатка и маточного раствора, двухстадийную карбонизацию маточного раствора, отделение образовавшегося галлиевого концентрата, перевод его в галлатный раствор и электрохимическое восстановление галлия. При этом обработку ведут с использованием в качестве исходного материала углеродсодержащих отходов электролиза алюминия. Твердый остаток промывают водой, и полученную промывную воду карбонизируют в одну стадию раздельно от маточных растворов с выделением галлиевого концентрата и объединяют его с галлиевым концентратом, образовавшимся при карбонизации маточного раствора. 3 табл.

Способ извлечения галлия из твердых галлийсодержащих материалов, включающий обработку исходного материала щелочным раствором с получением твердого остатка и маточного раствора, двухстадийную карбонизацию маточного раствора, отделение образовавшегося галлиевого концентрата, перевод его в галлатный раствор и электрохимическое восстановление галлия, отличающийся тем, что обработку ведут с использованием в качестве исходного материала углеродсодержащих отходов электролиза алюминия, твердый остаток промывают водой, и полученную промывную воду карбонизируют в одну стадию раздельно от маточных растворов с выделением галлиевого концентрата и объединяют его с галлиевым концентратом, образовавшимся при карбонизации маточного раствора.

| ЕРЕМИН Н.И | |||

| Галлий | |||

| - М.: Металлургия, 1964, с.84-96 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ АНОДНОГО ОСАДКА ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 1992 |

|

RU2064518C1 |

| Способ переработки отходов электролиза алюминия | 1991 |

|

SU1836462A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ТОНКОДИСПЕРСНЫХ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2092601C1 |

| US 5122241 А, 16.06.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОЛЕФИНОВЫХ ГЕРБИЦИДОВ И ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ | 1997 |

|

RU2184108C2 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 0 |

|

SU297998A1 |

Авторы

Даты

2004-10-10—Публикация

2003-02-07—Подача