Изобретение относится к области получения углеродных материалов на основе углеродных нитей и углеродной матрицы и связано с изготовлением изделий в виде тонкостенных оболочек, в которых в полной мере реализуются термоконструкционные свойства материала. Изобретение может быть использовано при высоких температурах эксплуатации в неокислительных средах, в частности в авиакосмической и вакуумной высокотемпературной технике, при производстве материалов полупроводниковой техники и изделий с использованием нанотехнологий.

Известен композиционный материал (С. Bonnet, Les composites dans les propulseurs a propergol solide, "Materiaux et Techniques", 10-11, 1979, p. 398-400), армированный углеродными волокнами, взятыми в виде графитовых тканей (двухнаправленная структура (2D)) или ориентированных стержней (трехнаправленная (3D), четырехнаправленная (4D) и др. структуры), и углеродной фазы, получаемой карбонизацией фенольной смолы или осаждением из газовой фазы углеводорода. Такой материал находит применение в изделиях, подверженных воздействию высоких температур.

К недостаткам его, проявляющимся при изготовлении тонкостенных оболочек, следует отнести невысокую межслоевую прочность (в случае структуры 2D) или недостаточную технологичность производства и некоторые трудности в обеспечении прочностных характеристик (в случае структур 3D, 4D и др.)

Указанный недостаток материалов структуры 2D частично устранен в изделии из композиционного материала (патент США 3991248, МКИ: С 01 В 31/02), армированного высокопрочным углеродным или графитовым волокном, связанным матричным материалом, в качестве которого используются углерод или другие материалы, осажденные пиролитическим методом из газовой фазы до достижения желаемой плотности готового изделия. Пластичные углеродные нити, взятые в форме определенным образом уложенных слоев тканого углеродного материала, связанные пиролитическим матричным материалом, образуют изделие, характеризующееся совокупностью хороших эксплуатационных свойств.

К недостаткам известного композиционного материала, полученного таким образом, следует отнести сравнительно невысокий уровень прочностных свойств, в частности при испытании его на сдвиг.

Задачей заявляемого технического решения является получение материала с высокими прочностными характеристиками.

Это достигается тем, что в композиционном материале, содержащем углеродные нити и углеродную матрицу газофазного осаждения, углеродные нити выполнены непрерывными и при этом углеродные нити, размещенные в плоскостях осевого сечения вдоль образующей поверхности, чередуются с нитями перевязки, которые также размещены в плоскостях осевого сечения материала и образуют углы 40-50 градусов с нитями, расположенными в плоскостях осевого сечения вдоль образующей поверхности, кроме того, значения модуля упругости нитей перевязки составляют 0,25-0,50 от значений модуля упругости нитей, расположенных в плоскостях осевого сечения вдоль образующей поверхности материала, или нитей, размещенных в тангенциальном направлении, а объемная доля нитей перевязки лежит в пределах 0,15-0,30, при этом матрица содержит кокс карбонизированного углеродсодержащего связующего в количестве 2-30 мас.%.

Предлагаемый композиционный материал в виде тонкостенных оболочек обладает прочностными характеристиками, обусловленными типом используемых углеродных нитей. Одна из основных характеристик материала - прочность при растяжении - прямо зависит от величины модуля упругости используемых нитей. Вместе с тем технологические приемы объемного ткачества, используемые при создании армирующей структуры материала, связаны с операцией перевязки одних нитей армирования другими. Реальные радиусы перегибов нитей перевязки в этой операции сопоставимы с размерами сечений перевязываемых нитей. Использование при этом средне- и высокомодульных углеродных нитей в качестве перевязочных в известных структурах армирования ведет к частичному или полному излому нитей на участках перегибов. Тем самым нарушается непрерывность нитей перевязки, резко ухудшается технологичность из-за многократных обрывов нитей - практически до полной невозможности дальнейшей переработки. А прочностные свойства материала, изготовленного с такими дефектами армирования, заметно снижаются.

В предлагаемом композиционном материале в виде тонкостенных оболочек высокие прочностные характеристики обеспечиваются средне- или высокомодульными углеродными нитями, которые совместно с низкомодульными углеродными нитями образуют трехнаправленную структуру армирования типа 3D. Используемая при этом технология объемного ткачества обеспечивает прокладку средне- и высокомодульных нитей в плоскостях осевого сечения вдоль образующей поверхности и в тангенциальном направлении армирования. При этом средне- или высокомодульные углеродные нити, размещенные в плоскостях осевого сечения вдоль образующей поверхности чередуются с низкомодульными нитями перевязки, которые тоже размещены в плоскостях осевого сечения материала и образуют углы 40-50 o с нитями, расположенными в плоскостях осевого сечения вдоль образующей поверхности материала.

Величина этого угла обусловлена степенью натяжения тангенциальных нитей во время процесса объемного ткачества и оптимальна в данном интервале значений. Снижение его менее 40 o, связанное с уменьшением натяжения тангенциальных нитей, нежелательно потому, что сопровождается снижением плотности нарабатываемого каркаса из углеродных нитей, что, в свою очередь, ухудшает эксплуатационные параметры материала, в частности снижает его прочность (из-за снижения объемной доли упрочняющих нитей). Другим нежелательным последствием снижения величины этого угла является возможное несоответствие нарабатываемого армирующего каркаса требуемым геометрическим параметрам: повышенная толщина стенки, неплотное прилегание к формообразующей оправке.

Увеличение этого угла более 50 o ведет к повышенной плотности нарабатываемого каркаса, затрудняющей процесс последующей пропитки его углеродной матрицей. При этом возможны также частые обрывы тангенциальных нитей при наработке, если процесс объемного ткачества ведется при уменьшенном (по условиям армирования всего материала) сечении этих нитей.

Использование в качестве перевязочных нитей в предлагаемой структуре армирования низкомодульных углеродных нитей, вызванное особенностями технологии объемного ткачества, обусловливает выбор оптимального соотношения модуля упругости этих нитей и модуля упругости нитей тангенциального направления и направления вдоль образующей поверхности величиной 0,25 - 0,50. Это обеспечивает достаточную прочность материала в названных направлениях армирования при хорошей технологичности объемного ткачества, обусловленной низкомодульными перевязочными нитями. Снижение этого состношения менее 0,25 нецелесообразно, поскольку самые высокомодульные нити нередко бывают менее прочны, чем с меньшим значением модуля. Эта ситуация еще более усугубляется в процессе объемного ткачества, в ходе которого более высокомодульные нити сильнее травмируются, в результате чего прочность нитей еще снижается из-за многочисленных изломов отдельных филаментов (моноволокон) в нитях. К тому же самые высокомодульные и высокопрочные нити имеют более высокую цену и при обеспечении заданного комплекса эксплуатационных параметров изготавливаемого материала применение таких нитей может снизить конкурентноспособность предлагаемого материала. Увеличение этого соотношения более 0,50, например, за счет использования в тангенцальном направлении и в напавлении вдоль образующей низкомодульных углеродных нитей неоправданно из-за того, что к материалу, армируемому по используемой, недешевой технологии объемного ткачества, предъявляются повышенные требования по прочности, которые низкомодульные нити не могут обечпечить.

Объемная доза перевязочных нитей в количестве 0,15 - 0,30 является оптимальной для получения композиционного материала со сбалансированными по трем направлениям армирования свойствами. Меньшая, чем 0,15, их доля не обеспечивает приемлемую для практики межслоевую прочность материала. Большая, чем 0,30 доля перевязочных нитей, обусловливая высокую межслоевую прочность материала, ведет вместе с тем к необходимости снижения доли высокомодульных нитей вдоль образующей поверхности, снижая тем самым прочность материала вдоль образующей поверхности.

Величина нижнего предела содержания кокса углеродсодержащего карбонизированного связующего в матрице предлагаемого материала в количестве 2 мас. % обусловлена требованиями технологичности механизированной переработки методом объемного ткачества в каркас материала-изделия, достигаемой с помощью операции предварительной подготовки нитей путем их пропитки в связующем, которое при последующих технологических операциях термообработки обеспечивает содержание коксовой составляющей в углеродной матрице материала не менее 2 мас.%. Снижение этой величины, например, путем использования пропиточных составов с меньшей концентрацией углеродсодержащего связующего затрудняет процесс объемного ткачества из-за нарастающего в процессе работы количества обрывов нитей, что в итоге ухудшает качество готового материала.

Величина верхнего предела содержания кокса углеродсодержащего карбонизированного связующего в матрице предлагаемого материала в количестве 30 мас.% связана с необходимостью реализации (особенно для тонкостенных изделий) компромиссных требований между сохранением формы готового материала-изделия, когда увеличение доли пропитывающего углеродный готовый каркас связующего позволяет в сочетании с обжатием его на формообразующей оправке надежно обеспечить необходимую форму, но пропитка связующим сверх указанного предела начинает отрицательно сказываться на прочностных свойствах материала за счет более слабой связи с углеродным волокном каркаса части углеродной матрицы, карбонизированной из связующего, по сравнению с более прочно связанной с волокном пироуглеродной матрицей.

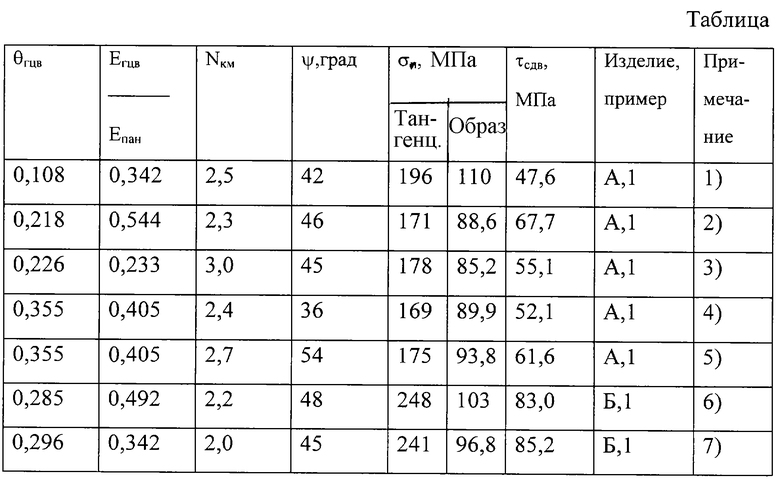

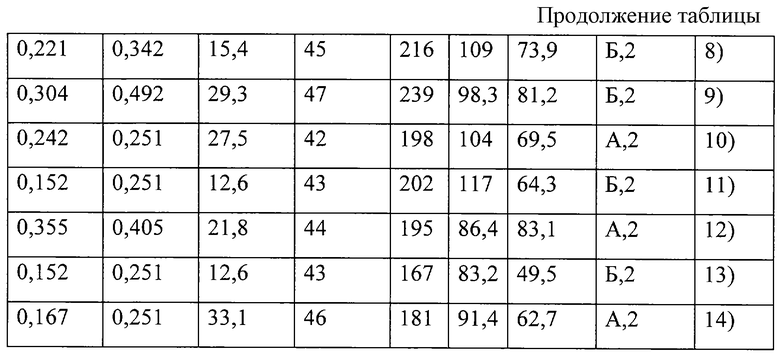

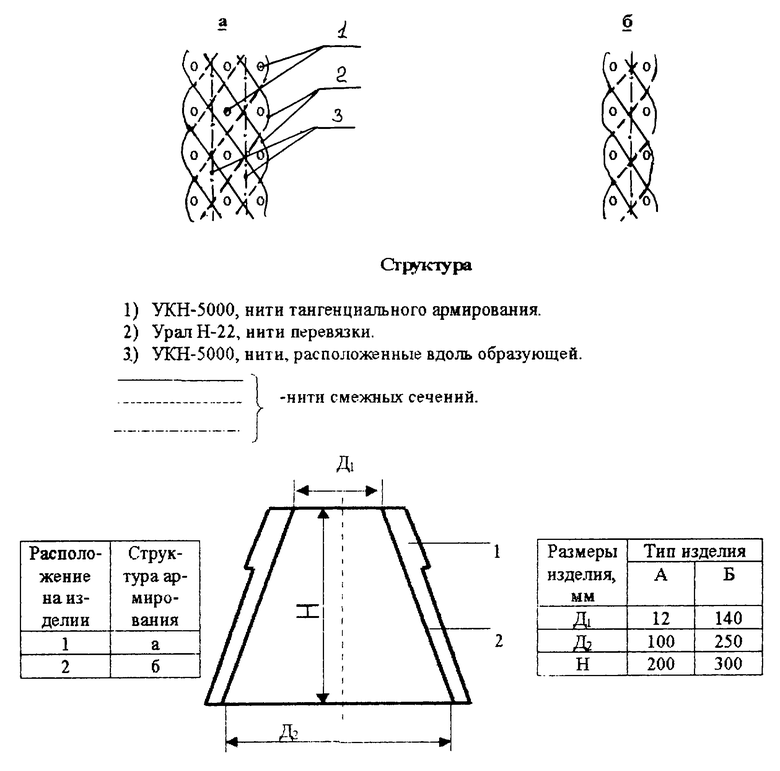

Реализованные в примерах 1 и 2 типы изделий и структура их армирования представлены на чертеже, а характеристики композиционного материала этих изделий - в таблице.

Заявляемый композиционный материал изготавливали следующим образом.

Пример 1

При изготовлении предлагаемого материала для улучшения технологичности переработки методом объемного ткачества все углеродные нити предварительно были пропитаны углеродсодержащим полимерным связующим, суммарное содержание которого составляло 4-6 мас.%.

На станке для объемного ткачества МКТ-250 были изготовлены оболочки в виде усеченных конусов: 5шт. типа А, 2 шт. типа Б (см. чертеж). Углеродную нить Урал Н-22 с линейной плотностью 205 текс (ТУ 6-06-31-599-87) и диапазоном модуля упругости (для разных изделий) 59-94 ГПа использовали в качестве перевязочных нитей. Углеродные нити (ГОСТ 28008-88) УКН-5000 с линейной плотностью 390 текс и УКН-2500 с линейной плотностью 208 текс применяли для размещения их в тангенциальном направлении армирования и вдоль образующей поверхности. Реализованный в разных изделиях диапазон значений модуля упругости этих нитей составлял 173-247 ГПа. В одной из конических оболочек типа А (примеч. 3)) в указанных направлениях армирования вместо нити УКН-5000 использовали углеродную нить Кулон Н-24 с модулем упругости 365 ГПа и с той же линейной плотностью. Изготовленные каркасы усеченных конусов снимали с формообразующих оправок и помещали для осаждения пироуглеродной матрицы изотермическим способом в реакторы типа Агат-1,6 или СШВГ. Здесь они насыщались пироуглеродом в среде природного газа под давлением 6-12 мм рт.ст. при 950±20oС в течение 100-200 ч, в зависимости от требований к материалу. По завершении этого процесса изделия из композиционного материала извлекались из реакторов и производилось испытание материала на образцах, приготовленных из них. Полученные результаты приведены в таблице.

Пример 2

При изготовлении предлагаемого материала для улучшения технологичности переработки методом объемного ткачества все углеродные нити были предварительно пропитаны углеродсодержащим полимерным связующим, суммарное содержание которого составляло 4-6 мас.%.

На станке для объемного ткачества МКТ-250 были изготовлены оболочки в виде усеченных конусов: 3 шт. типа А и 3 шт. типа Б (см. чертеж). В качестве перевязочных нитей применяли углеродную нить Урал Н-22 с линейной плотностью 205 текс (ТУ 6-06-31-599-87) с диапазоном модуля упругости для разных изделий 59-94 ГПа (и постоянной его величиной в каждом изделии). В тангенциальном направлении и вдоль образующей поверхности армирования использовали углеродные нити (ГОСТ 28008-88) УКН-5000 с линейной плотностью 390 текс и УКН-2500 с линейной плотностью 208 текс. Диапазон значений модуля упругости этих нитей, реализованный в разных изделиях, был в пределах 173-247 ГПа. Далее изготовленные каркасы конических оболочек подвергали пропитке углеродсодержащим полимерным связующим СФ-010. С этой целью их помещали с использованием специальной оснастки в гидростат типа УГСП-40 и осуществляли пропитку связующим при давлениях 10-40 кгс/см2 (в зависимости от поставленных к материалу требований) и подвергали полимеризации путем нагрева до температуры 160oС и выдержки при ней в течение 1-2 ч. После этого заготовки конусов помещали в печь типа Агат-1,6 или ей подобную для проведения карбонизации полимерного связующего в среде азота при медленном нагреве до 900oС и последующем охлаждении. Далее осуществляли насыщение заготовок конических оболочек пироуглеродом изотермическим методом в среде природного газа под давлением 6-12 мм рт.ст. при температуре 950±20oC в реакторах типа Агат-1,6 или СШВГ в течение 100-200 ч. После этого изделия извлекались и материал их подвергался испытаниям, результаты которых приведены в таблице. Приведенные в ней прочностные характеристики всех изделий (кроме примечания 13)) измерены на образцах без механической обработки наружной и внутренней поверхностей конических оболочек.

Свойства композиционного материала конических оболочек представлены в таблице.

Примечания к таблице:

θгцв - объемная доля низкомодульных гидратцеллюлозных перевязочных углеродных нитей в плоскостях осевого сечения углеродного каркаса;

Егцв/Епан - отношение модулей упругости использованных низкомодульных гидратцеллюлозных и высокомодульных полиакрилнитрильных углеродных нитей;

Nкм - объемная доля кокса карбонизированного углеродсодержащего связующего в углеродной матрице материала;

ψ - угол (±3o) между низкомодульными и высокомодульными углеродными нитями в плоскостях осевого сечения;

σи - прочность материала при испытаниях на изгиб в тангенциальном направлении армирования и вдоль образующей; τсдв - прочность материала при испытании на сдвиг;

1) θгцв ниже оптимальной;

2) Егцв/Епан выше оптимального;

3) Егцв/Епан ниже оптимального;

4) ψ ниже оптимальных;

5) ψ выше оптимальных;

6); 7); 8); 9); 10); 11) - оптимальные значения величин, характеризующих отличительные признаки;

12) θгцв выше оптимальной;

13) произведена механическая обработка наружной поверхности части изделия (примеч. 11)) на глубину 1,5 - 2,0 мм;

14) Nкм выше оптимальной.

Таким образом, композиционный материал, полученный по заявляемому решению (примеч. 6);7);8);9);10);11)), обеспечивает реализацию высоких прочностных характеристик. Материалы же, полученные с параметрами, выходящими за заявляемые, имеют:

пониженную сдвиговую прочность из-за низкой доли перевязочных низкомодульных нитей (примеч.1));

- пониженную прочность вдоль образующей и в тангенциальном направлении из-за низкого модуля упругости и прочности нитей этих направлений(примеч. 2));

- пониженную прочность из-за большой доли поврежденных высокомодульных нитей, использованных в тангенциальном направлении армирования и вдоль образующей (примеч.3));

- пониженную прочность, особенно в тангенциальном направлении, из-за пониженного натяжения при ткачестве нитей данного направления, обусловившего пониженную плотность каркаса и всего материала оболочки и низкие значения ψ (примеч.4));

- пониженную прочность из-за повышенного натяжения при ткачестве нитей тангенциального направления, обусловивших повышенную плотность каркаса, некачественное осаждение пироуглеродной матрицы и высокие значения ψ (примеч. 5));

- пониженную прочность в тангенциальном направлении и вдоль образующей из-за снижения здесь долей армирования высокомодульными нитями, так как завышена доля низкомодульных нитей (примеч. 12));

- пониженную прочность после механической обработки наружной поверхности части изделия, использованной для испытаний(примеч.13));

- пониженную прочность вследствие повышенного содержания кокса связующего в углеродной матрице и соответственно некачественного осаждения пироуглеродной матрицы (примеч. 14)).

Изобретение предназначено для авиакосмической промышленности, полупроводниковой техники и может быть использовано при получении изделий, работающих при высоких температурах в неокислительных средах. Непрерывные углеродные нити пропитывают углеродсодержащим полимерным связующим в количестве 2-30 мас. %. На станке для объемного ткачества изготавливают из нитей оболочки в виде усеченных конусов. Перевязочные нити - Урал Н-22 с линейной плотностью 205 текс и модулем упругости 59-94 ГПа. В тангенциальном направлении и вдоль образующей поверхности армирования использовали углеродные нити УКН-5000 с линейной плотностью 390 текс и УКН-2500 с линейной плотностью 208 текс, модуль упругости этих нитей составлял 173-247 ГПа. Объемная доля нитей перевязки 0,15-0,30. Изготовленные каркасы помещают в печь, осаждают пироуглеродную матрицу изотермическим способом. Одновременно происходит карбонизация связующего. Полученный композиционный материал содержит углеродную матрицу газофазного осаждения, содержащую 2-30 мас.% кокса карбонизированного связующего. Нити перевязки образуют углы 40-50o с нитями, расположенными в плоскостях осевого сечения вдоль образующей поверхности. Прочность материала на изгиб в тангенциальном направлении 198-248 МПа, вдоль образующей - 96,8÷117 МПа, на сдвиг - 64,3÷85,2 МПа. 1 ил., 1 табл.

Композиционный материал, содержащий углеродные нити и углеродную матрицу газофазного осаждения, отличающийся тем, что углеродные нити выполнены непрерывными, при этом углеродные нити, размещенные в плоскостях осевого сечения вдоль образующей поверхности, чередуются с нитями перевязки, которые также размещены в плоскостях осевого сечения материала и образуют углы 40-50o с нитями, расположенными в плоскостях осевого сечения вдоль образующей поверхности, значения модуля упругости нитей перевязки составляют 0,25-0,50 от значения модуля упругости нитей, расположенных в плоскостях осевого сечения вдоль образующей поверхности материала или нитей, размещенных в тангенциальном направлении, а объемная доля нитей перевязки лежит в пределах 0,15-0,30, при этом матрица содержит кокс карбонизированного углеродсодержащего связующего в количестве 2-30 мас.%.

| US 3991248 А, 09.11.1976 | |||

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034780C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135854C1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| МАТЕМАТИКА | |||

| Большой энциклопедический словарь | |||

| Под ред | |||

| Прохорова Ю.В | |||

| - М.: Научное издательство "Большая Российская энциклопедия" | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2003-04-10—Публикация

2000-09-19—Подача