Предлагаемое изобретение относится к металлургии, в частности к термической обработке аустенитной дисперсионно-твердеющей стали.

Известен способ термической обработки стали, включающий закалку при 950-1050oС с охлаждением в масле и двухступенчатое длительное старение сначала при 730-780oС 16 часов, затем при 600-650oС 10-16 часов, которые обеспечивают уровень механических свойств стали, необходимый для использования ее в качестве высокопрочной, жаропрочной стали (ТУ 14-1-312-72 "Прутки из стали марки 10X11H23T3MP (ЭП 33)").

Недостатком известного способа термической обработки стали является низкий уровень гарантированных пластических характеристик (δ≥12% и φ≥14%) и невозможность использования стали для изготовления деталей, работающих в сероводородсодержащих средах под нагрузкой не менее 0,8σ0,2(725 МПа), из-за образования трещин (первых признаков сероводородного растрескивания) на рабочих поверхностях.

Наиболее близким техническим решением является способ термической обработки стали того же класса: аустенитного с дисперсионным твердением с близким химическим составом марки UNS S66286 ASTM А959 с твердостью не более HRC 35 (ASTM А959-96 "Standard Guide for Specifying' Harmonized Standard Grade Compositions for Wrought Stainless Steels"), рекомендованной стандартом NACE MR 0175-99 для работы в кислых сероводородсодержащих средах. По спецификации API 6А эта сталь под названием Gr. 660 ASTM A453 (ASTM A453/A453M-96 "Standard Specification for High-Temperature Bolting Materials, with Expansion Coefficiente Comparable to Austenitic Stainless Steels") рекомендуется для изготовления болтов при условии, что предел текучести будет не ниже 725 МПа и твердость не выше HRC 35. Согласно стандарту ASTM A638 (ASTM А638/А638М-95 "Standard Specification for Precipitetion Hardening Iron Base Superalloy Bars, Forgings, and Forging Stock, for High-Temperature Service") для стали UNS S66286 (Grade 660) используют два варианта термообработки: 1 вариант - отжиг на твердый раствор при 900oС в течение 2-х часов с охлаждением в масле или в воде и старение при 705-760oС в течение 16 часов, 2 вариант - отжиг на твердый раствор при 980oС в течение 1 часа с охлаждением в маcле или воде и старение при 705-760oС в течение 16 часов. Недостатком данного технического решения является то, что при использовании режимов термообработки, приведенных в стандартах ASTM А453 и А638 для стали Grade 660, к отечественной стали 10Х11Н23Т3МР (ЭП 33) ГОСТ 5632-72 твердость повышается до HRC 41, что не соответствует требованиям стандарта NACE MR 0175-99 и спецификации API 6A, а в процессе испытания образцов на стойкость к коррозионному разрушению под напряжением по стандарту NACE ТМ 0177-96 (метод В) в образцах образуются трещины.

Технической задачей предлагаемого изобретения является создание новых свойств известной стали: стойкости к сероводородному растрескиванию под напряжением для изготовления деталей из стали в изделиях, работающих в кислых средах под нагрузкой не менее 0,8σ0,2, где σ0,2 = 725 МПа в климатических условиях Севера и средней полосы, повышение уровня пластических характеристик и работы удара при отрицательных температурах, сокращение времени термической обработки.

Предложенный способ термической обработки аустенитных дисперсионно-твердеющих сталей, например 10Х11Н23Т3МР (ЭП 33) ГОСТ 5632-72, отличается от известного тем, что термическая обработка проводится по режиму, создающему требуемый для повышения стойкости к сероводородному растрескиванию под напряжением комплекс механических свойств за счет изменения структурного состояния стали, достигая оптимального количества выделяемых при старении дисперсных фаз.

Это достигается тем, что при термической обработке аустенитной дисперсионно-твердеющей стали 10Х11Н23Т3МР (ЭП 33) проводится отжиг на твердый раствор при 980oС в течение 1 часа с охлаждением на воздухе и старение при 730oС, продолжительность которого сокращается в три раза (не более 5 часов), что приводит к уменьшению выделений дисперсных фаз из твердого раствора, повышению стойкости к сероводородному разрушению под напряжением, получению комплекса механических свойств, требуемых в соответствии с расширением применения стали для изготовления деталей нефтегазового производства, работающих в средах с высоким содержанием H2S и СО2.

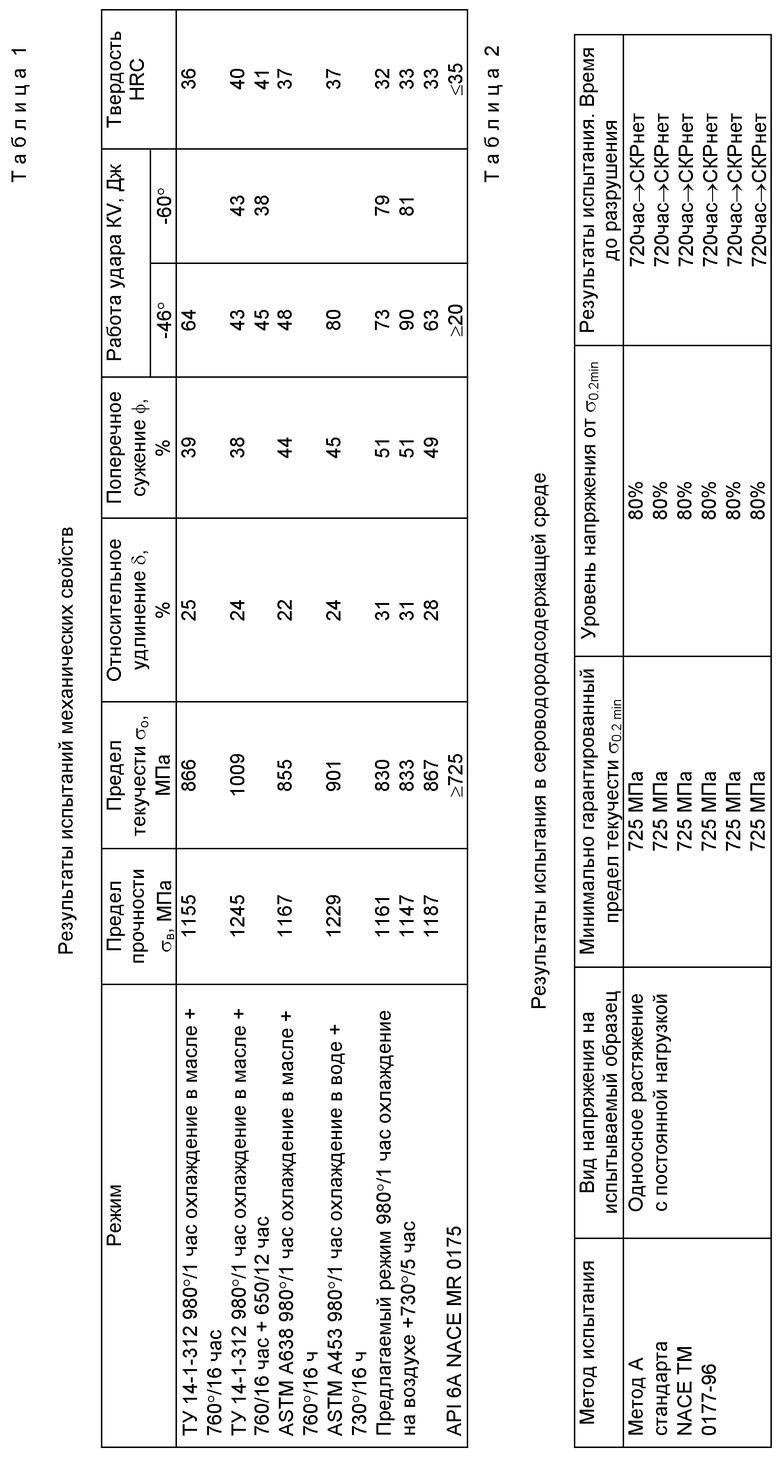

Пример. Жаропрочную сталь 10Х11Н23Т3МР (ЭП 33) следующего состава. вес. %: 0,054 С, 10,97 Сr, 24,35 Ni, 3,02 Ti, 1,28 Мо, 0,28 Si, 0,21 Mn, 0,73 Al, 0,005 S, 0,01 Р, 0,115 V, 0,0032 В, Fe - основа термообработали по режимам в соответствии с ТУ 14-1-312-72, со стандартом ASTM A453 для стали Gr.660 и по предложенному режиму и в таблице 1 приведены результаты испытаний механических свойств.

Результаты испытаний стали 10Х11Н23Т3МР (ЭП 33), прошедшей термообработку по предлагаемому способу, на стойкость к сероводородному коррозионному растрескиванию под напряжением показаны в таблице 2.

Изменения химического состава в сторону увеличения карбидообразующих элементов С, Сr, Мо и элементов, способствующих дисперсионному твердению Al, Ti, повышают твердость, но уменьшение продолжительности старения на 1-2 часа снижает твердость до необходимого уровня, т.е. соблюдается требование стандарта NACE MR 0175 к твердости дисперсионно-твердеющей аустенитной стали UNS S66286 ASTM А959 - аналога стали 10Х11Н23Т3МР (ЭП 33): не более HRC 35.

Термообработка по предлагаемому режиму повышает пластические характеристики стали и работу удара при отрицательных температурах, т.е. характеристики, необходимые для эксплуатации деталей из данной стали в климатических условиях Севера и средней полосы.

Образцы из стали 10Х11Н23Т3МР (ЭП 33) с термообработкой по предложенному режиму прошли испытания по методам А, В стандарта NACE ТМ 0177-96 на стойкость к сероводородному растрескиванию и коррозионному растрескиванию под напряжением, по стандарту NACE ТМ 0169-95 на коррозионную стойкость в кислой газовой среде и показали удовлетворительные результаты: ни один из образцов не разрушился под требуемой нагрузкой 0,8σ0,2(725 МПа) в течение 720 часов испытания, образцы из стали не разрушились при испытаниях по методу В стандарта NACE TM 0177-96, находясь 360 часов под нагрузкой 0,8σ0,2(725 МПа) в жидкой среде, сталь не имела видимых коррозионных повреждений после 360 часов в газовой среде испытания.

Испытания стали с твердостью HRC 41 после термообработки по режиму ТУ 14-1-312-72 выявили появление трещин на образцах, испытанных по методу В стандарта NACE TM 0177-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2253684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОРРОЗИОННО-СТОЙКОЙ НАПЛАВКИ НА ЛЕГИРОВАННЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЯХ | 2005 |

|

RU2309989C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2218446C2 |

| АУСТЕНИТНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ, СТОЙКАЯ К СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2009 |

|

RU2415962C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2005 |

|

RU2270268C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из сплава UNS N06625 | 2020 |

|

RU2732818C1 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

Изобретение относится к металлургии, в частности к термической обработке аустенитной дисперсионно-твердеющей стали. Техническим результатом изобретения является повышение стойкости к сероводородному растрескиванию деталей, работающих в кислых средах под нагрузкой 725 МПа в климатических условиях Севера, повысить уровень пластических характеристик, работы удара при отрицательных температурах, сократить время термической обработки. Это достигается тем, что при термической обработке аустенитной дисперсионно-твердеющей стали проводится отжиг на твердый раствор при 980oС в течение 1 ч с охлаждением на воздухе и старение при 730oС продолжительностью не более 5 ч. 2 табл.

Способ термической обработки аустенитной дисперсионно-твердеющей стали, включающий отжиг на твердый раствор при 980oС в течение 1 ч и старение при 730oС, отличающийся тем, что охлаждение после отжига проводится на воздухе, а старение проводится не более 5 ч.

| СПРАВОЧНИК СТАЛИ И СПЛАВОВ | |||

| Марочник | |||

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| РЕФЕРАТИВНЫЙ ЖУРНАЛ МЕТАЛЛУРГИЯ , №3, 1982, реферат 3И406 | |||

| РЕФЕРАТИВНЫЙ ЖУРНАЛ МЕТАЛЛУРГИЯ, №8, 1969, реф.8И636 | |||

| УСТАНОВКА СТАШЕВСКОГО И.И. ДЛЯ ВЫРАЩИВАНИЯ МИДИЙ | 2007 |

|

RU2341078C2 |

| Способ термической обработки коррозионностойких сталей | 1976 |

|

SU595402A1 |

| Способ термической обработки коррозионно-стойких ферритных сталей | 1988 |

|

SU1650730A1 |

Авторы

Даты

2003-04-10—Публикация

2001-04-25—Подача