Заявляемое изобретение относится к металлургии, а именно к обработке металлов давлением и может быть использовано при изготовлении труб из хромоникелевого сплава, применяемых, преимущественно в промысловых подводных трубопроводах.

Существующая проблема заключается в том, что трубы для подводных добычных комплексов, эксплуатируемые под давлением гидравлической жидкости, должны одновременно обладать высокими прочностными характеристиками (предел прочности не менее 827 МПа) и иметь коррозионную стойкость (числовой коэффициент стойкости к коррозии PREN не более 40 единиц), возможность пластической деформации (гибка, вальцовка) и механической обработки резанием (твердость металла не более 25 HRC).

Известные трубы бесшовные холоднодеформированные из низкоуглеродистого сплава инконель UNS N06625 размерами 9,53 мм и 19,05 мм в соответствии с Техническим соглашением (ТС) №972-2018 к международному стандарту ASTM В444 (ASME SB 444) - стандартные спецификации для трубопроводов и труб из никель-хром-молибден-ниобий сплавов (UNS N06625) и никель-хром-молибден-кремний-сплавов (UNS N06219) поставляют в состоянии после термообработки и правки (https://emk24.ru/wiki/astm_standarty/astm_b444_asme_sb444_3593260/ ASTM В444).

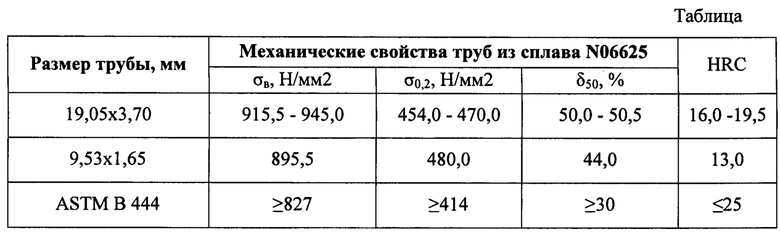

Механические свойства металла труб должны соответствовать следующим значениям: предел прочности σв - не менее 827 МПа; предел текучести σ0,2 - не менее 414 МПа; относительное удлинение на 50 мм σ50 - не менее 30%; твердость - не более 25 HRC.

При этом трубы, предназначенные для передачи гидравлической жидкости под рабочим давлением до 69 МПа и устанавливаемые в морской воде на глубине до 500 м, должны выдерживать температуру от -18 до +121°С.

Низкоуглеродистый сплав инконель - UNS N06625 - сплав никеля, хрома и молибдена, который при взаимодействии с ниобием укрепляет легированную матрицу, что обеспечивает ему высокую прочность, характеризуется отличной стойкостью против точечной, щелевой, эрозионной и межкристаллической коррозии; нечувствительностью к коррозионному растрескиванию; хорошей устойчивостью к азотной, фосфорной, серной и соляной кислотам, а также к щелочам и органическим кислотам; обладает повышенными механическими свойствами

Из предшествующего уровня техники известен способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромникелевого сплава, с содержанием основных элементов, мас. %: С - не более 0,05; С - 24-28; Ni - 25-40; Mo -2-5; Сu - 1-3; W - не более 3; Мn - не более 2,5; железо - остальное, включающий изготовление горячедеформированных труб и их упрочняющую обработку в виде предварительной пластической деформации труб, закалки на твердый раствор при температуре не ниже 1020°С и окончательной пластической деформации, при этом предварительную пластическую деформацию осуществляют со степенью, не превышающей 35% за проход, а окончательную пластическую деформацию - со степенью ε, определяемой по следующей зависимости:

ε(18,8-0,13ε)=σт-382,

где σт - нормируемый предел текучести металла готовой трубы, МПа, при этом пластическую деформацию при упрочняющей обработке проводят при комнатной температуре. Предел прочности - не менее 793 МПа; предел текучести от 758 до 965 МПа, относительное удлинение - не менее 12%; твердость поверхности - не более 32 HRC (патент РФ №2620420 на изобретение «Способ изготовления бесшовных холоднодеформируемых высокопрочных труб их хромоникелевого сплава», дата подачи 19.01.2016 г., опубликовано 25.05.2017 г.).

Наиболее близким техническим решением к заявляемому изобретению является способ термической обработки холоднодеформированных труб из стали 10Х2М-ВД, включающий нормализацию, отпуск и охлаждение труб, причем нормализацию проводят при температуре 960-970°С в течение 30-50 мин, отпуск при 760-770°С с выдержкой при этой температуре 60-80 мин, а охлаждение труб осуществляют с печью до 680°С в течение 50-70 мин с окончательным охлаждением на воздухе. Предел текучести σ0,2 находится в интервале 245÷345 Н/мм2 при временном сопротивлении разрыву (пределу прочности) не менее 392 Н/мм2 и до 536 Н/мм2, относительном удлинении не менее 20% и величине зерна металла труб не крупнее балла 5 (патент РФ №2464326 на изобретение «Способ термической обработки холоднодеформированных труб», дата подачи 19.07.2011 г., опубликовано 20.10.2012 г.).

Недостатки известных решений обусловлены тем, что при изготовлении материала для холоднодеформированных труб с заданными свойствами не достигается получение материала для труб с механическими свойствами, соответствующими Техническому соглашению №972-2018 к международному стандарту ASTM В444.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в обеспечении механических свойств материала для холоднодеформированных труб, соответствующих следующим значениям: предел прочности σв - не менее 827 МПа; предел текучести σ0,2 - не менее 414 МПа; относительное удлинение на 50 мм δ50 - не менее 30%; твердость - не более 25 HRC.

Указанный технический результат достигается тем, что способ изготовления бесшовных холоднодеформированных высокопрочных труб включающий пластическую деформацию и термообработку труб промежуточных размеров, пластическую деформацию на готовый размер с окончательной термообработкой, а также правку, согласно изобретению в качестве материала для труб используют сплав UNS N06625 с содержанием основных химических элементов, мас. %: никель - ≥ 58; хром - 20,0-23,0; молибден - 8,0-10,0; железо - ≤ 5,0; ниобий + тантал - 3,15-4,15; кобальт - ≤ 1,0; марганец - ≤ 0,50; кремний - ≤ 0,50; алюминий - ≤ 0,40; титан - ≤ 0,40; углерод - ≤ 0,10, при этом окончательную термообработку проводят при температуре 960-980°С в течение 10-15 мин, после чего трубу охлаждают на воздухе.

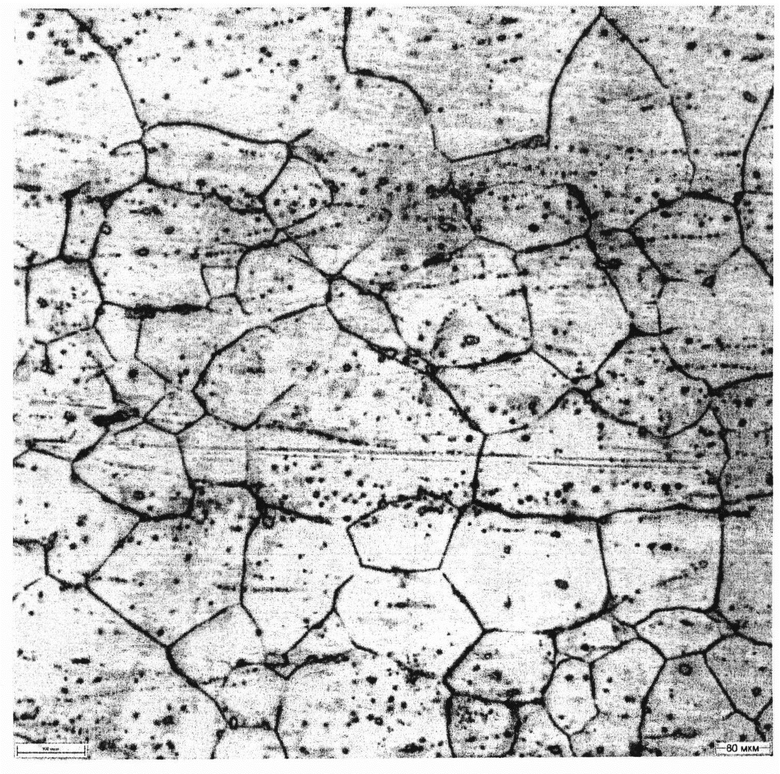

Изобретение поясняется чертежами, где на фигуре изображена фотография микроструктуры металла холоднодеформируемой трубы готового размера 9,53×1,65 мм марки стали UNS N06625 после окончательной термообработки при температуре 960°С в течение 10 мин с последующим охлаждением на воздухе и электролитического травления в концентрированной азотной кислоте НNO3(×1000).

При реализации предлагаемого к защите способа получают холоднодеформированную трубу с заданными механическими свойствами, соответствующими следующим значениям: предел прочности σв - не менее 827 МПа; предел текучести σ0,2 - не менее 414 МПа; относительное удлинение на 50 мм δ50 - не менее 30%; твердость - не более 25 HRC. Получение указанных механических свойств достигается за счет выделения карбидов по телу и границам аустенитных рекристаллизованных зерен при охлаждении на воздухе, обеспечивающих упрочнение материала. Температура термообработки и время ее проведения были подобраны экспериментальным путем.

Осуществление заявляемого способа подтверждается примерами конкретного выполнения.

Из сплава UNS N06625 изготавливали холодно деформированные трубы размерами: 9,53×1,65 и 19,05×3,7 мм. Для производства труб была использована передельная заготовка, поставляемая по международному стандарту ASTM В444.

Величина зерна труб готовых размеров, определенная в исследовательских целях, соответствует

- для труб размером 19,05×3,70 мм - 6,8 номер по ГОСТ 5639;

- для труб размером 9,53×1,65 мм - 9,7 номер по ГОСТ 5639.

Пример №1

По предлагаемому к защите способу была изготовлена партия труб из сплава UNS N06625 размером 19,05×3,7 мм в соответствии с ТС №972-2018 к ASTM В444.

Трубы были изготовлены путем многоцикличной холодной деформации.

На размере 19,25×3,8 мм проводилась окончательная термообработка - отжиг в печи при температуре 980°С в течение 15 мин с последующим охлаждением на воздухе.

Контроль механических свойств металла труб в состоянии поставки был проведен в соответствии с ТС №972-2018 к ASTM В444.

Сравнительные результаты контроля механических свойств и твердости произведенных труб размером 19,05×3,7 мм, предъявляемые ТС №972-2018 к ASTM В444, представлены в Таблице.

Пример №2

По предлагаемому к защите способу была изготовлена партия труб из сплава UNS N06625 размером 9,53×1,65 мм в соответствии с ТС №972-2018 к ASTM В444.

Трубы были изготовлены путем многоцикличной холодной деформации.

На размере 9,73×1,75 мм проводилась окончательная термообработка - отжиг в печи при температуре 960°С в течение 10 мин с последующим охлаждением на воздухе.

Контроль механических свойств металла труб в состоянии поставки был проведен в соответствии с ТС №972-2018 к ASTM В444.

Сравнительные результаты контроля механических свойств и твердости произведенных труб размером 9,53×1,65 мм, предъявляемые ТС №972-2018 к ASTM В444, представлены в таблице.

Как следует из таблицы, заявляемый способ обеспечивает для холоднодеформированных труб размерами 9,53×1,65 мм соответствие предъявляемым ТС №972-2018 к ASTM В444 требованиям: предел прочности σв - не менее 827 МПа; предел текучести σ0,2 - не менее 414 МПа; относительное удлинение на 50 мм δ50 - не менее 30%; твердость - не более 25 HRC.

Как следует из полученных данных, заявляемое изобретение позволяет производить бесшовные холоднодеформированные трубы с заданными механическими свойствами, обеспечивающими высокие прочностные характеристики и коррозионную стойкость, позволяющую их эксплуатацию в агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ ИЗ ДВУХФАЗНЫХ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2010 |

|

RU2463376C2 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава | 2016 |

|

RU2620420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ ИЗ ТИТАНОВОГО СПЛАВА Ti-3Al-2,5V | 2014 |

|

RU2583566C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2001 |

|

RU2203974C2 |

| ТРУБЫ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ИХ ПРИЗВОДСТВА | 2017 |

|

RU2731227C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| Способ изготовления заготовок трубных из титановых псевдо α-сплавов 5В и 37 | 2021 |

|

RU2794154C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНЫХ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2253684C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении труб из хромоникелевого сплава, применяемых преимущественно в промысловых подводных трубопроводах. Способ включает пластическую деформацию и термообработку труб промежуточных размеров, пластическую деформацию на готовый размер с окончательной термообработкой, а также правку, при этом в качестве материала для труб используют сплав UNS N06625 с содержанием основных химических элементов, мас. %: никель - ≥ 58; хром - 20,0-23,0; молибден - 8,0-10,0; железо - ≤ 5,0; ниобий + тантал - 3,15-4,15; кобальт - ≤ 1,0; марганец - ≤ 0,50; кремний - ≤ 0,50; алюминий - ≤ 0,40; титан - ≤ 0,40; углерод - ≤ 0,10, окончательную термообработку труб проводят при температуре 960-980°С в течение 10-15 мин, после чего охлаждают на воздухе. Изобретение обеспечивает возможность изготовления труб, имеющих механические свойства, соответствующие следующим значениям: предел прочности σв - не менее 827 МПа; предел текучести σ0,2 - не менее 414 МПа; относительное удлинение на 50 мм δ50 - не менее 30%; твердость - не более 25 HRC. 1 табл., 2 пр., 1 ил.

Способ изготовления бесшовных холоднодеформированных высокопрочных труб, включающий пластическую деформацию и термообработку труб промежуточных размеров, пластическую деформацию на готовый размер с окончательной термообработкой и правку, отличающийся тем, что трубы изготавливают из сплава UNS N06625 с содержанием основных химических элементов, мас. %: никель - ≥ 58; хром - 20,0-23,0; молибден - 8,0-10,0; железо - ≤ 5,0; ниобий + тантал - 3,15-4,15; кобальт - ≤ 1,0; марганец - ≤ 0,50; кремний - ≤ 0,50; алюминий - ≤ 0,40; титан - ≤ 0,40; углерод - ≤ 0,10, при этом окончательную термообработку труб проводят при температуре 960-980°С в течение 10-15 мин, после чего охлаждают на воздухе.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| Рентгеновский дифрактометр для исследования материалов в широком интервале температур | 1961 |

|

SU147694A1 |

| ТЕРМООБРАБОТКИ СПЛАВА НА ОСНОВЕ НИКЕЛЯ, СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЙ, СОДЕРЖАЩИХ СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ | 2012 |

|

RU2622470C1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава | 2016 |

|

RU2620420C1 |

| US 2006144480 A1, 06.07.2006. | |||

Авторы

Даты

2020-09-22—Публикация

2020-03-11—Подача