Изобретение относится к устройствам для правки проволоки путем ее волочения через правильные втулки, установленные в правильном барабане по его длине со смещением от оси барабана, и может быть использовано в машиностроении и станкостроении.

Известно устройство для правки проволоки, содержащее правильные втулки, крайние из которых закреплены неподвижно на основании станка, а средняя - с возможностью ее поперечного перемещения [1].

Недостатком данного устройства является неудовлетворительное качество правки проволоки вследствие большого сопротивления ее волочению через неподвижные втулки.

Наиболее близким к изобретению является правильный барабан, содержащий корпус с радиальными отверстиями, в которых установлены с возможностью поперечного перемещения правильные крайние и средняя втулки, взаимодействующие между собой через двуплечие рычаги, с плечами которых втулки взаимодействуют своими торцами, и винтовой механизм перемещения средней втулки [2].

Недостатком данного барабана является то, что механизм перемещения его средней втулки включает ролик, закрепленный на средней втулке, взаимодействующий с роликом клиновой кулачок, кронштейн крепления кулачка, кронштейн крепления винта, который взаимодействует с кулачком. Механизм перемещения средней втулки имеет силовой цилиндр, поворотный рычаг с вилкой на конце для перемещения клинового кулачка. Следовательно, известный правильный барабан имеет сложный механизм перемещения средней правильной втулки. При этом регулировка положений правильных втулок во время вращения барабана, как показывает практика, не эффективна из-за сложной конструкции механизма, а также вследствие того, что для более тонкой регулировки необходима остановка барабана.

Другим недостатком известного правильного барабана является неудовлетворительная надежность его работы в связи с имеющим место дебалансом двуплечих рычагов по отношению к массам других элементов барабана, что приводит к преждевременному износу опор правильного барабана, отрицательно влияющему на качество правки проволоки. При этом в случае правки крутоизогнутой проволоки известный правильный барабан не может обеспечить большого хода правильных втулок, что приводит к заклиниванию проволоки в барабане и снижению надежности его работы.

Целью изобретения является повышение надежности правильного барабана и качества правки.

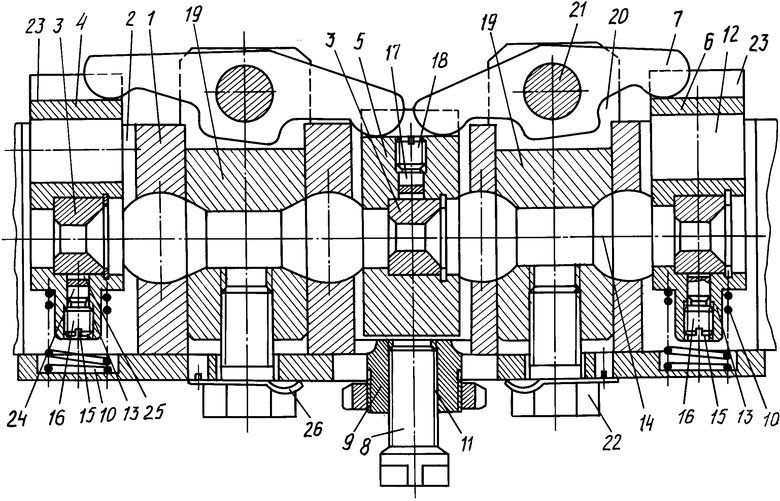

На чертеже показан правильный барабан.

Правильный барабан содержит корпус 1 в виде тела вращения с радиальными отверстиями 2, в которых установлены с возможностью перемещения правильные втулки 3 в ползунах 4-6, взаимодействующие между собой через двуплечие рычаги 7, которые шарнирно закреплены на корпусе. Средство перемещения центрального ползуна выполнено в виде регулировочного винта 8, установленного на элементе, выполненном в виде ввинченной в корпус резьбовой втулки 9, и взаимодействующего со средней втулкой. Пружины 10 расположены между крайними ползунами 4 и 6 и корпусом 1 барабана. Элемент крепления регулировочного винта выполнен в виде ввинченной в корпус резьбовой втулки 9 с внутренней резьбой 11, в которой расположен регулировочный винт 8. Средний ползун 5 расположен с возможностью взаимодействия с резьбовой втулкой 9 и регулировочным винтом 8. Каждый крайний ползун 4 и 6 выполнен с одной его стороны с поперечным отверстием 12 в нем, а с другой его стороны с выступом 13 в сторону от оси 14 барабана. В выступе выполнено отверстие 15, в котором расположен винт 16 фиксации правильной втулки, а пружина 10 расположена на выступе. В среднем ползуне 5 выполнено отверстие 17, в котором расположен дополнительный винт 18 крепления средней правильной втулки 3 в ползуне 5. Двуплечие рычаги установлены на дополнительных ползунах 19, которые подвижно расположены в корпусе с возможностью их перемещения и фиксации. В дополнительных ползунах 19, в их крайних частях, выполнены пазы 20, в которых расположены двуплечие рычаги 7, закрепленные на дополнительных ползунах 19 посредством пальцев 21. Дополнительные ползуны имеют средства их перемещения и фиксации в виде ввинченных в них болтов 22. Средний и крайние ползуны 5, 4 и 6 имеют в верхних частях пазы 23, в которых расположены двуплечие рычаги 7. Винты 16 взаимодействуют с правильными втулками через вкладыши 24, имеющие в средней части выемки 25.

Работает правильный барабан следующим образом.

Проволоку подают слева направо по чертежу в крайнюю левую правильную втулку 3 и далее через отверстия корпуса, отверстия дополнительных ползунов 19, среднюю и крайнюю правую втулки на тянущие ролики (на чертеже не показаны). Последние протягивают проволоку через втулки 3 правильного барабана, которому при этом сообщают вращение в одну из сторон.

При движении проволоки ее неровности соприкасаются с внутренними поверхностями правильных втулок и выравниваются ими под действием радиальных усилий. Если радиальных усилий для правки проволоки недостаточно, регулировочным винтом 8 и резьбовой втулкой 9 перемещают средний ползун 5 вверх. При этом двуплечие рычаги поворачиваются в разные стороны и перемещают крайние ползуны 4 и 6 вниз. При этом крайние правильные втулки 3 смещаются в вертикальной плоскости относительно средней правильной втулки и фиксируются в смещенном положении пружинами 10. В таком смещенном положении правильных втулок 3 радиальные усилия, воздействующие на проволоку, будут больше в процессе вращения барабана и перемещения через него проволоки.

Если недостаточно хода среднего ползуна 5, то перемещают вниз или вверх болтами 22 дополнительные ползуны 19, которые затем фиксируют посредством фиксаторов 26.

Следует отметить, что большие динамические удары в процессе работы барабана гасятся пружинами 10, а правильные втулки 3 центрируются в гнездах ползунов выемками 25 вкладышей 24. Для центрирования правильных втулок необходимо повернуть винт 16 по часовой стрелке и зафиксировать его в рабочем положении.

При работе барабана благодаря выполненным в крайних ползунах 4 и 6 отверстиям 12, расположенным параллельно оси барабана, массы элементов барабана уравновешиваются, биение барабана и нагрузки на его опорах уменьшаются, повышается надежность работы барабана путем исключения влияния его биения на процесс правки проволоки, что повышает качество правки. Надежная фиксация правильных втулок 3 вкладышами 24 (в выемках 25 которых расположены втулки 3) также положительно влияет на качество правки проволоки и надежность работы барабана. Это связано с тем, что втулки устанавливаются в ползунах с зазором, позволяющим их легко заменить. Поскольку возможность устранения этих зазоров путем поджатия втулки в одну из сторон винтом 16 недостаточна (так как она в процессе работы совершает круговые движения), то благодаря выемке 25 во вкладыше 24 втулка надежно фиксируется в гнезде ползуна, при этом исключаются ее колебания в гнезде, ударные нагрузки и поломки и нежелательные воздействия на выправляемую проволоку.

Применение дополнительных ползунов 19 увеличивает диапазон регулирования межосевых расстояний между правильными втулками 3 и повышает надежность работы барабана при правке крутоизогнутой проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| ПРИЕМНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2011461C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОВОЛОКИ | 2001 |

|

RU2202432C1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Линия поперечной резки арматурной стали | 1980 |

|

SU903047A1 |

| Устройство для правки круглого проката | 1979 |

|

SU854496A1 |

Использование: в устройствах для правки проволоки, что позволяет повысить надежность и качество правки. Сущность изобретения: правильный барабан содержит корпус 1 в виде тела вращения с радиальными отверстиями 2, правильные втулки 3 в ползунах 4,5,6 и шарнирно закрепленные на корпусе двуплечие рычаги 7. Средство перемещения центрального ползуна выполнено в виде регулировочного винта 8, установленного на ввинченной в корпус резьбовой втулке 9. Каждый крайний ползун 4 и 6 выполнен с одной его стороны с поперечными отверстиями 12, а с другой стороны с выступом 13 в сторону от оси 14 барабана. В выступе выполнено отверстие 15, в котором расположен винт 16 фиксации правильной втулки, а пружина 10 расположена на выступе. В среднем ползуне выполнено отверстие 17, в котором расположен дополнительный винт 18 крепления средней правильной втулки 3 в ползуне 5. Двуплечие рычаги 7 установлены на дополнительных ползунах 19, которые расположены в корпусе подвижно. 1 ил.

ПРАВИЛЬНЫЙ БАРАБАН, содержащий корпус в виде тела вращения с радиальными отверстиями, в которых с возможностью перемещения установлены ползуны с правильными втулками, связанные между собой посредством закрепленных на осях двуплечих рычагов, средство перемещения центрального ползуна с правильной втулкой и пружины, расположенные между крайними ползунами и корпусом барабана, отличающийся тем, что, с целью повышения надежности и качества, правильный барабан снабжен дополнительными ползунами, расположенными между ползунами с правильными втулками и средствами перемещения дополнительных ползунов, оси двуплечих рычагов размещены на дополнительных ползунах, средство перемещения центрального ползуна выполнено в виде ввинченной в корпус резьбовой втулки с внутренней резьбой, в которой смонтирован регулировочный винт, при этом средний ползун расположен с возможностью взаимодействия с резьбовой втулкой и регулировочным винтом, а каждый крайний ползун выполнен с размещенным с одной его стороны от оси барабана поперечным отверстием, а с другой стороны - с выступом, в котором выполнено отверстие для размещения винта фиксации правильной втулки, пружины расположены на выступах, а между каждой втулкой и винтом ее фиксации установлен вкладыш с выемкой, охватывающей втулку с боковых сторон.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для правки проволоки | 1983 |

|

SU1105267A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-30—Публикация

1991-10-02—Подача