Изобретение относится к области бронетанковой техники, к оборудованию стационарных и подвижных средств технического обслуживания, в частности заправки бронеобъектов горючим.

Практика эксплуатации танков Т-80, Т-72, Т-64 показывает, что количество механических примесей, содержащихся в топливе, составляет сотые или десятые доли процента, в то время как доля воды может достигать нескольких процентов.

Рядом выполненных исследований установлено, что механические примеси состоят из частиц органического и неорганического происхождения, продуктов коррозии и изнашивания оборудования нефтеперегонных установок, цистерн, трубопроводов, расходных и запасных баков, а также пыли и минеральных солей, попадающих в топливо из воды при промывании товарных продуктов или при обводнении топлива в процессе хранения, и т.д. Повышенная доля в топливе механических примесей приводит к интенсивному изнашиванию прецизионных пар топливоподающей аппаратуры, сопел форсунок, деталей цилиндропоршневой группы. Механические примеси являются причиной заедания плунжеров и зависания игл форсунок, нарушения плотности клапанов топливных насосов и засорения сопловых отверстий.

Следует иметь в виду, что регламентируемую стандартами массовую долю механических примесей выдерживают только при производстве топлив. В условиях эксплуатации и особенно при транспортировании, хранении и бункеровке топлива неизбежно дополнительно загразняются механическими примесями. Вода в топливе может находиться в свободном состоянии, в виде эмульсии или в свободном состоянии.

Вода, находящаяся в топливе в свободном состоянии, не смешивается с топливом и из-за большой плотности, осаждается на дно топливных баков, располагаясь отдельным слоем.

Отстаивание воды в топливе происходит в течение 6-10 часов, часть воды может осаждаться на боковые стенки баков.

Наибольшую опасность представляет наличие воды в топливе в виде имульсии. Образование водотопливных эмульсий происходит в результате попадания свободной воды в топливо и последующего перемешивания в процессе работы или в результате выделения микроскопической воды при изменении температуры топлива и влажности воздуха. При изменении температуры топлив Т-1, ТС-1 и РТ от 20o до 0o из каждой тонны его может выделиться до 60 г воды в виде мелких капель размером от 10 до 40 мк. Вода в топливе снижает его теплоту сгорания, затрудняет пуск дизеля и его работу, повышает температуру застывания и помутнения топлива, приводит к попаданию в цилиндры растворенных в воде солей, повышающих нагароотложение и изнашивание деталей. В обводненном топливе, кроме того, происходит выпадание высоковязких смолистых веществ, что нередко приводит к зависанию игл форсунок. Мельчайшие капельки воды, попадая между трущимися поверхностями, нарушают топливную пленку, в результате детали контактируют, т.е. увеличиваются скорости изнашивания. Вода в топливе способствует коррозии топливной аппаратуры, в результате происходит зависание плунжерных пар топливных насосов высокого давления и форсуночных игл. Кроме того, вода, находящаяся в топливе, также способствует образованию шлака, который засоряет фильтры и нарушает подачу топлива в двигатель.

Анализ отечественных и зарубежных аналогов заправочных приспособлений показывает, что при топливоподготовке основными методами очистки дизельного топлива от механических примесей и воды являются: отстаивание, фильтрация, центробежная очистка.

При отстаивании, поскольку плотность загрязняющих частиц больше плотности топлива, под действием силы тяжести эти частицы, не соприкасаясь между собой, оседают. Основные недостатки очистки топлива отстаиванием - это длительность процесса и невозможность удалить мелкодисперсные загрязнения размером меньше 20-15 мкм.

Центробежная очистка топлива основана на способности частиц загрязнений и капель воды оседать под действием центробежной силы. Этот метод во много раз эффективнее, вследствие больших центробежных усилий. Однако имеется ряд эксплуатационных неудобств. Кроме относительно больших массы и габаритных размеров аппаратуры центробежной очистке присущи еще и такие недостатки: зависимость эффективности очистки от температуры очищаемого топлива, относительно большие затраты энергии на привод барабана, относительная сложность и высокая стойкость аппаратов.

При очистке топлива путем фильтрации пропускают его через пористые перегородки, размещенные в специальном корпусе. В качестве фильтрующих материалов применяют различные сетки, войлок, ткани, бумагу, керамику и др. С точки зрения фильтрации наиболее эффективны сквозные норы. Вместе с тем, традиционно применяется схема, когда фильтрация топлива практически у всех отечественных и зарубежных бронеобъектов обеспечивается последовательным установлением фильтров грубой очистки, с тонкостью очистки до 40 мкм, и фильтрами тонкой очистки - с тонкостью очистки 12-16 мкм, недостаточно очищает топливо от механических примесей и воды в нем. Способствует попаданию различных примесей в топливо заправка бронеобъектов открытой струей в полевых условиях, несоблюдение правил обслуживания топливных систем.

Наряду с тем, малые зазоры между плунжером и втулкой в топливных насосах высокого давления, достигающее у высокооборотных дизелей до 2 мкм, предопределяют требования к топливу с точки зрения размера частиц механических примесей, воды и др.

Имеющиеся в настоящее время в автотопливозаправщиках и автоцистернах-заправщиках типа АТЗ и АЦЗ автоматические краны представляют собой устройство для заполнения емкости горючим закрытой струей и автоматического отключения подачи горючего при перекрывании жидкостью отверстия в наконечнике крана.

Фильтрующим элементом для топлива в малогабаритном заправочном агрегате МЗА-3 из комплекта мастерской МТО-80 служит сетка с размером ячеек 40х40, а также заправочная воронка.

В качестве прототипа взят автоматический кран малогабаритного заправочного агрегата МЗА-3, содержащий корпус, шланг с раздаточным краном, наконечник (см. Мастерская технического обслуживания МТО-80. Техническое описание и инструкция по эксплуатации.- М.: Изд. 6/130389р-Р83, с. 19066).

Однако в процессе заправки бронеобъектов с помощью кранов типа РК-25 не обеспечивается надежная очистка топлива от механических примесей и воды, которые также проникают через свободное пространство при установке наконечника крана в горловину бака. Также при этом топливо, истекающее из крана под большим давлением, вызывает пенообразование в баке, что является причиной увеличения продолжительности заправки, выплескивания топлива из баков, способствующего возгоранию бронеобъектов. Таким образом, для поддержания бронеобъектов в боеготовом состоянии в условиях повседневной деятельности войск, в боевых условиях такой способ заправки является нерациональным, что является существенным недостатком прототипа.

Задачей предлагаемого технического решения является улучшение качества фильтрации топлива и быстроты заправки бронеобъектов.

Предлагаемое техническое решение задачи основано на том, что фильтр предварительной очистки выполнен с возможностью установки в горловину топливного бака, в основание которого встроен перфорированный стакан с собранными на нем фильтрующими пластинами, сжатыми конусом-разделителем.

Фильтрующий элемент выполняется из технического пенополивинилформаля марки ТПВФ-3, который нетоксичен и биологически безвреден. Технический ТПВФ-3 - высокопористый синтетический материал светлого цвета, жесткий в сухом состоянии и среде нефтепродуктов и эластичный во влажном, активный влагопоглотитель, способный удержать содержащуюся в топливе воду и механические примеси. Основные характеристики ТПВФ-3 /В.М. Селиверстов, И.А. Иванов, И.А. Водопьянов. Очистка топлива на речном флоте. - М.: Транспорт, 1986, с.79, -224 с./.

Плотность в сухом состоянии, кг/м3 - не более 400

Тонкость фильтрации, мкм - 5-8

Полнота отсева механических примесей, доли единицы - 0,8-0,9

Масса удерживаемой в топливе воды до насыщения, % массы элементов - 200-300

Водопоглощение в топливе за 2 ч, % массы элементов, не менее - 700

Отечественная промышленность поставляет его в виде плит 400х400х15 мм или цилиндрических вставок разного диаметра длиной 200-270 мм.

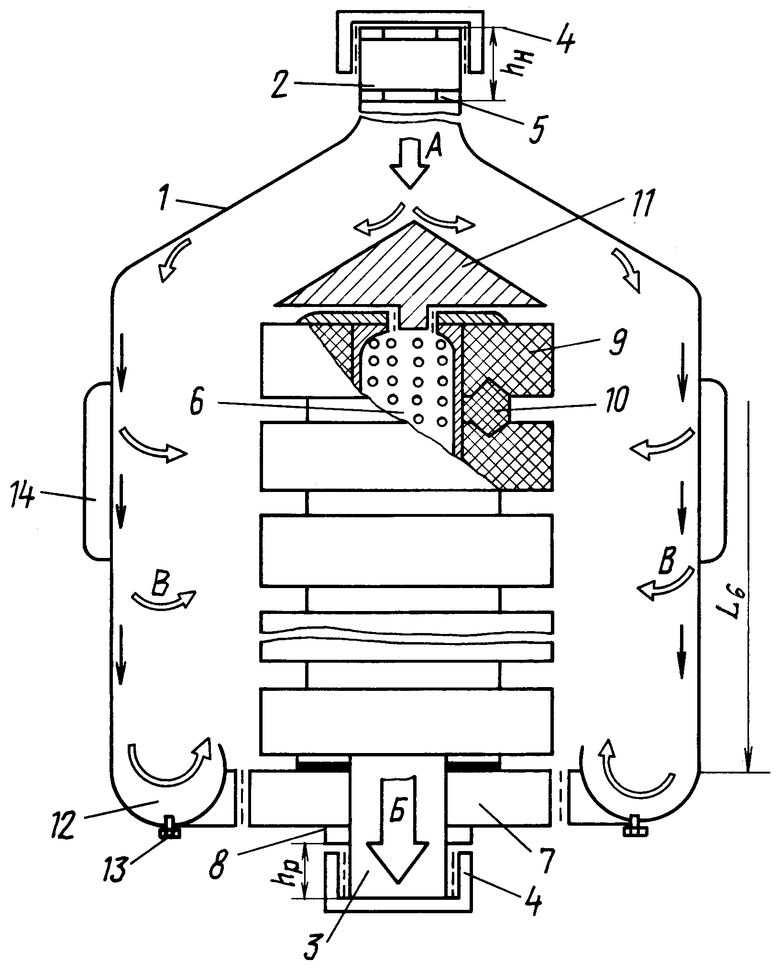

Общий вид заправочного приспособления представлен на чертеже.

Металлический корпус 1 цилиндрической формы имеет изменяемую принудительно проточную линию для топлива, входное 2 и выходное 3 отверстия которой при транспортировании герметизируется крышками 4, причем входное отверстие является головкой фильтра предварительной очистки, куда благодаря направляющим дискам 5 устанавливается наконечник для подачи топлива. Для обеспечения правильного центрирования высота головки hи приводится в соответствие с длиной наконечников автоматических кранов заправочных средств.

Выходное отверстие приспособления образуется перфорированным стаканом 6, жестко соединенным с основанием 7 фильтра, который вворачивается в горловину бака. Величина hр выбирается с расчетом удобства заворачивания приспособления гайкой 8 над броней и надежного крепления его в горловине бака.

Фильтр набирается на перфорированном стакане из отдельных фильтрующих пластин 9, изготовленных из ТПВФ-3. Между ними устанавливаются капроновые прокладки 10, которые увеличивают поверхность фильтрации и уплотняют пластины в случае их коробления при сушке. Комплект пластин и прокладок сжимается конусом-разделителем II.

По внутреннему диаметру основания корпуса приспособления выполнен отстойник 12 с шестью дренажными отверстиями 13. Для удобства пользования снаружи корпуса выполнены две ручки 14.

Принцип очистки основан на том, что поток топлива А дробится на тонкие струи и увлекается во вращательное движение В. Загрязнения, находящиеся в нем, напором струи, соударяясь с конусом-разделителем, отбрасываются к стенке корпуса и оседают внизу, а очищенное от них топливо непрерывно поступает через фильтр в заправочную горловину бака. При этом также скорость течения и площадь рассеивания струи увеличиваются, а давление в потоке Б уменьшается, чем обеспечивается сокращение продолжительности заправки бронеобъектов и практически исключается расплескивание при этом топлива.

Для повышения эффективности работы заправочного устройства необходимо конструктивно уменьшать путь оседания частиц lо. При очистке топлива со значительной долей воды последняя, отделяясь вместе с механическими примесями, быстро заполнит весь отстойник 12 и будет препятствовать качественной очистке вновь поступающего топлива. В этом случае следует чаще вскрывать фильтр устройства. Чтобы исключить это явление, при очистке обводненных топлив допускается дренаж отсепарированной воды через отверстия 13 отстойника в процессе заправки, пользуясь для этого гибким шлангом со штуцером и отдельной посудой.

По мере насыщения фильтрующих элементов водой увеличивается перепад давления на них с 0,01 МПа в сухом состоянии до 0,03-0,04 МПа во влажном. Рост перепада давления выше предельного служит сигналом насыщения фильтра водой и прекращения его способности удерживать воду. Для восстановления способности удерживать воду фильтрующие элементы отжимают и просушивают, а для удаления механических примесей элементы промывают вначале в теплом мыльном растворе, затем в чистой теплой воде, отжимают вручную или механически и сушат при температуре 50-70oС между решетчатыми поверхностями, обеспечивающими максимальный доступ воздуха. Длительность сушки 15-50 ч в зависимости от температуры воздуха до полного затвердения элементов.

Особенность использования предлагаемым заправочным приспособлением заключается в следующем. Вместо пробки топливного бака заворачивается фильтр предварительной очистки, в головку которого устанавливается наконечник раздаточного крана. Вместо крана может применяться обычная воронка из ЗИПа бронеобъекта, а на выходном отверстии допускается применение специальной насадки-удлинителя.

При обслуживании приспособления сердцевина фильтра выворачивается из корпуса, отворачивается конус-разделитель и снимаются фильтрующие элементы. Отстойник очищается вручную или сжатым воздухом. Таким образом, предлагаемое решение дает не только возможность объединить в одном устройстве процессы очистки топлива от механических примесей и воды, но и основано на новом, ранее не применяемом способе топливоподготовки. При использовании заправочного приспособления возможно будет сократить время на заправку бронеобъектов, съэкономить горюче-смазочные материалы, повысить пожаробезопасность, а также улучшить условия работы членов экипажей и специалистов подразделений технического обеспечения.

Изобретение относится к устройствам для заправки подвижных средств топливом. Реализация устройства позволяет улучшить качество топлива, заправляемого в подвижные средства. Сущность изобретения заключается в том, что фильтр предварительной очистки выполнен с возможностью установки в горловину топливного бака. В основание указанного фильтра встроен перфорированный стакан с собранными на нем фильтрующими пластинами. Указанные пластины сжаты конусом-разделителем. 1 ил.

Заправочное приспособление для бронеобъектов, содержащее корпус, шланг с раздаточным краном, наконечник, который устанавливается в головку фильтра предварительной очистки, отличающееся тем, что фильтр предварительной очистки выполнен с возможностью установки в горловину топливного бака, а в его основание встроен перфорированный стакан с собранными на нем фильтрующими пластинами, сжатыми конусом-разделителем.

| RU 2060170 C1, 20.05.1996 | |||

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2122884C1 |

| Радиальный фильтр для очистки воды | 1987 |

|

SU1494923A1 |

| Фильтрующий патрон и способ его изготовления | 1985 |

|

SU1340794A1 |

| SU 1341802 A1, 27.12.1996 | |||

| Способ изготовления бумажного фильтрующего элемента | 1978 |

|

SU698634A1 |

| US 6029719 A, 29.02.2000. | |||

Авторы

Даты

2003-04-20—Публикация

2001-05-16—Подача