Изобретение относится к технологии изготовления термочувствительных элементов (ТЧЭ) с памятью формы и может быть использовано при изготовлении ТЧЭ для дискретных датчиков температуры.

изобретения - увеличение точности и расширение диапазона измеряемых температур термочувствительного элемента с двухэтапньм восстановле нием формы.

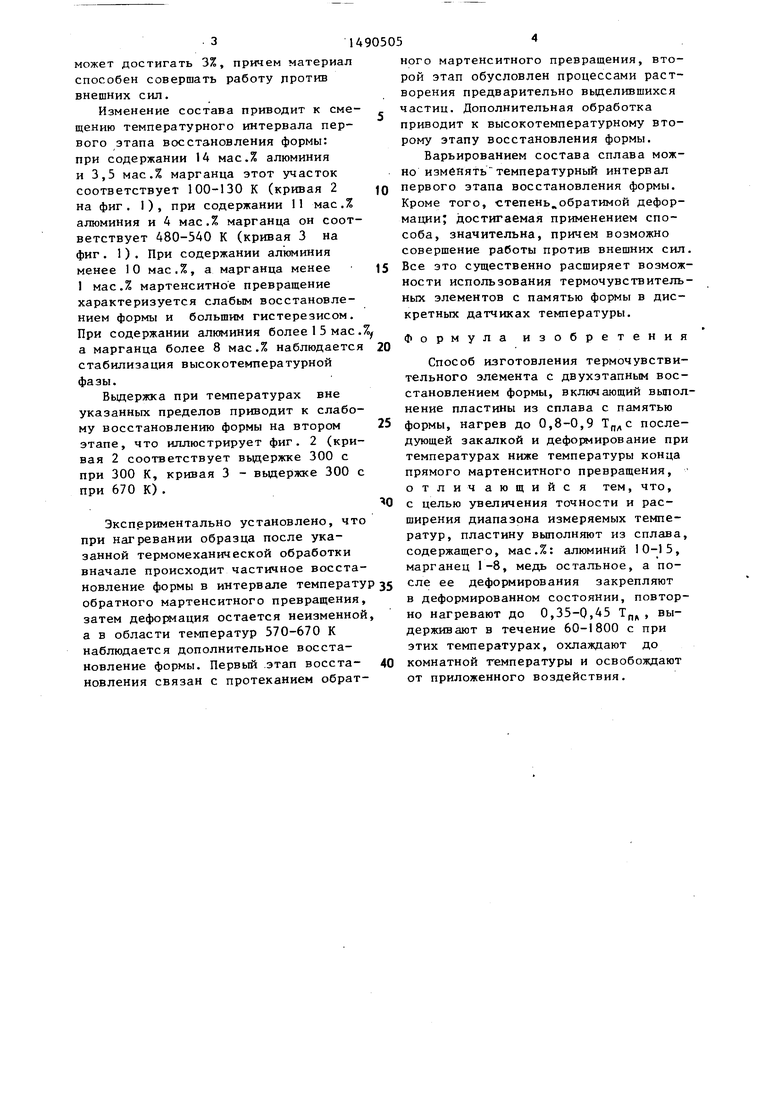

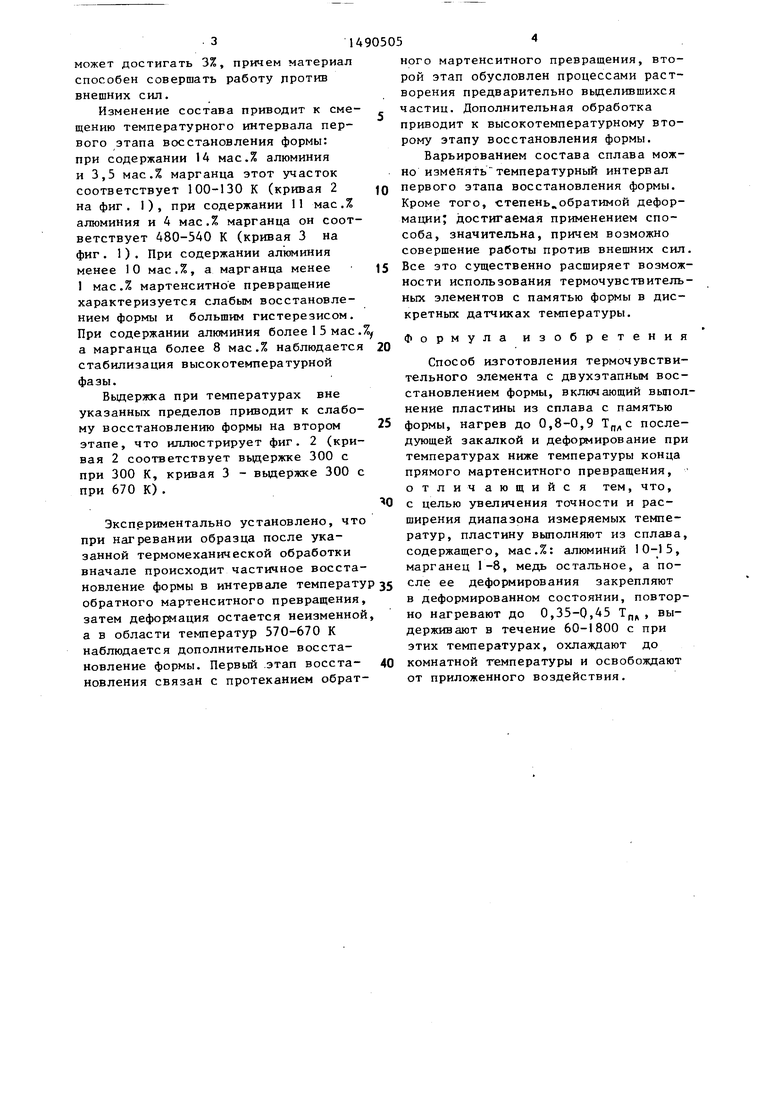

На фиг. 1 и фиг. 2 представлены графики зависимости прогиба образца от температуры при нагревании соответственно для различных составов и различных режимов обработки.

Способ осуществляют следующим образом.

Сплав, содержащий, мае.%: алюминия 10-15, марганца 1-8, медь остальное, после вьщержки в напряженном состоянии при температуре 520-620 К в течение 60-1800 с восстанавливает свою форму в два этапа. Сплав, содержащий, мас.%: алюминия 13, марганца 3, медь остальное, после выдержки, равной 300 с, при 570 К имеет следующие температурные интервалы восстановления формы (кривая I на фиг. 1 и фиг. 2): первый этап - 340- 380 К, второй этап - 570-670 К. Степень восстановления (.ормы на первом этапе составляет 30%, на втором - 70%. Предварительная деформация

; со о ел о ел

может достигать 3%, причем материал способен совершать работу против внешних сил.

Изменение состава приводит к смещению температурного интервала первого этапа восстзновления формы: при содержании 14 мас.% алюминия и 3,5 мас.% марганца этот участок соответствует 100-130 К (кривая 2

на фиг. I), при содержании 11 мас.% алюминия и 4 мас.% марганца он соответствует 480-340 К (кривая 3 на фиг . 1). При содержании алюминия менее 10 мас.%, а марганца менее 1 мас.% мартенситное превращение характеризуется слабым восстановлением формы и большим гистерезисом. При содержании алюминия более 1 5 мае. а марганца более 8 мас.% наблюдается стабилизация высокотемпературной фазы.

Выдержка при температурах вне указаиньгх пределов приводит к слабому восстановлению формы на втором этапе, что иллюстрирует фиг. 2 (кривая 2 соответствует выдержке 300 с при 300 К, кривая 3 - выдержке 300 с при 670 К) .

Экспериментально установлено, что при нагревании образца после указанной термомеханической обработки вначале происходит частичное восстановление формы в интервале температу обратного мартенситного превращения, затем деформация остается неизменной а в области температур 570-670 К наблюдается дополнительное восстановление формы. Первый .этап восста- новления связан с протеканием обратного мартенситного превращения, второй этап обусловлен процессами растворения предварительно выделившихся частиц. Дополнительная обработка приводит к высокотемпературному второму этапу восстановления формы.

Варьированием состава сплава можно изменять температурный интервал первого этапа восстановления формы. Кроме того, степень обратимой деформации; достигаемая применением способа, значительна, причем возможно совершение работы против внешних сил Все это существенно расширяет возможности использования термочувствительных элементов с памятью формы в дискретных датчиках температуры.

Формула изобретения

Способ изготовления термочувствительного элемента с двухэтапным восстановлением формы, включающий вьшол нение пластины из сплава с памятью формы, нагрев до 0,8-0,9 последующей закалкой и деформирование при температурах ниже температуры конца прямого мартенситного превращения, отлич ающийся тем, что, с целью увеличения точности и расширения диапазона измеряемых температур, пластину вьтолняют из сплава, содержащего, мас.%: алюминий 10-15, марганец 1-8, медь остальное, а после ее деформирования закрепляют в деформированном состоянии, повторно нагревают до 0,35-0,45 Т„ , выдерживают в течение 60-1800 с при этих температурах, охлаждают до комнатной температуры и освобождают от приложенного воздействия.

f 7 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ МЕДИ | 2001 |

|

RU2202645C2 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1735416A1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1765227A1 |

| Сплав на основе меди с эффектом памяти формы | 1989 |

|

SU1691416A1 |

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов и устройство для его осуществления | 1986 |

|

SU1350576A1 |

| Регулятор потока | 1987 |

|

SU1444718A1 |

| Способ определения уровня внутренних напряжений в термочувствительном элементе из материала, проявляющего эффект памяти формы | 1989 |

|

SU1656310A1 |

| СПЛАВ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2015 |

|

RU2591933C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Сплав на основе меди с эффектом памяти формы | 1991 |

|

SU1803447A1 |

Изобретение относится к технологии изготовления термочувствительных элементов с памятью формы для дискретных датчиков температуры. Цель изобретения - повышение точности и расширение диапазона измеряемых температур. Термочувствительный элемент выполняют в виде пластины из сплава, содержащего, мас.%: 10-15 AL

1-8 MN

остальное - CU. После нагрева до 0,8-0,9 Тпл с последующей закалкой и деформированием при температурах ниже температуры конца прямого мартенситного превращения производят дополнительную термомеханическую обработку, заключающуюся в выдержке в течение 60-1800 с при температурах 0,35-0,45 Тпл в напряженном /деформированном/ состоянии. Это позволяет добиться двухэтапного восстановления формы. 2 ил.

% u

/тгенпература. fpua. 1

.2 -J

frreMrrepafnypa Фе/г.2

| Титов П.В., Хандрос Л.Г | |||

| Влияние добавок никеля и марганца на мартен ситное превращение в сплаве.- В сб | |||

| Вопросы физики металлов и металловедения | |||

| Киев: АН УССР, 1962, № 14, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Доклады АН СССР, | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Приспособление к паровозному реверсу | 1924 |

|

SU841A1 |

Авторы

Даты

1989-06-30—Публикация

1987-07-22—Подача