Изобретение относится к металлургии, а именно к производству высокопрочных мартенситностареющих сталей, обладающих, наряду с высокой прочностью, высокими значениями пластичности и вязкости.

Известна сталь RU 2219276 С1 (опубл. 20.12.2003)

Сталь имеет следующий химический состав (мас.%):

Сталь предназначена для изготовления прутков, листов и бесшовных труб. Основными требованиями, предъявляемыми к стали, являются хорошая штампуемость в холодном состоянии, повышенная пластичность после упрочняющей термообработки и полируемость.

Недостатком этой стали является невысокая пластичность после упрочняющей термической обработки, которая не позволяет изготавливать крупногабаритные изделия.

Наряду с этим, не регламентировано содержание таких важных примесей как кремний, марганец, сера и фосфор. В тоже время, повышенная концентрация кобальта приводит к значительному удорожанию изделий, выполняемых из этой стали.

Известна сталь US6663730В2 (опубл. 17.11.2000)

Сталь имеет следующий химический состав (мас.%):

Основными недостатками этой стали являются:

- отсутствие в составе стали титана (не более 0,1 мас. %), что не позволяет получить удовлетворительный комплекс механических свойств;

- широкие пределы варьирования никеля, кобальта и молибдена - основных легирующих элементов. При низких пределах содержания этих элементов не могут быть обеспечены прочностные свойства стали, а при верхних - происходит перелегирование стали и образование большого количества вторичных фаз, охрупчивающих сталь;

- также авторы не предусматривают возможность применения микролегирования стали, что означает пониженную технологическую пластичность при изготовлении изделий из этой стали.

Наиболее близкой по химическому составу и механическим свойствам к предлагаемой стали является высокопрочная мартенситностареющая сталь RU2334017C1 (опубл. 20.09.2008), принятая за прототип, имеет следующий химический состав, мас. %:

Недостатком прототипа является недостаточно высокий уровень прочностных свойств стали, а также отсутствие норм по вредным примесям, таким как кремний, марганец, сера, фосфор, отрицательно влияющих на служебные свойства деталей, изготовленных из этой стали.

Технической задачей, на которую направлено настоящее изобретение, является разработка высокопрочной мартенситностареющей стали с высоким механическими свойствами, чистой по загрязненности неметаллическими включениями и растворенным в металле газам, совместно обеспечивающим высокое качество металла и изделий, изготовленных из предлагаемой стали.

Для достижения поставленной цели предложена мартенситностареющая высокопрочная сталь 01Н18К9М5Т, содержащая углерод, кремний, марганец, серу, фосфор, никель, кобальт, молибден, титан, алюминий, хром, медь, остальное железо и неизбежные примеси при следующем соотношении компонентов, мас. %:

В целях улучшения технологической пластичности стали при изготовлении крупногабаритных изделий, сталь дополнительно микролегируют магнием на 0,04 мас. % (по расчёту), церием на 0,05 мас. % (по расчёту) и бором на 0,002 мас. % (по расчёту).

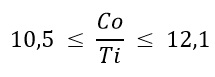

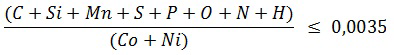

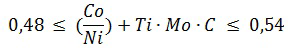

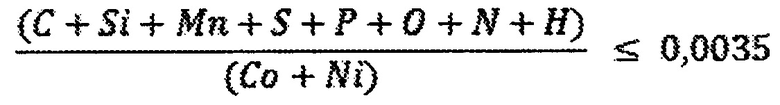

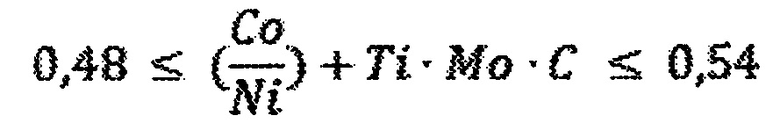

При этом должны соблюдаться следующие соотношения:

1. ,

,

2.  ,

,

3.

Сущность изобретения заключается в подборе оптимальных соотношений основных легирующих элементов, а также в нормировании вредных примесей и газов в металле для обеспечения его чистоты по неметаллическим включениям.

Выбранное соотношение кобальта к титану в пределе до 12,1 обеспечивает оптимальную пластичность металла, т.к. титан в значительной степени влияет на пластичность металла, а кобальт понижает растворимость титана в α–Fe, что при соотношении кобальта к титану менее 10,5 приводит к выделению включений титана по границам зерна.

Отношение суммы концентраций вредных примесей и газов (C+Si+Mn+S+P+O+N+H) к сумме основных легирующих элементов (Co+Ni) обеспечивает чистоту стали по неметаллическим включениям.

Соотношение кобальта к никелю в сумме с произведением титана, молибдена и углерода отражает уровень прочностных свойств стали. Так при этом соотношении свыше 0,54 значительно увеличивается прочность стали (в ущерб пластичности и вязкости), а при величине менее 0,48 не обеспечивается необходимая прочность стали.

Подобранное соотношение компонентов позволяет получить мартенситную структуру с высокодисперсными выделениями вторичной фазы после старения и обеспечить прочность не менее 2000 МПа при сохранении высокой пластичности и вязкости стали, а также изделия, выполненного из нее.

Содержание легирующих элементов выбрано из следующих принципов.

Никель резко снижает температуру начала γ → α превращения, увеличивая при этом устойчивость переохлажденного аустенита, что обеспечивает получение мартенситной структуры стали даже при охлаждении на воздухе. В тоже время введение никеля, с одновременным легированием стали Ti, Al, Mo и другими элементами, способствует упрочнению стали при старении, т.к. никель уменьшает растворимость этих элементов в α-фазе. Введение никеля в количестве менее 17,7 мас. % не обеспечивает высокой прокаливаемости стали (получения мартенситной структуры) при больших сечениях заготовки. А увеличение концентрации никеля свыше 19 % мас. приводит к увеличению количества остаточного аустенита после закалки, ухудшая технологические свойства стали.

Содержание кобальта в пределах 8,5-9,5 мас. % является оптимальным для данной стали. Кобальт, как и никель, уменьшает растворимость молибдена и титана в α–Fe (например, 9,5 мас. % Со уменьшает растворимость Мо на 1,5 мас. %). Это существенно увеличивает интенсивность упрочнения при старении. При совместном легировании молибденом и кобальтом образуется фаза Лавеса (Fe,Co)2Mo. Упрочнение при легировании кобальтом также связано с протеканием процесса упорядочения в системе Fe–Co с образованием областей ближнего порядка. Кроме того, кобальт увеличивает теплостойкость матрицы. Как и никель, кобальт при содержании его менее 8,5 мас. % не повышает сопротивление хрупкому разрушению, т.к. незначительно увеличивает подвижность дислокаций и незначительно облегчает поперечное скольжение.

При легировании кобальтом повышается температура мартенситного превращения, что позволяет вводить большое количество никеля и других элементов, снижающих мартенситную точку, без опасности получения после закалки остаточного аустенита.

Содержание молибдена в стали должно быть в пределах от 4,6 мас. % до 5,5 мас. %, т.к. при содержании молибдена менее 4,6 мас. % происходит недостаточное упрочнение стали, а при содержании более 5,5 мас. % - по границам зерен (в процессе старения стали) образуются упрочняющие интерметаллидные фазы, охрупчивающие сталь.

Дисперсность, морфология и прочность частиц этих фаз, особенно (Fe,Co)2Mo, являются наиболее оптимальными с точки зрения обеспечения благоприятного комплекса механических свойств.

Кроме того, молибден уменьшает коэффициент диффузии ряда элементов вдоль границ зерен и поэтому снижает возможность выделения при старении частиц второй фазы и других соединений или сегрегаций по границам зерен, что повышает вязкость и сопротивление хрупкому разрушению состаренной стали. В частности, молибден препятствует выделению нитридов титана по границам зерен, а также снижает отпускную хрупкость и препятствует росту зерна аустенита при нагреве.

Титан и алюминий относятся к наиболее эффективным упрочнителям мартенситностареющих сталей. Растворимость их в α-фазе мала, и в присутствии никеля при нагреве происходит выделение дисперсных фаз, например, Nі3Ті, Ni3Al и т.п.

Однако титан и алюминий резко понижают пластичность, вязкость и сопротивление хрупкому разрушению, поэтому суммарное количество Ті и А1 обычно не должно превышает 1,5 мас. %. Понижение пластичности мартенситностареющих сталей при увеличении содержания титана выше 0,9 мас. % связано с образованием при охлаждении в интервале 1000 – 800 °С карбонитрида Ti(C, N) по границам аустенитных зерен.

Хром в мартенситностареющих сталях может выступать в качестве элемента, упрочняющего твердый раствор, снижающего температуру начала мартенситного превращения и уменьшающего растворимость молибдена, титана и алюминия в мартенсите. В предлагаемой стали хром не должен превышать 0,30 мас. %, т.к. будет происходить значительное снижение растворимости титана и молибдена, что приведет к охрупчиванию стали.

Углерод, азот, водород и кислород снижают пластичность и вязкость состаренного мартенсита в результате, во-первых, увеличения количества точек закрепления дислокаций, что приводит к снижению сопротивления хрупкому разрушению и, во-вторых, образования карбидов и нитридов, часто выделяющихся по границам зерен (например, карбонитриды типа Ti(C, N) или включения корунда Al2O3).

Фосфор, сера образуют включения, снижающие пластичность мартенситностареющей стали.

Пример осуществления изобретения.

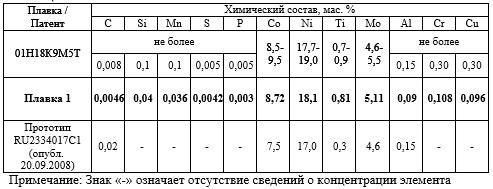

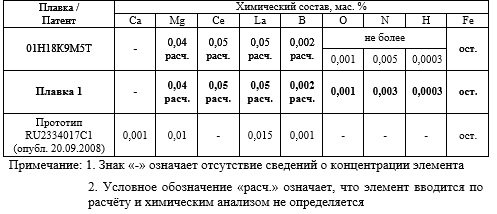

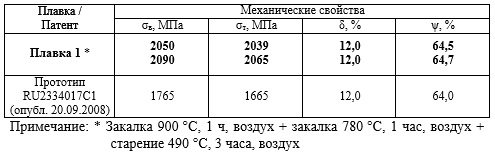

Опытную сталь, в пределах заявленного состава, выплавляли в промышленных условиях в вакуумно-индукционной печи ИСВ-1,0 емкостью 1,0 тонны. Химический состав опытной плавки см. таблицу 1. Слиток обтачивали на токарных станках и ковали при температуре 1180 °С. Из полученной заготовки вырезали образцы для контроля механических свойств (таблица 2) и неметаллических включений (таблица 3).

Таблица 1

Продолжение таблицы 1

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

Изобретение относится к области металлургии, а именно к производству высокопрочных мартенситностареющих сталей, предназначенных для изготовления деталей, применяющихся в ракетной технике, атомной энергетике, в авиастроении, а также в изготовлении деталей и узлов, работающих при высоких и низких отрицательных температурах, обладающих, наряду с высокой прочностью, высокими значениями пластичности и вязкости. Сталь содержит, мас.%: углерод ≤0,008, кремний ≤0,1, марганец ≤0,1, сера ≤0,005, фосфор ≤0,005, никель 17,7-19,0, кобальт 8,5-9,5, молибден 4,6-5,5, титан 0,7-0,9, алюминий ≤0,15, хром ≤0,30, медь ≤0,30, магний 0,04, церий 0,05, бор 0,002, остальное – железо и неизбежные примеси, в том числе кислород, азот и водород. Обеспечиваются требуемые механические свойства стали. 2 н.п. ф-лы, 3 табл.

1. Мартенситностареющая высокопрочная сталь, содержащая углерод, кремний, марганец, серу, фосфор, никель, кобальт, молибден, титан, алюминий, хром, медь, магний, церий, бор, железо и неизбежные примеси, в том числе кислород, азот и водород, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом соблюдаются следующие соотношения, мас.%:

10,5≤Со/Ti≤12,1,

,

,

.

.

2. Изделие из мартенситностареющей высокопрочной стали, отличающееся тем, что оно выполнено из стали по п. 1.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛЕННОЕ ИЗ НЕЕ | 2006 |

|

RU2334017C1 |

| US 7597737 B2, 06.10.2009 | |||

| US 6663730 B2, 16.12.2003 | |||

| US 20090277539 A1, 12.11.2009 | |||

| US 3396013 A, 06.08.1968. | |||

Авторы

Даты

2019-04-30—Публикация

2018-06-01—Подача