Изобретение относится к области переработки автомобильных шин, в том числе шин, армированных металлическими элементами, и может быть использовано для выделения и измельчения резины из изношенных шин. Изобретение также может быть использовано для разделения и измельчения компонентов резинотехнических изделий.

Предшествующий уровень техники

Известна установка (1) для выделения резины из изношенных автомобильных шин, содержащая установленные на силовой раме гидравлического пресса с уплотнительным плунжером два контейнера высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала. Установка (1) снабжена подвижной кареткой для установки контейнеров, которая связана с силовой рамой пресса посредством станины с направляющими. Матрицы установлены с возможностью перемещения по этим направляющим и выполнены с бортами, а сквозные отверстия размещены в углублениях равномерно по поверхности по концентрическим окружностям или по вершинам правильных треугольников. Устройство переворота каждой матрицы в установке (1) выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленных, соответственно, на каретке и станине зубчатого колеса и зубчатой рейки, с которыми имеет возможность последовательно взаимодействовать зубчатое колесо матрицы. Однако в установке (1) перемещение контейнера высокого давления до контакта с матрицей перед началом процесса прессования, за счет трения уплотнительного плунжера о стенки контейнера, не позволяет осуществлять надежную стыковку контейнера с матрицей, поскольку параметры трения не могут быть постоянными из-за использования в установке шин с разной степенью их износа, загрязнения, влажности. При слабом трении уплотнительного плунжера о стенки контейнера высокого давления некоторые шины успевают попасть в зазор между контейнером высокого давления и матрицей со сквозными отверстиями, а контакт контейнера с матрицей нарушается, в результате этого затрудняется процесс "сжижения" резины, становится невозможным процесс продавливания резины через сквозные отверстия матрицы, необходимо останавливать процесс, освобождать контейнер и матрицу от остатков шин, а это приводит к потере времени и повышению трудоемкости процесса. В установке (1) применяется устройство переворота матрицы, которое выполнено в виде жестко связанного с матрицей зубчатого колеса и закрепленного на каретке зубчатого колеса, а также зубчатой рейки, закрепленной на станине. Попадание "зуб на зуб" зубчатого колеса и зубчатой рейки приводит к сбою в работе всей установки и к возможной поломке зубчатой передачи. Даже точная настройка элементов зацепления перед началом работы установки не гарантирует надежность их функционирования, так как в процессе перемещения каретки происходит раскачивание матрицы, при котором возможен поворот зубчатого колеса матрицы, что, в свою очередь, может вызвать поворот зубчатого колеса, установленного на каретке, а это вызовет несовпадение элементов зацепления зубчатого колеса каретки и зубчатой рейки, закрепленной на станине. Недостатком установки (1) является также то, что при продавливании шин в процессе экструзии через сквозные отверстия матрицы образуются куски резины различных размеров и резиновые жгуты, которые плохо отделяются от матрицы и тем самым затрудняют перемещение матрицы с позиции экструзии, ее переворот и являются серьезной помехой в работе всей установки.

Известна установка (2) для выделения резины из изношенных автомобильных шин, содержащая установленные на силовой раме гидравлического пресса с уплотнительным плунжером подвижную каретку с двумя контейнерами высокого давления, две матрицы со сквозными отверстиями, устройства для перемещения матриц, загрузки шин и отвода переработанного материала. Установка (2) снабжена гидроцилиндрами с автономным управлением для прижатия контейнеров к матрицам, устройством для удаления остатков резинокордных жгутов, представляющих собой ножевые устройства. Ножевые устройства расположены в каждом направлении движения матриц и имеют сквозные отверстия для отвода переработанного материала. Кроме того, установка снабжена шарнирным качающимся упором, который удерживает матрицу от поворота во время перемещения ее с позиции экструзии с одновременным срезанием жгутов резины. Устройство переворота каждой матрицы в установке (2) выполнено в виде двух зубчатых колес и одного упора. Одно зубчатое колесо жестко связано с горизонтальной осью матрицы, второе установлено на каретке. Второе зубчатое колесо имеет поводок, который при движении каретки взаимодействует с упором, закрепленным на станине, поворачивает зубчатое колесо, установленное на каретке, а то, в свою очередь, поворачивает вошедшее с ним в зацепление зубчатое колесо, связанное с осью матрицы. В результате осуществляется переворот матрицы на 180o. Такая конструкция устройства переворота матрицы проста, не требует точной настройки. Недостатком установки (2) является недостаточная надежность работы узла переворота матрицы - не всегда удается полностью исключить отказы в работе этого узла. Недостаточно удерживать матрицу в горизонтальном положении только в момент перемещения ее с позиции экструзии при срезании жгутов резины. После этой операции прекращаются действия специального упора и при движении матрица имеет возможность свободного вращения вокруг горизонтальной оси. Это обстоятельство приводит к тому, что при дальнейшем перемещении, из-за случайных толчков, вибрации, матрица, в отдельных случаях, может отклониться от горизонтального положения на угол до 10o, что при стыковке зубчатого колеса матрицы с зубчатым колесом каретки не позволяет им войти в зацепление из-за непопадания зубьев одного колеса во впадины другого. Эта нестыковка не вызывает остановки процесса, она устраняется автоматически в начале взаимодействия поводка колеса каретки с неподвижным упором, закрепленным на станине, когда начинается вращение колеса каретки, что при одновременном перемещении матрицы приводит к полному зацеплению зубчатых колес и перевороту матрицы. Однако часть хода уже использована на осуществление стыковки, в результате происходит некоторый недоворот матрицы. При этом угол недоворота может составить до 10o. При возврате матрицы на позицию экструзии такое отклонение от горизонтального положения матрицы приводит к ее нежелательному столкновению с торцевой частью площадки, на которую матрица должна плавно зайти перед операцией экструзии. Для устранения нежелательного столкновения требуется остановка всего процесса, вмешательство оператора.

Раскрытие изобретения

Техническим результатом, на получение которого направлено данное изобретение, является создание устройства, которое позволяет в течение всей операции перемещения матрицы в горизонтальной плоскости принудительно ориентировать матрицу в горизонтальном положении, а после проведения операции перемещения на позиции загрузки очередной шины применить для переворота матрицы устройство в виде зубчатой рейки с независимым приводом, позволяющее надежно произвести стыковку зубчатого колеса матрицы с зубчатой рейкой и выполнить переворот матрицы на строго заданный угол - 180o, а также повысить надежность работы установки, снизить трудоемкость обслуживания всей установки, повысить ее производительность.

Технический результат достигается тем, что установка для выделения резины из изношенных автомобильных шин, включающая установленные на силовой раме гидравлический пресс с уплотнительным плунжером, подвижную каретку, контейнеры высокого давления, матрицы со сквозными отверстиями и с зубчатым колесом на одной из осей, ножевые устройства для удаления резино-кордных жгутов, гидроцилиндры для прижатия контейнеров к матрицам, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала, усовершенствована тем, что механизм переворота матриц содержит толкатель, вертикальные боковые направляющие, гидроцилиндр вертикального перемещения толкателя, зубчатую рейку с гидроцилиндром с возможностью перемещения рейки во взаимодействии с зубчатым колесом матрицы, а опоры матриц расположены в прямоугольных пазах левой и правой опор каретки с возможностью совместного с кареткой перемещения по направляющим станины, зазор между нижней поверхностью стола каретки и верхней поверхностью обоймы матрицы составляет величину, при которой максимально возможный угол отклонения матрицы от горизонтального положения не позволяет превысить максимально допустимое угловое отклонение зубчатого колеса матрицы при его стыковке с зубчатой рейкой.

Каретка имеет гнезда в виде вертикальных прямоугольных пазов, в которых размещены прямоугольные опоры матрицы. В таком положении они находятся во время горизонтального перемещения каретки. В результате этого постоянно фиксируется соосное, относительно вертикальной оси, положение камеры и матрицы. Одновременно выполняется фиксация матрицы в горизонтальном положении за счет малого зазора между верхней плоскостью обоймы матрицы и нижней поверхностью стола каретки. Выполненный зазор размером 2-3 мм не позволяет матрице отклоняться относительно горизонтальной оси более чем на 1-2o, фиксируя таким образом положение зубьев зубчатого колеса матрицы в одном определенном положении между операциями переворота матрицы.

Для переворота матрицы установка снабжена автономным приводом с зубчатой рейкой. На позиции загрузки очередной шины матрица специальным приводом вертикального перемещения плоскопараллельно опускается вниз и зубчатое колесо матрицы входит в зацепление с зубчатой рейкой. С включением привода рейка перемещается и поворачивает зубчатое колесо матрицы, осуществляя переворот матрицы на 180o. Затем привод вертикального перемещения возвращает матрицу в исходное положение.

При количества зубьев колеса матрицы в интервале значений 25-30 угол между зубьями составляет от 12 до 15o. Очевидно, что если матрица имеет возможность случайного углового смещения в интервале от 7o до 10o, как это имеет место в аналоге (1), что равняется или даже превышает половину углового шага колеса между зубьями, то это приводит к эффекту попадания "зуб на зуб" зубчатого колеса и зубчатой рейки и, следовательно, к сбою операции переворота, и, в целом, к сбою в работе всей установки.

Как уже сказано выше, в предлагаемой установке угол случайного отклонения матрицы от горизонтали не может быть более 2o, а это означает, что полностью исключается возможность попадания зубчатого колеса и зубчатой рейки в положение "зуб на зуб" и, следовательно, исключается возможный сбой в работе механизма переворота матрицы.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

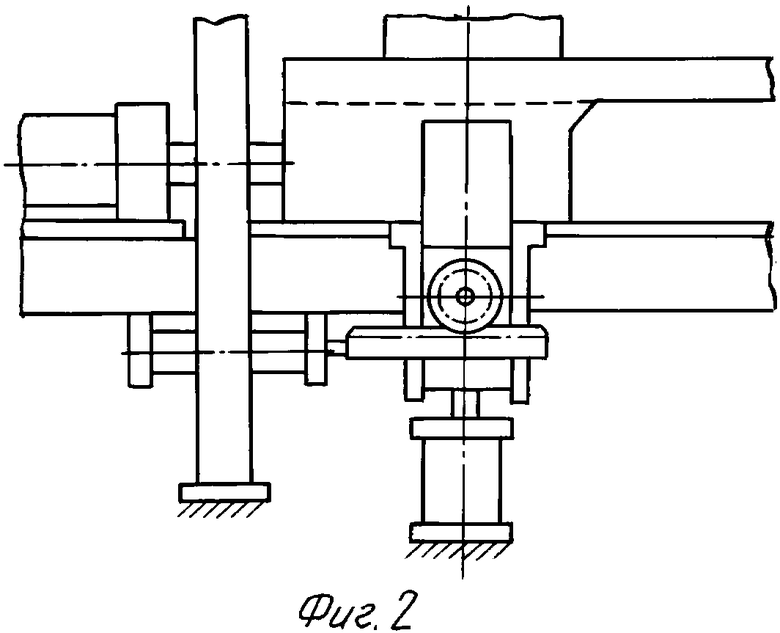

На фиг. 1 представлена схема установки для выделения резины из изношенных автомобильных шин.

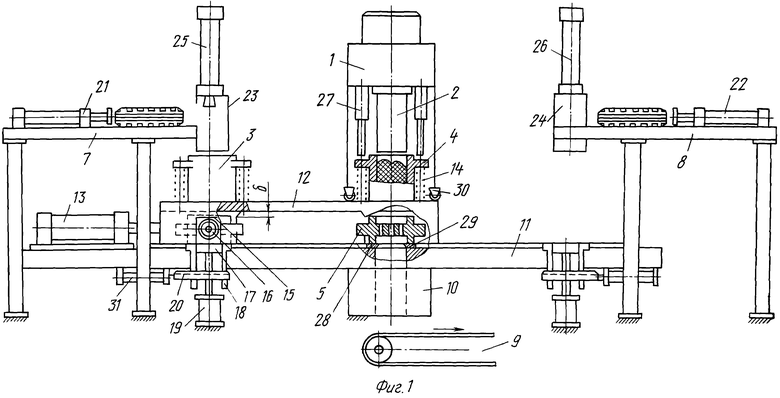

На фиг. 2 изображена одна из матриц на позиции загрузки очередной шины. Матрица опущена вниз специальным приводом вертикального перемещения и ее зубчатое колесо находится в зацеплении с зубчатой рейкой перед операцией переворота матрицы.

Установка содержит гидравлический пресс 1 с уплотнительным плунжером 2, два контейнера 3 и 4 высокого давления, две матрицы 5 и 6 со сквозными отверстиями, два устройства 7 и 8 для загрузки шин и устройство 9 для отвода переработанного материала. На силовой раме 10 гидравлического пресса 1 закреплена станина 11 с направляющими, на которой установлена каретка 12 и гидроцилиндр 13 для перемещения каретки 12. Контейнеры 3 и 4 установлены на каретке 12 на подпружиненных опорах 14 с возможностью перемещения в вертикальном направлении. Матрицы 5 и 6 со сквозными отверстиями установлены своими цапфами в корпусах 15 с возможностью перемещения по направляющим станины 11 вместе с кареткой 12. Устройство поворота матриц 5 и 6 со сквозными отверстиями содержит зубчатое колесо 16, жестко закрепленное на одной из цапф каждой из матриц. Кроме того, на каждом устройстве 7 и 8 загрузки шин установлены механизмы вертикального перемещения матриц, а также механизмы переворота матриц. Механизм вертикального перемещения матриц состоит из опоры-толкателя 17, вертикальных направляющих 18 и гидроцилиндра 19. Механизм переворота матрицы состоит из зубчатой рейки 20 и гидроцилиндра 21. Устройства 7 и 8 для загрузки шин содержат гидроцилиндры 21 и 22 для подачи шин, соответственно в бункеры 23 и 24, а также гидроцилиндры 25 и 26 для последующей подачи шин в контейнеры 3 и 4 высокого давления. На силовой раме 10 гидравлического пресса 1 закреплены два гидроцилиндра 2, предназначенные для поджатия контейнеров 3 и 4 высокого давления к матрицам 5 и 6 со сквозными отверстиями перед началом процесса прессования. Установка снабжена ножевыми устройствами 28 и 29, расположенными соответственно, под матрицей со сквозными отверстиями 5 или 6, находящейся на позиции экструзии. Для исключения вертикального перемещения каретки 12 на силовой раме 10 установлены роликовые упоры 30.

На фиг. 1 показана каретка 12 в крайнем левом положении, в момент окончания ее перемещения по направляющим станины 11. Камера 4 высокого давления с матрицей 6 со сквозными отверстиями находится на позиции загрузки очередной шины в устройство 7. Опорные корпуса 15 цапф матрицы 6 со сквозными отверстиями опираются на толкатель 17, который в это время находится на одном уровне с направляющими станины 11.

На фиг. 2 показана матрица 6 со сквозными отверстиями, которую гидроцилиндр 19 толкателем 17 переместил по направляющим 18 вниз до уровня, когда зубчатое колесо 16 матрицы 6 со сквозными отверстиями вошло в зацепление с зубчатой рейкой 20 перед операцией переворота матрицы.

Описание работы установки для выделения резины из изношенных автомобильных шин

Установка для выделения резины из изношенных автомобильных шин, представленная на фиг. 1 и фиг. 2, работает следующим образом.

В показанном на фиг. 1 положении каретка 12 находится в крайнем левом положении. Контейнер 4 высокого давления с загруженной в него шиной устанавливают на позиции прессования соосно с матрицей 5 со сквозными отверстиями и уплотнительным плунжером 2 гидравлического пресса 1. Контейнер 3 высокого давления соосно с матрицей 6 со сквозными отверстиями находится в это время на позиции загрузки шин устройства 7. В контейнере 4 высокого давления, который предварительно поджимается гидроцилиндрами 27, преодолевающими сопротивление подпружиненных опор 14, к матрице 5 со сквозными отверстиями, под действием гидравлического пресса 1 уплотнительный плунжер 2 создает критическое давление, равное интервалу значений от 100 до 300 МПа. Происходит процесс "сжижения" резины и ее экструзия через отверстия матрицы 5 со сквозными отверстиями. Уплотнительный плунжер 2, опускаясь, пересекает границу контакта контейнера 4 высокого давления и матрицы 5 со сквозными отверстиями и формирует брикет из металлокорда в углублении, образованном бортами матрицы 5 со сквозными отверстиями. После этого давление сбрасывается, уплотнительный плунжер 2 поднимается вверх в исходное положение. При выходе уплотнительного плунжера 2 из контейнера 4 высокого давления гидроцилиндры 27 прекращают поджатие контейнера 4 высокого давления к матрице 5 со сквозными отверстиями и поднимаются в исходное положение. Под действием подпружиненных опор 14 контейнер 4 высокого давления отходит от матрицы 5 со сквозными отверстиями и также устанавливается в исходное положение. Одновременно с этой операцией производится переворот матрицы 6 со сквозными отверстиями и последующая загрузка шины в контейнер 3 высокого давления. Переворот матрицы 6 со сквозными отверстиями выполняется в следующей последовательности. Включается гидроцилиндр 19, который перемещает толкатель 17 по направляющим 18 вниз до стыковки зубчатого колеса матрицы с зубчатой рейкой 20 механизма переворота матрицы. Включается гидроцилиндр 30 переворота, перемещает зубчатую рейку 20 в горизонтальном направлении, что вызывает вращение зубчатого колеса 16 матрицы 6 со сквозными отверстиями. Матрица 6 переворачивается на 180o. Затем гидроцилиндром 19 толкатель 17 перемещается вместе с матрицей 6 вверх до исходного состояния, когда опорная поверхность толкателя находится на одном уровне с поверхностью направляющих станины 11. Гидроцилиндр 30 переворота матрицы возвращает зубчатую рейку 20 в исходное состояние. Во время выполнения операции переворота матрицы 6 со сквозными отверстиями происходит подача гидроцилиндром 21 очередной шины в бункер 23. По окончании операции переворота матрицы 6 со сквозными отверстиями и возвращения ее вверх в исходное состояние гидроцилиндром 25 шина загружается в контейнер 3 высокого давления. После выполнения операций прессования и экструзии в контейнере 4 высокого давления и операции загрузки шины в контейнере 3 высокого давления включается гидроцилиндр 13 и переводит каретку 12 из левого положения в правое. Контейнер 4 высокого давления вместе с матрицей 5 со сквозными отверстиями устанавливается под устройство 8 загрузки шин, а контейнер 3 высокого давления с перевернутой матрицей 6 со сквозными отверстиями - на позицию прессования соосно с уплотнительным плунжером 2 гидравлического пресса 1. В начальной стадии перемещения каретки 12 матрица 5 со сквозными отверстиями своей нижней плоскостью соприкасается с плоскостью ножевых устройств 28 и 29, которые срезают резиновые жгуты. Малый зазор между верхней поверхностью обоймы матрицы 5 со сквозными отверстиями и нижней поверхностью стола каретки 12 не позволяет развернуться матрице 5 вокруг горизонтальной оси от усилий, возникающих при срезании жгутов резины в течение всего процесса перемещения матрицы 5 над ножевым устройством. При этом упоры 33 воспринимают возникающую вертикальную нагрузку, не позволяя каретке 12 оторваться от направляющих станины 11 и создавая условия для эффективного срезания жгутов. После операции прессования и экструзии через матрицу 6 и операции переворота матрицы 5 и загрузки шины в контейнер 4, каретка 12 перемещается из правого положения в левое, процесс повторяется с начала следующего цикла.

В результате усовершенствования установки достигнут необходимый технический результат.

Предлагаемое изобретение позволяет повысить надежность устройств, которыми снабжена установка для выделения резины из автомобильных шин, снизить трудоемкость процесса при ее эксплуатации и увеличить производительность установки за счет сокращения простоев.

Промышленная применимость

Установка для выделения резины из изношенных автомобильных шин прошла испытания в опытно-промышленных условиях. Результаты подтвердили надежность устройств, которые применяются в данной установке.

Установка надежна в работе, экономична, готова к серийному производству.

Процесс утилизации изношенных резино-технических изделий, в частности автомобильных шин, может существенно улучшить экологическую ситуацию.

Источники информации

1. Патент РФ N 2042511. Бюл. N 24, 1995 г., кл. B 29 B 17/00.

2. Заявка PCT/RU 95/00279, приоритет от 22.12.95, международная публикация WO 97/23330 от 03.07.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2000 |

|

RU2177409C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛОБРИКЕТОВ, ПОЛУЧЕННЫХ ПОСЛЕ ПЛУНЖЕРНОЙ ЭКСТРУЗИИ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2203182C2 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 1993 |

|

RU2042511C1 |

| УСТАНОВКА ДЛЯ БАРОДЕСТРУКЦИОННОЙ ПЕРЕРАБОТКИ АРМИРОВАННЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2225788C1 |

| МАТРИЦА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219053C2 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

| Установка для выделения и измельчения резины из автомобильных изношенных шин | 1990 |

|

SU1728042A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

Изобретение относится к области переработки автомобильных шин, в том числе шин, армированных металлическими элементами, и может быть использовано для выделения и измельчения резины из изношенных автомобильных шин. Изобретение также может быть использовано для разделения и измельчения компонентов резинотехнических изделий. Установка для выделения резины из изношенных автомобильных шин включает установленные на силовой раме гидравлический пресс с уплотнительным плунжером, подвижную каретку, контейнеры высокого давления, матрицы со сквозными отверстиями и с зубчатым колесом на одной из осей, ножевые устройства для удаления резинокордных жгутов, гидроцилиндры для прижатия контейнеров к матрицам и устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала. Механизм переворота матриц содержит толкатель, вертикальные боковые направляющие, гидроцилиндр вертикального перемещения толкателя, зубчатую рейку с гидроцилиндром с возможностью перемещения рейки во взаимодействии с зубчатым колесом матрицы. Опоры матриц расположены в прямоугольных пазах левой и правой опор каретки с возможностью совместного с кареткой перемещения по направляющим станины. Зазор между нижней поверхностью стола каретки и верхней поверхностью обоймы матрицы составляет величину, при которой максимально возможный угол отклонения матрицы от горизонтального положения не позволяет превысить максимально допустимое угловое отклонение зубчатого колеса матрицы при его стыковки с зубчатой рейкой. 2 ил.

Установка для выделения резины из изношенных автомобильных шин, включающая установленные на силовой раме гидравлический пресс с уплотнительным плунжером, подвижную каретку, контейнеры высокого давления, матрицы со сквозными отверстиями и с зубчатым колесом на одной из осей, ножевые устройства для удаления резинокордных жгутов, гидроцилиндры для прижатия контейнеров к матрицам, устройства для перемещения контейнеров, переворота матриц, загрузки шин и отвода переработанного материала, отличающаяся тем, что механизм переворота матриц содержит толкатель, вертикальные боковые направляющие, гидроцилиндр вертикального перемещения толкателя, зубчатую рейку с гидроцилиндром с возможностью перемещения рейки во взаимодействии с зубчатым колесом матрицы, а опоры матриц расположены в прямоугольных пазах левой и правой опор каретки с возможностью совместного с кареткой перемещения по направляющим станины, зазор между нижней поверхностью стола каретки и верхней поверхностью обоймы матрицы составляет величину, при которой максимально возможный угол отклонения матрицы от горизонтального положения не позволяет превысить максимально допустимое угловое отклонение зубчатого колеса матрицы при его стыковке с зубчатой рейкой.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 1993 |

|

RU2042511C1 |

| US 5240656 A, 31.08.1993 | |||

| Установка для выделения и измельчения резины из автомобильных изношенных шин | 1990 |

|

SU1728042A1 |

| DE 3507854 A1, 24.10.1985. | |||

Авторы

Даты

2001-12-27—Публикация

2000-04-21—Подача