Область техники

Изобретение относится к области транспортировки штучных грузов, например автомобильных шин и их долей в случае их подачи на очередную технологическую операцию в строго ориентированном положении.

Предшествующий уровень техники

Известны ленточные транспортеры [1,2], которые применяются для подачи шин в установки для выделения резины из автомобильных шин [3,4]. Рабочим органом ленточного транспортера является бесконечная лента, огибающая приводной и натяжной барабаны. Приводной барабан, сообщающий движение ленте, приводится во вращение приводом. Рабочая верхняя ветвь ленты несет транспортируемый груз. Все узлы и детали транспортера смонтированы на раме.

Такие транспортеры успешно применяются для транспортировки целых шин, когда шина укладывается на полотно транспортера плашмя и когда угол подъема транспортерной ленты не превышает 20o. В ряде случаев необходимо подавать не целые шины, а их доли (шины предварительно режутся на гильотине на три или четыре части). В этом случае их необходимо ориентировать совершенно определенным образом, чтобы правильно была проведена их загрузка в установках для бародеструкционного разрушения шин [3,4]. Для этого доли шин устанавливают вертикально на ленту транспортера цилиндрической протекторной частью. При этом площадь прилегания шины к ленте очень невелика - это практически линия касания. Недостатками ленточного транспортера при подаче долей шин являются: отсутствие надежной фиксации долей шин в определенном положении, так как при малой площади прилегания из-за вибрации они могут изменять заданное положение во время транспортировки. В результате доля шины может произвольно развернуться относительно оси транспортера и поступить в зону загрузочного устройства установки для выделения резины из шин не в первоначально заданном ориентированном положении. Это в свою очередь вызовет сбой дальнейшего технологического процесса, вынужденную остановку, снижение производительности из-за потери времени на устранение сбоя.

Другим недостатком ленточного транспортера при перемещении долей шин является малый угол подъема транспортера. Это также является следствием малой площади прилегания шины к ленте транспортера, что в свою очередь при неизбежной вибрации в процессе транспортировки вызывает сползание долей шин в сторону, противоположную направлению транспортировки, так как обычно транспортер поднимает шины с уровня пола, куда поступают исходные шины, до загрузочной площадки, которые расположены практически всегда на 2-2,5 м выше уровня пола. Поэтому, чтобы исключить сползание долей шин во время транспортировки назад, вынуждены делать угол подъема по возможности меньше 15o, что, в свою очередь, приводит к удлинению транспортеров и увеличению площадей для их размещения.

Тяговое устройство цепных транспортеров [1,2,5] обычно представляет собой две параллельно движущиеся замкнутые цепи, которые огибают приводные и натяжные звездочки.

К этим цепям крепятся устройства, перемещающие груз (пластины, лотки, скребки и т.д.), в результате чего образуется полотно транспортера. Цепи при движении скользят по направляющим. Для испытаний цепной транспортер был выполнен с двумя параллельными цепями, скользящими по направляющим. С целью надежного обеспечения заданной ориентировки долей шин расстояние между цепями было выполнено несколько меньшим ширины протектора перерабатываемых шин. Это позволяло укладывать шины так, чтобы протектор своей переходной частью в боковины входил в надежный контакт со звеньями цепей как одной боковиной, так и другой. Это не позволяло доле шины отклоняться от продольной оси транспортера, и она перемещалась до площадки загрузочного устройства не меняя первоначально заданной ориентировки.

Однако испытания показали, что такой цепной транспортер также имеет недостатки. Во-первых, он плохо подходит для транспортировки целых шин, так как цепи расположены довольно близко друг к другу. Это требует очень точной укладки каждой шины на цепях, поскольку опорная площадка очень узка по отношению к площади опоры целой шины. Кроме того, во время транспортировки из-за наличия вибрации шина может смещаться в поперечном направлении относительно продольной оси транспортера. Даже небольшое такое смещение шины может привести к падению ее с транспортера и нарушению ритма технологического процесса, а в отдельных случаях к травме персонала.

Раскрытие изобретения

Техническим результатом, на достижение которого направлено предложенное изобретение, является расширение функциональных возможностей транспортера для подачи шин, снижение габаритной длины транспортера за счет увеличения угла его подъема, что, в свою очередь, позволяет более компактно размещать оборудование на производственных площадях.

Технический результат достигается тем, что цепной транспортер для транспортировки автошин и их долей, содержащий две параллельно установленные тяговые цепи, приводные и натяжные звездочки, направляющий каркас, привод и раму, отличается тем, что обе тяговые цепи снабжены установленными поочередно опорными площадками и планками с двумя толкателями, а в зоне разгрузки транспортер снабжен направляющим рольгангом, высота толкателей определяется по формуле Н= (0,75-0,9)2В, где Н - высота толкателя, а В - ширина протекторной части шины, направляющий рольганг выполнен из трех секций, средняя из которых занижена на высоту h=(0,6-1,2) R, где R - радиус роликов рольганга, между секциями направляющего рольганга выполнен зазор S=(1,5-2,0)d, где d - диаметр стержней толкателей.

Для достижения технического результата на обеих тяговых цепях попарно устанавливают опоры. На каждую пару опор поочередно устанавливают опорные площадки и планки с толкателями. Каждая пара толкателей наклонного цепного транспортера служит упором, в который упираются загружаемые на транспортер шины. Толкатели сопровождают шину до выгрузки, не давая скатываться им по цепям вниз к месту загрузки. Эти же толкатели наряду с тяговыми цепями удерживают доли шин в заданном ориентированном положении, не давая им произвольно смещаться или разворачиваться на какой-то угол относительно продольной оси транспортера. Ширина транспортера не может превышать 200 мм, так как минимальная ширина протектора грузовых шин составляет 220 мм, и соблюдение этого условия не позволяет долям шин проваливаться между тяговыми цепями во время загрузки и транспортировки. Для устойчивого размещения целых шин на узком цепном транспортере предусмотрены опорные площадки в виде поперечных планок, также прикрепленных к паре смежных опор. Такая конструкция цепного транспортера позволяет укладывать и транспортировать также и по две целые легковые шины одна на другой. В этом случае толкатели удерживают также и верхнюю шину, не давая ей сползти с нижней шины при максимальных углах подъема транспортера.

Кроме того, для обеспечения надежного ориентирования долей шин при их сходе с транспортера в конце транспортировки предусмотрен наклонный ступенчатый рольганг. Он состоит из трех секций: двух боковых и одной средней. Средняя секция занижена относительно боковых, в результате чего образовано направляющее углубление для ската по нему долей шин без нарушения их ориентирования. Целые шины скатываются по боковым секциям, при этом средняя заниженная секция в работе не участвует. Между секциями предусмотрены зазоры для прохода между ними толкателей, которые в результате сопровождают шины или доли шин практически до загрузочной площадки БД-установки.

Такой транспортер надежно обеспечивает транспортировку целых шин, долей шин, а также подачу на площадку загрузочного устройства сразу по две шины: парами одна на другой.

Краткое описание чертежей

На фиг. 1 показана конструкция предлагаемого цепного транспортера. Показаны варианты расположения на нем шин:

а - две целые легковые шины одна на другой;

б - одна легковая шина повышенного типоразмера;

в - доля грузовой шины.

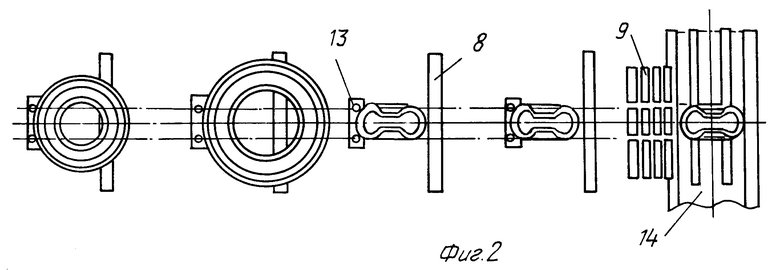

На фиг. 2 показан вид сверху транспортера и размещение на нем шин и их долей.

На фиг. 3 изображены опоры с планками и толкателями (сечение А-А на фиг. 1).

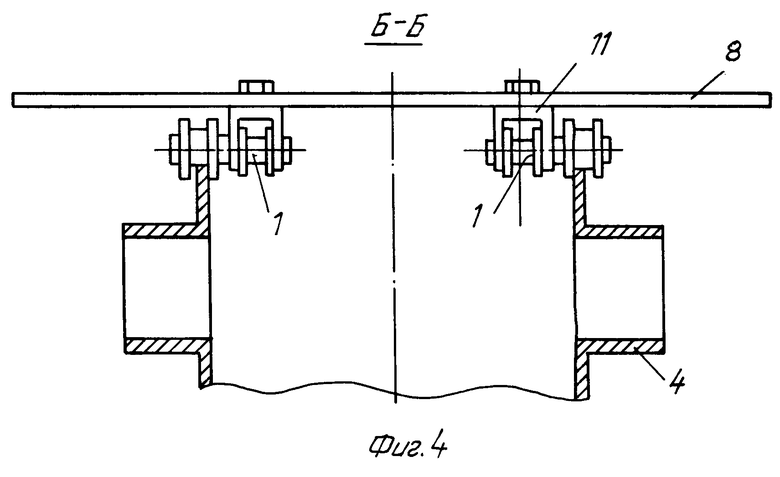

На фиг. 4 изображены опоры с поперечными опорными площадками (сечение Б-Б на фиг.1).

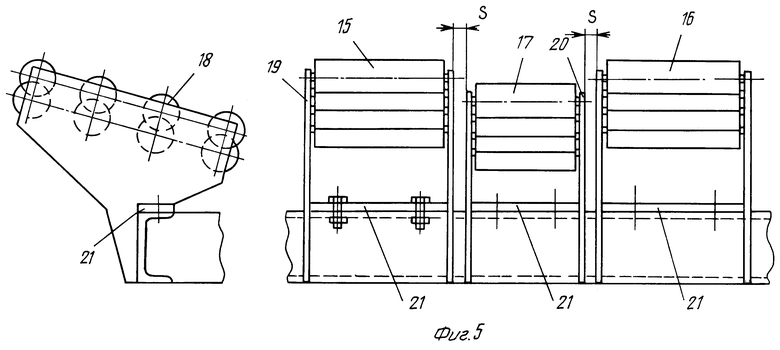

На фиг. 5 показан в двух проекциях направляющий ступенчатый рольганг.

Описание работы цепного транспортера

Цепной транспортер состоит из двух параллельных тяговых цепей 1, каждая цепь имеет приводную звездочку 2 и натяжную звездочку 3. Тяговые цепи 1, приводные звездочки 2 и натяжные звездочки 3 размещены на общем направляющем каркасе 4. Приводные звездочки 2 имеют общую ось и приводятся во вращение приводом 5 через цепную передачу. Натяжные звездочки 3 также имеют общую ось. Натяжение цепи производится двумя натяжными болтами 10, закрепленными на каркасе 4. Под нужным углом транспортер смонтирован на раме 6. Через заданное расстояние на обеих цепях закреплены попарно опоры 11. На каждую пару опор поочередно установлены планки 13 с толкателями 7 и опорные площадки 8. Каждая опора 11 закреплена на двух осях одного звена цепи. Одна из осей при этом более длинная и на ней с возможностью вращения установлен ролик 12. Обе тяговые цепи 1 через ролики 12 опираются на продольные ребра направляющего каркаса 4. Таким образом, при вращении приводных звездочек 2 от привода 5 цепи перемещаются относительно каркаса 4, опираясь на вращающиеся ролики 12. Каждая пара толкателей 7 служит при наклонном транспортере упором, в который упираются загружаемые на транспортер шины. Толкатели 7 не дают скатываться по цепям вниз уложенным на транспортер шинам. При транспортировке толкатели 7 наряду с тяговыми цепями 1 удерживают доли шин в заданном ориентированном положении, не давая им произвольно смещаться. Для устойчивого размещения целых шин на узком цепном транспортере предусмотрены опорные площадки 8 в виде поперечных планок, прикрепленных к паре опор 11. Такая конструкция цепного транспортера позволяет также укладывать и транспортировать по две целых шины одна на другой. В этом случае толкатели 7 удерживают верхнюю шину на нижней и не дают ей сползти с нижней шины при максимальных углах подъема транспортера. Теоретически этот угол может составлять 80o, а практически обычно он не превышает 50o. Без толкателей этот угол может быть не более 10o. Толкатели 7 должны иметь высоту Н, достаточную для исключения смещения верхней шины относительно нижней во время транспортировки двух шин вместе. Это условие выполняется, когда Н составляет более 0,75 суммарной ширины протекторов двух помещенных одна на другую плашмя шин. На практике определено, что транспортер надежно работает при Н=(0,75-0,9)2В, где В - ширина протектора одной шины. Увеличение высоты Н более (0,9)2В приводит к увеличению габаритных параметров транспортера, не улучшая его эксплуатационных характеристик.

Для обеспечения надежного ориентирования долей шин при их сходе с цепного транспортера на загрузочную площадку БД-установки предусмотрен наклонный направляющий рольганг 9. Он состоит из двух боковых секций 15 и 16 и средней секции 17. Средняя секция 17 занижена относительно боковых с целью образования направляющего углубления - желоба для ската по нему долей шин без нарушения их ориентирования на загрузочную площадку БД-установки. При этом края роликов боковых секций, находящихся выше средней секции, со стороны примыкания их к средней секции обеспечивают движение долей шин строго по роликам более низкой средней секции. Экспериментально определено, что наиболее эффективный уровень занижения средней секции h относительно боковых секций составляет (0,6-1,2)R, где R - радиус роликов рольганга. При работе с целыми шинами сход их с цепного транспортера происходит по роликам боковых секций.

Между секциями предусмотрены зазоры S для прохода между ними толкателей 7, которые сопровождают шины или их доли практически до самой загрузочной площадки БД - установки. Для обеспечения надежной работы транспортера величина зазора S между боковинами секций направляющего рольганга должна быть в пределах (1,5-2,0)d, где d - диаметр стержней толкателей.

Ролики 18 у всех трех секций одинаковые, вращение их обеспечивается на подшипниковых опорах, которые закреплены на боковинах. Ролики боковых секций - на боковинах 19, ролики средней секции - на двух боковинах 20. Все три секции имеют опорные пластины 21, с помощью которых они болтами закрепляются на раму загрузочной площадки 14.

Предлагаемый цепной транспортер работает следующим образом. Непосредственно рядом с нижней точкой транспортера располагается рабочий - грузчик. Целые шины укладываются на транспортер плашмя. При этом передняя часть шины опирается на опорную площадку 8, а сзади шина упирается в пару толкателей 7. В случае транспортировки шин парами вторая также плашмя укладывается на первую и также, как и первая, упирается в пару толкателей 7. Доли шин устанавливаются вниз протектором на обе цепи симметрично и при этом также упираются в толкатели 7.

Скорость перемещения цепей невелика (15-25 см/с), что позволяет производить загрузку шин на транспортер не останавливая его привод.

В конце пути транспортирования целые шины сходят с цепей и сопровождаемые толкателями 7 скатываются по боковым секциям рольганга на загрузочную площадку БД-установки. Доли шин также в конце транспортировки сходят с цепей и также толкателями 7 сопровождаются дальше, но скатываются они уже по заниженной средней секции рольганга. При этом края роликов боковых секций со стороны примыкания к центральной секции ограничивают движение долей строго по роликам более низкой средней секции.

Предлагаемое изобретение позволяет расширить функциональные возможности цепного транспортера для подачи шин, повысить надежность его работы. Кроме того, предлагаемая конструкция позволяет уменьшить длину транспортера и, таким образом, уменьшить производственную площадь для его размещения.

Промышленная применимость

Цепной транспортер предлагаемой конструкции прошел испытания в опытно-промышленных условиях, где подтвердились его надежность и эффективность.

Источники информации

1. Н.Н. Боравский и др. Подъемно-транспортные машины и механизмы в сельском хозяйстве. М. - Л.: Сельхозгиз, 1959 г.

2. Н.И. Цейтлин Подъемно-транспортные машины. М.: Высшая школа, 1962 г.

3. Патент РФ 2042511 кл. В 29 В 17/00 1993 г.

4. Патент РФ 2147988 кл. В 29 В 17/02 1995 г.

5. В.К. Дьячков. Подвесные конвейеры. М.; Машгиз, 1961, с.133-141, фиг. 128, 123.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство | 1990 |

|

SU1735163A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЗАГОТОВОК ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2039657C1 |

| СЕКЦИОННЫЙ ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ЧЕРЕЗ ПРОСТРАНСТВА С ПРЕПЯТСТВИЯМИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ТРАНСПОРТИРОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2602156C2 |

| Приводной рольганг | 1990 |

|

SU1722973A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ КОНТЕЙНЕРОВ | 2024 |

|

RU2831750C1 |

| АГРЕГАТ ДЛЯ ВЫБОРОЧНОЙ УБОРКИ ПЛОДОВ ОВОЩНЫХ И БАХЧЕВЫХ КУЛЬТУР | 2010 |

|

RU2428831C1 |

| Приводная тележка | 1976 |

|

SU602435A1 |

| Устройство для транспортировки и загрузки штучных грузов | 1988 |

|

SU1518242A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ПЛОТОВ ЧЕРЕЗ ПЛОТИНУ | 1936 |

|

SU50087A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2041796C1 |

Изобретение относится к области транспортировки штучных грузов, например автомобильных шин и их долей в случае их подачи на очередную технологическую операцию в строго ориентированном положении. Цепной транспортер для транспортировки автошин и их долей содержит две параллельно установленные тяговые цепи, приводные и натяжные звездочки, направляющий каркас, привод и раму. Обе тяговые цепи снабжены установленными поочередно опорными площадками и планками с двумя толкателями в виде стержней, а в зоне разгрузки транспортер снабжен направляющим рольгангом. Высота толкателей определяется по формуле Н=(0,75-0,9)2В, где Н - высота толкателя, В - ширина протекторной части шины. Направляющий рольганг выполнен из трех секций, средняя из которых занижена на высоту h=(0,6-1,2)R, где R - радиус роликов рольганга. Между секциями направляющего рольганга выполнен зазор S=(l,5-2,0)d, где d - диаметр стержней толкателей. Изобретение позволяет расширить функциональные возможности цепного транспортера для подачи шин, повысить надежность его работы. Кроме того, данная конструкция позволяет уменьшить длину транспортера и, таким образом, уменьшить производственную площадь для его размещения. 5 ил.

Цепной транспортер для транспортировки автошин и их долей, содержащий цепной тяговый орган, приводные и натяжные звездочки, направляющий каркас, привод и раму, отличающийся тем, что цепной тяговый орган выполнен в виде двух цепей, которые снабжены установленными поочередно опорными площадками и планками с двумя толкателями в виде стержней, а в зоне разгрузки транспортер снабжен направляющим рольгангом, высота толкателей определяется по формуле Н= (0,75-0,9)2В, где Н - высота толкателя, В - ширина протекторной части шины, направляющий рольганг выполнен из трех секций, средняя из которых занижена на высоту h= (0,6-1,2)R, где R - радиус роликов рольганга, между секциями направляющего рольганга выполнен зазор S= (1,5-2,0)d, где d - диаметр стержней.

| ДЬЯЧКОВ В.К | |||

| Подвесные конвейеры | |||

| - М.: Машгиз, 1961, с.133-141, фиг.128, фиг.123 | |||

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 1993 |

|

RU2042511C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2147988C1 |

| Грузонесущий орган крутонаклонного конвейера | 1981 |

|

SU988680A1 |

| 0 |

|

SU156461A1 | |

| SU 923919 A, 30.04.1982 | |||

| RU 2000263 C, 07.09.1993. | |||

Авторы

Даты

2003-11-10—Публикация

2001-05-17—Подача