Изобретение относится к промышленности строительных материалов и может быть использовано для производства теплоизоляционных изделий.

Известна смесь для изготовления теплоизоляционных изделий (авт. св. СССР 477149, С 04 В 43/02. Теплоизоляционная масса/ Л.Б. Гамза, В.А. Копейкин и др. Опубл. в БИ. 1975, 26), содержащая в качестве фосфатного связующего алюмохромфосфатную связку при следующем соотношении компонентов, мас.%:

Каолиновое волокно - 70-90

Алюмохромфосфатное связующее - 30-10

Недостатком этой смеси являются низкие показатели физико-химических свойств изделий, изготовленных из нее, в частности химическая устойчивость (водостойкость по pH) и низкая температуростойкость, что снижает долговечность эксплуатации таких изделий.

Известна смесь для изготовления теплоизоляционных изделий (авт. св. СССР 1010045, С 04 В 43/02. Смесь для теплоизоляционных изделий/ Г.И. Книгина, А. М. Коледина, Т.Ф. Каткова, В.В. Коледин. Опубл. в БИ. 1983, 13), включающая мас.%:

Минеральное волокно - 75-92

Алюмохромфосфатное связующее - 4,5-13

Бутадиенстирольный латекс СКС-65 - 2-8

Поливинилацетатная эмульсия - 1,5-4,0

Недостатком этой смеси является многокомпонентность, низкая температуростойкость (до 300oС) изделий из этой смеси, что не позволяет использовать их для теплоизоляции высокотемпературных агрегатов.

Ближайшим аналогом предлагаемой смеси для теплоизоляционных изделий является смесь для теплоизоляционных изделий (авт. св. СССР 895969, С 04 В 43/02 / Г. И. Книгина, А.М. Коледина, Т.Ф. Каткова, В.В. Коледин. Опубл. в БИ. 1982, 1) [прототип], включающая минеральное волокно, алюмохромфосфатное связующее (АХФС), бутадиенстирольный латекс СКС-65 при следующем соотношении компонентов мас.%:

Минеральное волокно - 75-92

Алюмохромфосфатное связующее - 5,5-15

Бутадиенстирольный латекс СКС-65 - 2,5-10

Эта смесь позволяет получить повышенные физико-химические и прочностные свойства теплоизоляционных изделий из нее. Однако ее нельзя использовать для изготовления высокотемпературостойких (до 500oС) и долговечных изделий.

Техническая задача - повышение температуростойкости и долговечности теплоизоляционных изделий при эксплуатации в качестве теплоизоляции высокотемпературных агрегатов до 1000oС.

Поставленная техническая задача решается следующим образом: в смеси для изготовления теплоизоляционных изделий, включающей минеральное волокно и неорганическое связующее, согласно изобретению в качестве неорганического связующего используют кремнеземалундстеклянное связующее (КАС) при следующем соотношении компонентов мас.%:

Минеральное волокно - 97,6-91,0

Кремнеземалундстеклянное связующее - 2,4 - 9,0

В отличие от известных смесей, используемых в промышленности теплоизоляционных материалов, у предлагаемой смеси низкий показатель pH, волокно с высоким модулем кислотности (2 - 4,5), а изделия высокотемпературостойкие.

Отмеченному явлению способствует образование переходного слоя на границе "волокно-связующее" в результате химического взаимодействия активных ионов трехвалентного алюминия минерального волокна и ионов металлов с переменной валентностью, присутствующих в кремнеземалундстеклянном связующем.

Кремнеземалундстеклянное связующее включает, мас.%:

Алунд - 20-30

Кремнезем - 30-35

Жидкое стекло - 40-45

Алунд является искусственным корундом, получаемым электроплавкой пород, богатых Al2O3, с истинной плотностью 2 - 2,5 г/см3, насыпной плотностью 0,8 - 1 г/см3, тонкостью помола 3 - 5 мкм, удельной поверхностью 3000 - 3200 см2.

Кремнезем SiO2 представляет собой отсев молотого речного песка с истинной плотностью 1,5 - 2,0 г/см3, насыпной плотностью 0,6 - 0,8 г/см3 , тонкостью помола 16-18 мкм, удельной поверхностью 3500 - 3800 см2.

Жидкое стекло представляет собой коллоидный водный раствор силиката натрия плотностью 1,40 - 1,42 г/см3.

Увеличение количества связующего в предлагаемой смеси нецелесообразно, т. к. соответственно увеличивается плотность и теплопроводность изделий, а его уменьшение снижает механические свойства изделия.

Изобретение осуществляют следующим образом. Предварительно приготавливают кремнеземалундстеклянное связующее, перемешивая в смесителе алунд, кремнезем и жидкое стекло в указанном соотношении до получения однородной массы. Затем в бак-мешалку заливают связующее КАС (кремнеземалундстеклянное связующее) и воду в соотношении 1:10 (связка : вода) и тщательно перемешивается, затем полученный раствор в виде водной эмульсии и минеральное волокно поступает в гидросмеситель, где готовится гидромасса.

Минеральное волокно имеет следующий химический состав (% по массе ±2%):

SiO2 - 46,94

Al2O3 - 18,80

Fe2O3 - 5,22

CaO - 23,40

MgO - 1,52

SO3 - 1,54

R2O - 2,58

Изделия из гидромассы изготовляют "мокрым способом" с последующей термообработкой.

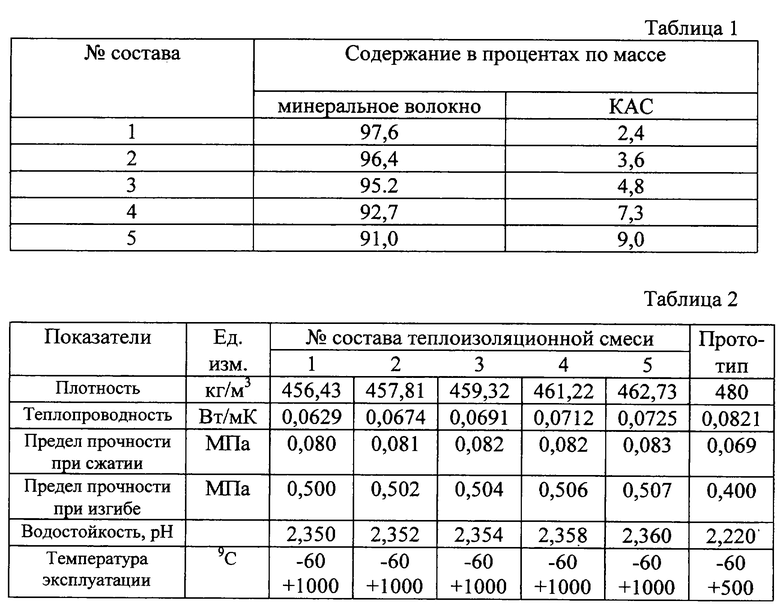

В табл. 1 приведены составы предлагаемой смеси для изготовления теплоизоляционных изделий.

В табл.2 даны физико-механические свойства предлагаемого состава и прототипа теплоизоляционных материалов.

Полученные данные по температуре эксплуатации, химической стойкости (водостойкости по pH) подтверждают решение технической задачи - повышение температуростойкости (температуры эксплуатации) и долговечности теплоизоляционных материалов. Предложенный состав не нуждается во введении антипиринов, т. к. является негорючим, а также не выделяет отравляющих газов в процессе повышения температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU895969A1 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТИ | 1998 |

|

RU2139264C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2272009C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2203237C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2272010C2 |

| ПОЛИМЕРЦЕМЕНТНЫЙ РАСТВОР | 1999 |

|

RU2157796C1 |

| Композиция для изготовления минераловатных изделий | 1990 |

|

SU1756304A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1010045A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТА | 2001 |

|

RU2203801C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2182583C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для производства теплоизоляционных изделий. Технический результат: повышение температуростойкости и долговечности теплоизоляционных изделий. Смесь для теплоизоляционных изделий включает минеральное волокно и неорганическое связующее, причем в качестве неорганического связующего используют кремнеземалундстеклянное связующее при следующем соотношении компонентов, мас.%: минеральное волокно 97,6-91,0, кремнеземалундстеклянное связующее 2,4-9,0. 2 табл.

Смесь для изготовления теплоизоляционных изделий, включающая минеральное волокно и неорганическое связующее, отличающаяся тем, что в качестве неорганического связующего используют кремнеземалундстеклянное связующее при следующем соотношении компонентов, мас.%:

Минеральное волокно - 97,6 - 91,0

Кремнеземалундстеклянное связующее - 2,4 - 9,0

| Смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU895969A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1010045A1 |

| Теплоизоляционная масса | 1972 |

|

SU477149A1 |

| SU 761446 A, 07.09.1980 | |||

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 0 |

|

SU375276A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1976 |

|

SU608781A1 |

| Смесь для изготовления теплоизоляционного материала | 1982 |

|

SU1076421A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционного материала | 1981 |

|

SU992468A1 |

Авторы

Даты

2003-04-27—Публикация

2001-02-12—Подача