Изобретение относится к промышленности строительных материалов, в частности к композиции для изготовления минераловатных изделий, применяемых для тепловой изоляции строительных конструкций, сооружений и изоляции трубопроводов.

Известна композиция для изготовления минераловатных изделий, включающая минеральное волокно, фосфатное связующее с добавками синтетического эластомера при следующих соотношениях компонентов, мас.%:

Минеральное волокно75-92

Алюмохромфосфатное

связующее5,5-15

Бутадиенстирольный

латекс СКС-652,5-10

а также композиция, мас.%:

Доломитомергелистое

волокно75-92

Ал юмохромфосфатное

связующее4,5-13

Бутадиенстирольный

латекс СКС-652-8

Поливинилацета гная

эмульсия1,5-4

Недостатком известных композиций является то, что использование в качестве связующего фосфатных солей не позволяет получать изделия из минерального волокна с модулем кислотности менее 2,6.

Известна композиция для изготовления минераловатных изделий, включающая минеральное волокно и раствор композиционного силикатного связующего с синте Ч

(Л

о со

о

тическим эластомером, содержащего 63% жидкого стекла (плотностью 1,1 г/см3), 35% латекса СКС-30 ШР и 2% воды.

Эта композиция позволяет получать изделия с использованием минеральной ваты с модулем кислотности менее 2.

Однако высокое содержание в связующем латекса СКС-30 ШР значительно повышает стоимость изделий и понижает температуру их применения,

Наиболее близкой к изобретению по технической сущности и достигаемому ре- зулТтату является композиция для изготовления минераловатных изделий, включающая минеральную вату и связую- щее с эластомером при следующем соотношении компонентов, мас.%:

Минеральная вата75-80

Связующее - полиметафосфат натрия

(рН 7,0-8,0)10-15

Синтетический эластомер - полистирольный латекс5-10

Недостатком известной композиции яв- ляет;я необходимость введения операции нейтрализации полиметафосфата натрия в процессе приготовления связующего и доведения рН его водного раствора до 7,0- 8,0 с целью исключения коррозионного воздействия кислого водного раствора связующего на структуру волокна Эта .операция требует значительного количества дефицитного едкого натра, дополнительных мероприятий по технике безопасности при храпении и применении его на предприятиях, что приводит к удорожанию материала, загрязнению окружающей среды парами едкого натра, Кроме того, известная композиция требу- ет длительной термообработки изделий (150°С-105 мин, затем 230°С 30 мин).

Целью изобретения являёт с й упроще- ийё технологического процесса, снижение стоимости изделий и улучшение экологии минераловагного производства.

Поставленная цель достигается тем, что известная композиция для изготовления ммиераловатных изделий, включающая минеральную вату, неорганическое связую- щее с добавкой синтетического эластомера, в качестве неорганического связующего содержит смесь жидкого стекла с каолином, а в качестве синтетического эластомера - бу- тадиенстирольный латекс СКС-65 ГП при следующем соотношении компонентов

(мас.%):

Минеральная вата48,5-60

Жидкое стекло-7,8-9,5

Каолин0,2-0,5

Бутадиенстирольный

латекс1,0-1,5

Вода31,0-40,0

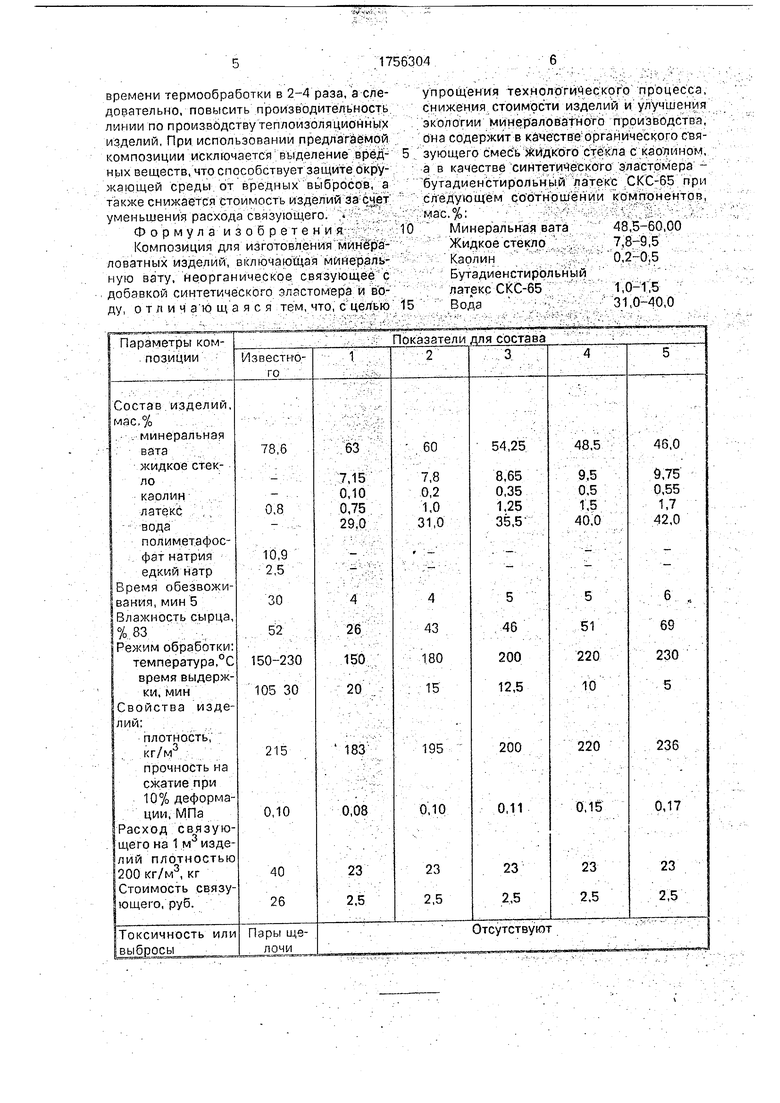

Изготовляют пять ингредиентов, три из которых показали оптимальные результаты,

Для приготовления сырьевых смесей в предлагаемой композиции применяют минеральную вату (М .1,28), жидкое стекло плотностью 1,43 г/см3, каолин, бутадиен- стирольный латекс СКС-65 ГП марки Б, воду техническую.

Получение изделий из предлагаемой композиции осуществляют путем приготовления связующего в диспергаторе, в который загружают необходимое количество воды, жидкого стекла, каолина и при непрерывном перемешивании вливали эластомер - бутадиенстирольный латекс.

В процессе перемешивания в течение 5-10 мин происходит равномерное распределение в водном растворе жидкого стекла мельчайших частичек латекса, адсорбированных на каолине. В полученное связующее загружают минеральную вату, предварительно обработанную в трепальном устройстве с целью получения волокон длиной 20-30 мм и дополнительно перемешивают 2-5 мин. Соотношение раствора связующего и минеральной ваты 20:1. Гидромассу (смесь раствора связующего и ми- неральной ваты) залипают s форму размером 1000x500 мм с сетчатым дном и подвергают естественно-принудительному обезвоживанию (вакуумированию с разрежением 500-600 мм вод.ст.) и прессованию до влажности 40-50% по массе. Термообработку сырцовых изделий, извлеченных из формы, осуществляют путем прососа теплоносителя через изделие: температура теплоносителя 180-220°С, время термообработки 10-15 мин. Изделия из известной композиции изготовлены по той же технологии, что и из предлагаемой,

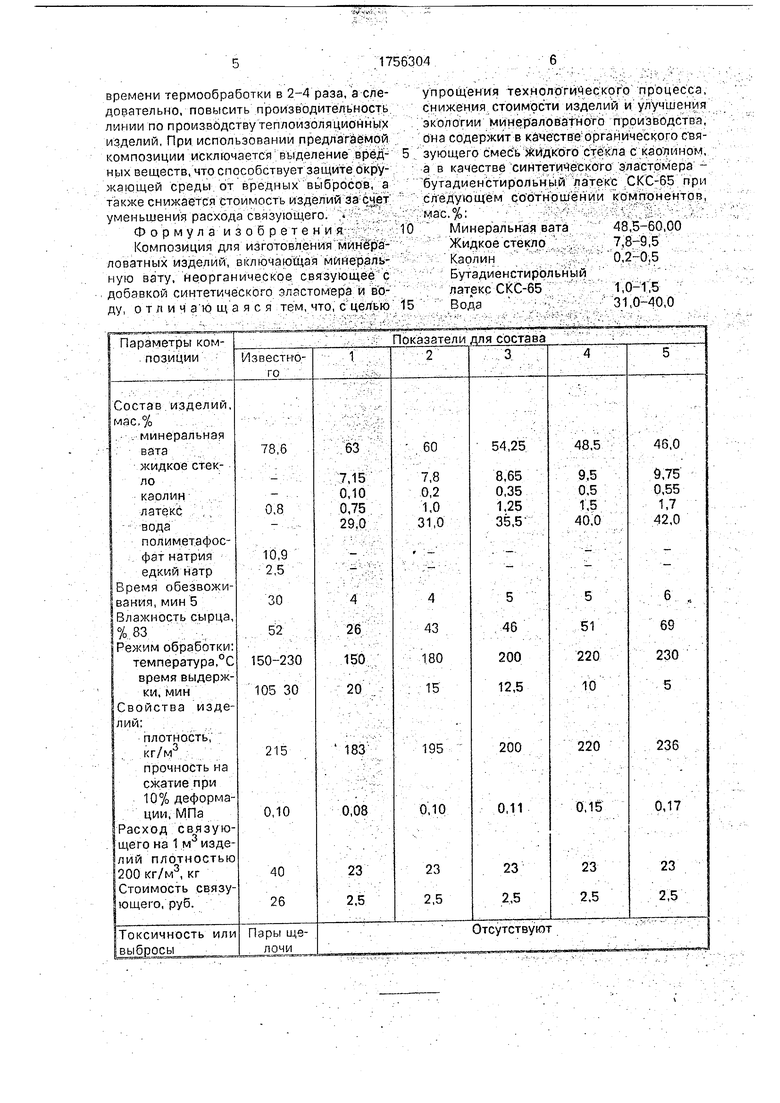

В таблице приведены конкретные составы известной и предлагаемой композиций и физико-технические свойства изделий из них.

Изделия составов 1 и 5 имеют либо ухудшение физико-механических свойств (состав 1),либотребуютувеличения количества связующего (состав 5), что экономически нецелесообразно, так как увеличение количества латекса ведет к повышению влажности сырца, повышению температуры термообработки с незначительным повышением прочности.

Таким образом, предлагаемая композиция позволяет упростить и интенсифицировать технологический процесс производства изделий за счет сокращения

времени термообработки в 2-4 раза, а следовательно, повысить производительность линии по производству теплоизоляционных изделий, При использовании предлагаемой композиции исключается выделение вредных веществ, что способствует защите окружающей среды от вредных выбросов, а также снижается стоимость изделий за счет уменьшения расхода связующего. Формула изобретения Композиция для изготовления минера- ловатных изделий, включающая минеральную вату, неорганическое связующее с добавкой синтетического эластомера и воду, отличающаяся тем, что, с целью

0

5

упрощения технологического процесса, снижения стоимости изделий и улучшения экологии минераловатного производства, она содержит в качестве органического связующего смес ь жидкого стекла с каолином, а в качестве синтетического эластомера - бутадиенстирольный латекс СКС-65 при следующем соотношении компонентов, мас.%:

Минеральная вата48,5-60,00

Жидкое стекло ,7,8-9,5

Каолин0,2-0,5

Бутадиенстирольный

латекс СКС-651,0-1,5

Вода31,0-40,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU895969A1 |

| Связующее для теплоизоляционных изделий | 1990 |

|

SU1782956A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2203240C2 |

| КОМПОЗИЦИЯ ДЛЯ ПАРОГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1991 |

|

RU2044015C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩИХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2093489C1 |

| Уплотнительный листовой материал для использования в жидкостных и топливно-масляных средах | 2020 |

|

RU2757294C1 |

| Клеевая композиция | 1990 |

|

SU1775451A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2074213C1 |

| Состав пигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834289A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2272009C2 |

Сущность изобретения: композиция содержит в мас.% минеральную вату 48,5- 60,0, в качестве органического связующего смесь жидкого стекла с каолином: жидкое стекло 7,8-9,5, каолин 0,2-0,5, в качестве синтетического эластомера - бутадиенстироль- ный латекс СКС-65 1,0-1,5 и воду 31,0-40,0. 1 табл.

| Смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU895969A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1010045A1 |

| Чеботников В М | |||

| Оптимальные составы композиционных силикатных связующих для минераловатных изделий, ВНМИЭСМ | |||

| Сер.: Промышленность полимерных, мягких кровельных и теплоизоляционных Строительных материалов Вып 2, М., 1972, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГОМАТЕРИАЛА | 1972 |

|

SU423785A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-08—Подача