Эд 4

N9

Изобретение относится к составам теплоизоляционных смесей на жидком стекле и может быть использ.овано в машиностроительной промооленности для изготовления монолитно заформованных индукторов, а также для изготовления 4юрм, используемых для получения отливок из цветных металлов.

Известна композиция ij для изготовления теплоизоляционного материала, включающая минерального волокно и жидкое стекло, при следующем содержании компонентов, мас.%:

Минеральное волокно 60-70 Жидкое стекло30-40

Недостатке данной смеси является невысокая прочность при сжатий (510 г/см2).

Наиболее близкой к предлагаемой является смесь 2J для изготовления теплоизоляционного.матернсша, включающая минеральное волокно, жидкое стекло и нефелиновый шлам при следующем соотношении указанных компонентов, мас.%;

Минеральное волокно 30-50 Жидкое стекло45-55

Нефелиновый шлам5-15

Недостатком указанной смеси является также сравнительно небольшая прочность на сжатие как при 20°С, так и после нагревания до 1100°С.

Цель изобретения - повышение прочности материала на сжатие как при ,так и после нагревания до 1100 С.

Поставленная-цель достигается тем, что смесь для изготовления теплоизоляционного материала, включакядая минеральное волокно и жидкое стекло, дополнительно содержит маршаллит, известняк и феррохромовый

шлак при следующем соотношении компонентов, мас.%:

Минеральное воЛзкно 8-10 Жидкое стекло40-45

Маршалит16-26

5 Известняк.15-32

Феррохромовый шлак 4-5 Смесь готовят следующим образом. Измельченные отходы камня (ракушечника) перемалывают в бегунах до пьше10 видного состояния. Затем в бегуны загружают минеральное волокно, Маршаллит и феррохромовый шлак в указанных соотношениях и тщательно перемешивают . Для получения жидконаливной 5 массы приготовленную сухую смесь загружают в бетономешалку, заливают жидкое стекло и тщательно перемешивают. Полученную массу заливают в металлическую форму, в которую Q предварительно вставлен индуктор, отцентрованный на стержне. Через 6-8 .4 после заливки затвердевший блок индуктора извлекают из формы и помещают в сушильную печь. Началь5 ная температура сушки , конечная - . Сушат блок 48 ч, повышая температуру на 60°С через каждые 8 ч.

В качестве исходных компонентов используют распушенный асбест, феррохромовый шлак химического состава, %: СаО 48,52; SiO 27-28, 7-8; MgO 9,0, 2-3; FeO 0,80,9, маршаллит - тонкодисперсную кварцевую породу химического состава, мас.%: SiO 88,5-97,0) ,33,1, Ti02 до 1,0, 0,1-5,4.

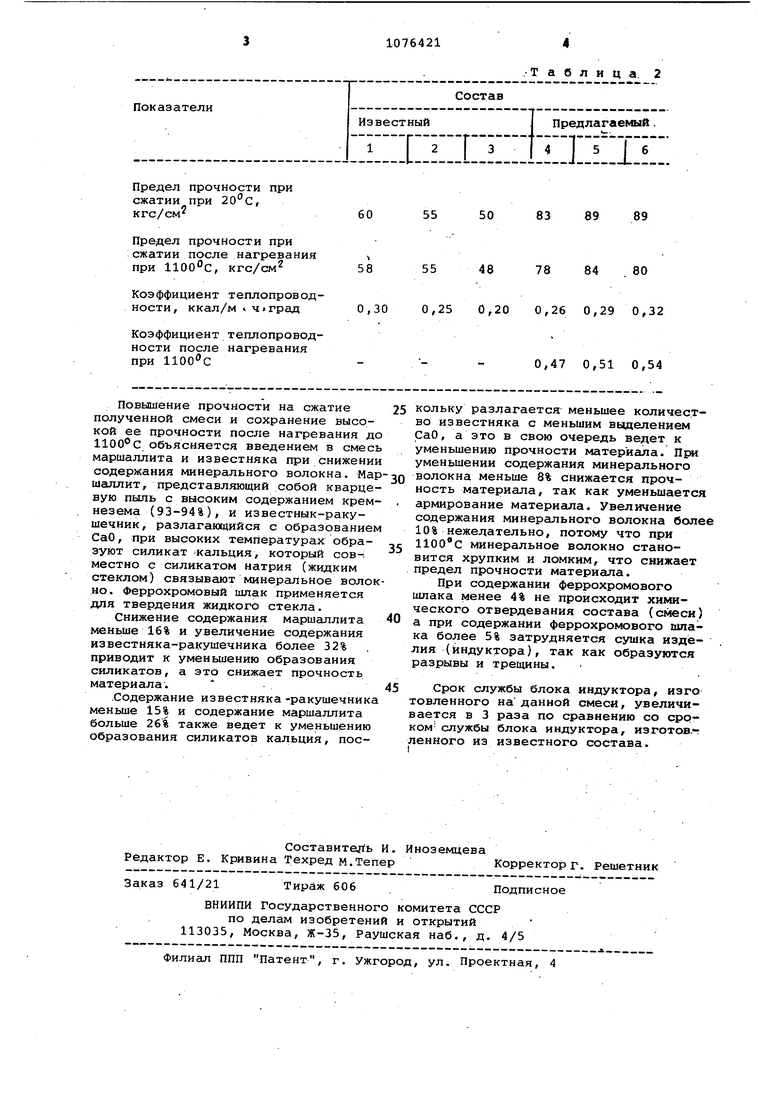

По свойствам, указанным в табл. 1 изготавливают образцы, свойства кото0 рых приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2315737C2 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 2011 |

|

RU2484029C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1978 |

|

SU703963A1 |

| Смесь для изготовления литейных стержней | 1984 |

|

SU1174149A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2001 |

|

RU2205161C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2007 |

|

RU2330829C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2074147C1 |

| Теплоизоляционный материал | 1983 |

|

SU1143729A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2721561C1 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая минеральное волокно и жидкое цтекло, отличающаяся тем,что, с целью повьвиения прбчности материала на сжатие как при 20с, так и после нагревания его до дополнительно содержит маршаллит, известняк и феррохромовый шлак при следующем соотношении, мас.%: Минеральное волокно 8-10 Жидкое стекло40-45 Маршаллит16-26 Известняк15-32 Феррохромовый шлак 4-5 т

303540

555350

151210

МаЕЯиаллит Известняк

Феррохромовый шлак

8 40

10 45

9 45

16 32

20

26 15

20

Предел прочности при сжатии при , кгс/см

Предел прочности при сжатии после нагревания при , кгс/см

Коэффициент теплопроводности, ккал/м I ч.град

Коэффициент теплопроводности после нагревания при Повышение прочности на сжатие полученной смеси и сохранение высокой ее прочности после нагревания до 1100®С объясняется введением в смесь маршаллита и известняка при снижении содержания минерального волокна. Мар шаллит, представляющий собой кварцевую пыль с высоким содержанием кремнезема (93-94%), и известнык-ракушечник, разлагающийся с образованием СаО, при высоких температурах образуют силикат Кальция, который сов-. местно с силикатом натрия (жидким стеклом) связывают минеральное волок но. Феррохромовый шлак применяется для твердения жидкого стекла. Снижение содержания маршаллита меньше 16% и увеличение содержания известняка-ракушечника более 32% приводит к уменьшению образования силикатов, а это снижает прочность материала. .Содержание известняка -ракушечника меньше 15% и содержание маршаллита больше 26% также ведет к уменьшению образования силикатов кальция, посТаблица. 2

60 55 50 83 89 89

58 55 48 78 84 . 80

0,30 0,25 0,20 0,26 0,29 0,32

0,47 0,51 0,54 кольку разлагается меньшее количество известняка с меньшим выделением СаО, а это в свою очередь ведет к уменьшению прочности материала. При уменьшении содержания минерального волокна меньше 8% снижается прочность материала, так как уменьшается армирование материала. Увеличение содержания минерального волокна более 10% нежелательно, потому что при минеральное волокно становится хрупким и ломким, что снижает предел прочности материала. При содержании феррохромового шлака менее 4% не происходит химического отвердевания состава (смеси) а при содержании феррохромового ишака более 5% затрудняется сушка изделия (индуктора), так как образуются разрывы и трещины. Срок службы блока индуктора, изго товленного на данной смеси, увеличивается в 3 раза по сравнению со сррком службы блока индуктора, изготов.- енного из известного состава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 0 |

|

SU375276A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 761446, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-22—Подача