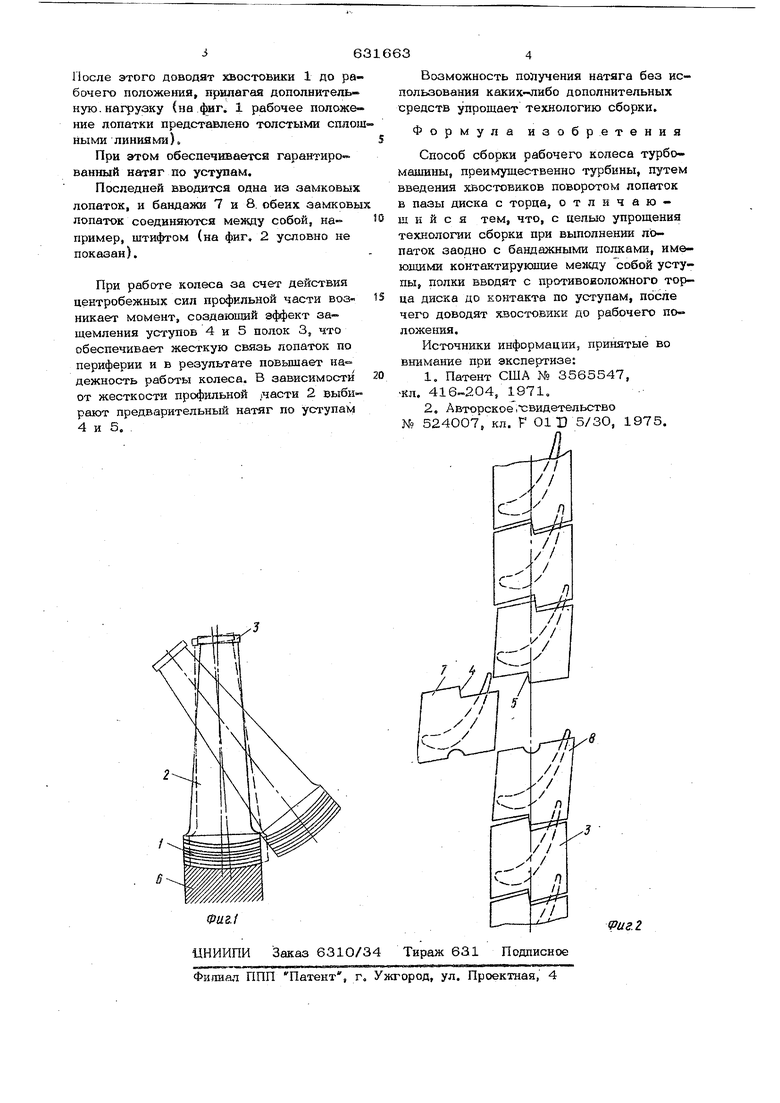

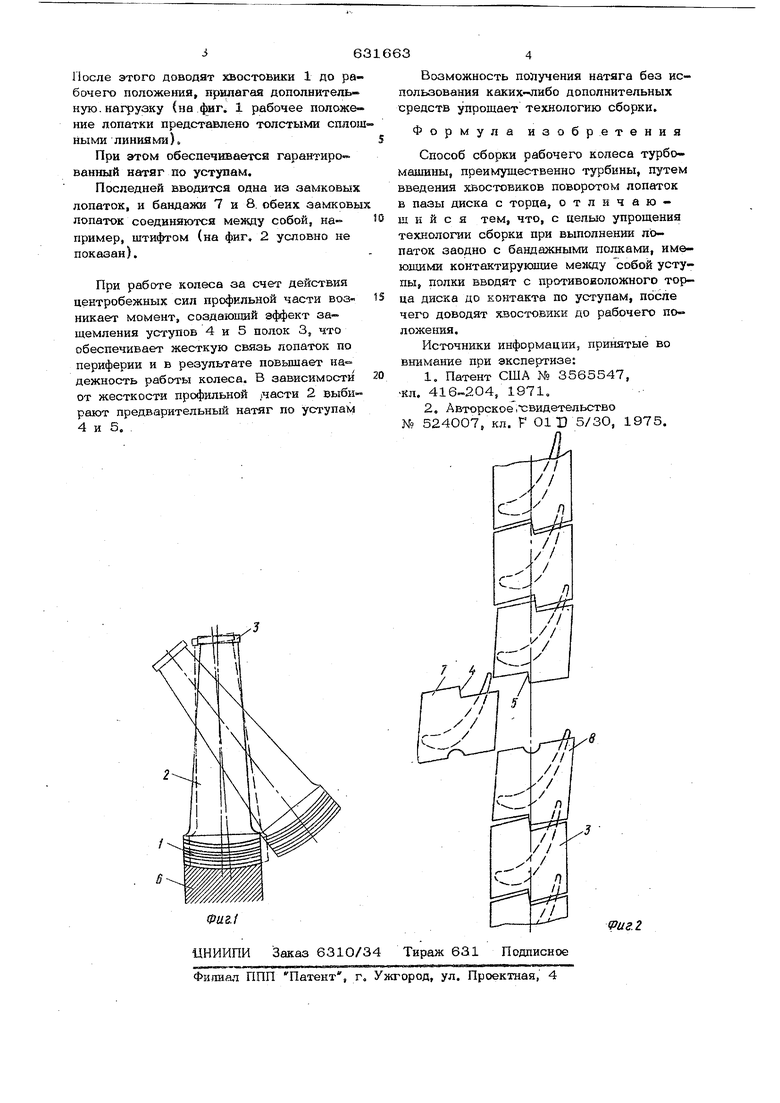

Изобретение касается турбомашин, в частнссти способов сборки рабочих колес. Известен способ сборки рабочего колеса турбомашины путем радиального введения хвостовиков поворотом лопаток вокруг их продольной оси в пазы диска ll . Однако этот способ отличается относительно сложной технологией сборки. Известен также способ сборки рабочего колеса турбомашины путем введени хвостовиков поворотом лопаток в пазы диска с торца 21 , Однако и этот способ не упрошает технологию сборки, особенно при выполнении лопаток заодно с бандажными полками, имеющими контактирующие между собой уступы. Целью изобретения является упрощени технологии сборки при выполнении лопаток заодно с бандажными полками, имею щими контактирующие мезвду собой ус-туп Эта цель достигается тем, что полки вводят с противоположного торца диска ДО контакта по уступам, после чего доводят хвостовики до рабочего : положения., На фиг, 1 показаны в мервдиальной. плоскости различные положения лопатки в процессе сборки рабочего колеса; на фиг, 2 различные положения бандажных полок при сборке (вид на наружную поверхность полок). Лопатки, содержащие хвостовик 1 и профильную часть 2, выполнены заодно с бандажными полками 3, имеющими контактирующие между собой уступы 4 и 5. Хвостовики 1 при этом расположены в соответствующих пазах обода 6 диска. Бандажи 7 и 8 замковых лопаток не имеют уст/- пов 4 и 5 на стыковых торцах. При сборке рабочего колеса хвостовики 1 лопаток (исходное положение показано тонкими сплощными линиями на фиг, 1) вводят в соответствующие пазы обода 6 диска с торца (на фиг. 1 с правого торца), а полки 3 вводят с противоположного торца до контакта по уступам 4 и 5 соседних лопаток (это положение показано на фиг. 1 пунктирными линиями). После этого доводят хвостовики 1 до ра бочего положения, прилагая дополнительную, нагрузку (на (г. 1 рабочее положе ние лопатки представлено толстыми спло ными линиями). При этом обеспечиваетсй гарантиро- ванный натяг по уступам. Последней вводится одна из замковых лопаток, и бандажи 7 и 8. обеих замковы лопаток соединяются мемаду собой, например, штифтом (на фиг, 2 условно не показан). При работе колеса за счет действия центробежных сил профильной части возникает момент, создающий )ект за- щемления уступов 4 и 5 полок 3, что обеспечивает жесткую связь лопаток по периферии и в результате повышает на- дежность работы колеса. В зависимости от жесткости профильной .дасти 2 выбирают предварительный натяг по уступам 4 и 5. 6 34 Возможность получения натяга без использования каких- ибо дополнительных средств упрощает технологию сборки. Формула изобретения Способ сборки рабочего колеса турбомашины, преимущественно турбины, путем введения хвостовиков поворотом лопаток в пазы диска с торца, отличающийся тем, что, с цепью упрощения технологии сборки при выполнении лопаток заодно с бандажными полками, имеющими контактирующие между собой уступы, полки вводят с противоиоложного торца диска до контакта по уступам, после чего доводят хвостовики до рабочего положения. Источники информации, принятые во внимание при экспертизе: 1, Патент США № 3565547, -кл. 416-204/ 1971. 2, Авторское,свидетельство № 524007, кл. F О1 D 5/30, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо турбомашины | 1973 |

|

SU861661A1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ ГТД | 2012 |

|

RU2526129C2 |

| Моноколесо осевого компрессора и ротор компрессора низкого давления авиационного газотурбинного двигателя | 2019 |

|

RU2740442C2 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 2010 |

|

RU2433278C1 |

| Рабочее колесо осевой турбомашины | 1980 |

|

SU985327A1 |

| РАБОЧЕЕ КОЛЕСО ТУРБОМАШИНЫ | 1998 |

|

RU2146767C1 |

| Рабочее колесо осевой турбомашины | 1979 |

|

SU785529A1 |

| Бандаж рабочего колеса осевой турбомашины | 1982 |

|

SU1059222A1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 1992 |

|

RU2039871C1 |

| Ротор компрессора авиационного газотурбинного двигателя со спаркой блисков и спаркой блиска с "классическим" рабочим колесом и со спаркой "классического" рабочего колеса с рабочим колесом с четвертой по шестую ступень с устройствами демпфирования колебаний рабочих лопаток этих блисков и рабочих колес, ротор вентилятора и ротор бустера с устройством демпфирования колебаний рабочих широкохордных лопаток вентилятора, способ сборки спарки с демпфирующим устройством | 2016 |

|

RU2665789C2 |

Авторы

Даты

1978-11-05—Публикация

1977-06-02—Подача