Изобретение относится к области тепловой и атомной энергетики и может быть использовано для восстановления работоспособности парогенераторов (ПГ) и другого теплообменного оборудования методом химической промывки.

Отечественная и зарубежная практика эксплуатации атомных электрических станций (АЭС) с реакторами типа ВВЭР (PWR) показала необходимость своевременного удаления отложений продуктов коррозии (ПК), формирующихся со стороны второго контура ПГ для обеспечения надежной и безопасной работы энергоблоков, улучшения теплофизических параметров теплообмена, продления ресурса оборудования и увеличения коэффициента использования установленной мощности энергоблоков.

Известен способ химической отмывки парогенераторов [1], включающий три этапа обработки пароводяной полости ПГ водными растворами в следующей последовательности:

1-й этап промывки - удаление медьсодержащей составляющей отложений с использованием аммиачного раствора этилендиаминтетрауксусной кислоты (ЭДТК) концентрацией от 12 до 13 г/л и перекиси водорода концентрацией от 5 до 6 г/л при температуре 60oС и исходной величине рН раствора от 10,0 до 10,5 корректируемой аммиаком;

2-й этап промывки - удаление оксидов железа раствором, содержащим ЭДТК от 15 до 16 г/л, лимонную или щавелевую кислоту от 7 до 8 г/л, гидразин от 1,5 до 2,0 г/л, при величине рН раствора от 5,0 до 7,0 и температуре 90oС, проводимое за две стадии с промежуточным дренажом отработанного раствора;

3-й этап промывки - доудаление соединений меди и пассивация с использованием аммиачного раствора ЭДТК концентрацией от 2 до 3 г/л и перекиси водорода от 3 до 4 г/л при температуре от 30 до 40oС и исходной величине рН раствора от 10,0 до 10,5, корректируемой аммиаком.

Продолжительность промывки на первом и втором этапах - не более 10 часов, на третьем - не более 5 часов.

Недостатками данного способа являются: возможность образования и осаждения на поверхностях отмываемой системы оксалатов железа; низкая эффективность растворения медьсодержащей составляющей отложений и возможность вторичного осаждения металлической меди на отмываемых поверхностях, что интенсифицирует коррозионные процессы при промывке и последующей эксплуатации ПГ; образование больших объемов сбросных слабоактивных растворов; сложность и низкая технологичность приготовления концентрата кислого раствора ЭДТК; использование дорогого комплексообразователя меди на первом и третьем этапах промывки [1].

Наиболее близким по технической сути и достигаемому результату к заявляемому способу является способ проведения химической промывки парогенератора, изложенный в описании изобретения к патенту [2]. Данный способ, выбранный в качестве прототипа, включает последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами при перемешивании соответствующего раствора на каждой стадии. На первой стадии применяют аммиачный раствор ацетата аммония концентрацией 10-30 г/л, на второй стадии применяют раствор, состоящий из этилендиаминтетрауксусной кислоты концентрацией 15-40 г/л и гидразина концентрацией не выше 5 г/л, на третьей стадии применяют аммиачный раствор ацетата аммония концентрацией 10-15 г/л.

Дополнительно предлагается процесс отмывки на первой и третьей стадиях проводить при температуре раствора от 25 до 40oС и исходной величине рН не менее 10,5, причем исходную величину рН создают добавлением в раствор аммиака.

Процесс отмывки на второй стадии проводят при температуре раствора от 60 до 95oС при исходной величине рН в пределах от 5,0 до 5,5, причем исходную величину рН также создают добавлением в раствор аммиака.

Перемешивание раствора на первой и третьей стадиях осуществляют при помощи барботажа сжатым воздухом, а на второй стадии - при помощи инжектирования раствора паром и/или при помощи циркуляции раствора через парогенератор.

Также первую и третью стадии заканчивают при стабилизации концентрации меди в растворе, а вторую стадию - при стабилизации концентрации железа в растворе при одновременном наличии в растворе свободного комплексона.

Данный способ [2], не ухудшая эффективность промывки парогенератора от медьсодержащей составляющей отложений, позволяет исключить или свести к минимуму основные недостатки предыдущего способа, а именно: отказаться от использования на первой и третьей стадиях промывки дорогого комплексообразователя ЭДТК, а на второй - дефицитной лимонной кислоты; исключить из рецептуры промывного раствора щавелевую кислоту, использование которой может приводить к образованию и осаждению на отмываемых поверхностях вторичных отложений оксалатов железа; снизить объемы низкоактивных жидких радиоактивных отходов.

Однако при этом не устраняются основные недостатки, присущие обоим способам, такие как: низкая эффективность растворения металлической формы меди на третьей стадии промывки; сложность и нетехнологичность приготовления концентрированного кислого раствора ЭДТК из-за ее ограниченной растворимости в воде при нормальных условиях и относительно небольшого объема используемого на АЭС штатного бака приготовления концентрата, который составляет 20 м3. Кроме того, рекомендуемая способом-прототипом при проведении первой и третьей стадий промывки исходная величина рН раствора не менее 10,5 требует неоправданного ввода в растворы значительного количества избыточного аммиака, что усложняет последующую переработку отработанных промывных растворов.

Основные недостатки, присущие способу-прототипу, следуют из рассмотрения результатов экспериментов по моделированию процессов растворения железомедных отложений.

Экспериментально установлено, что:

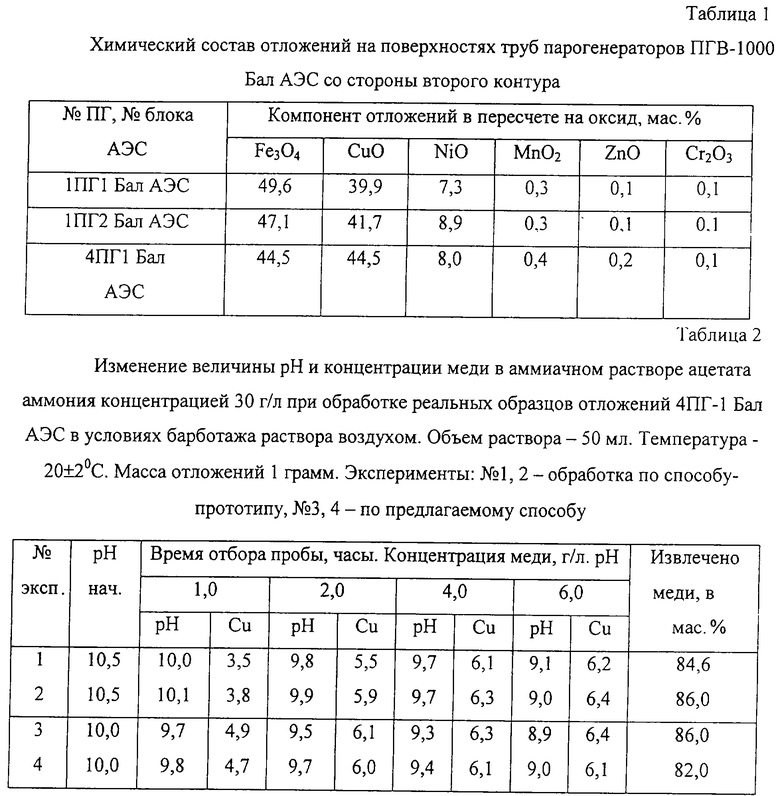

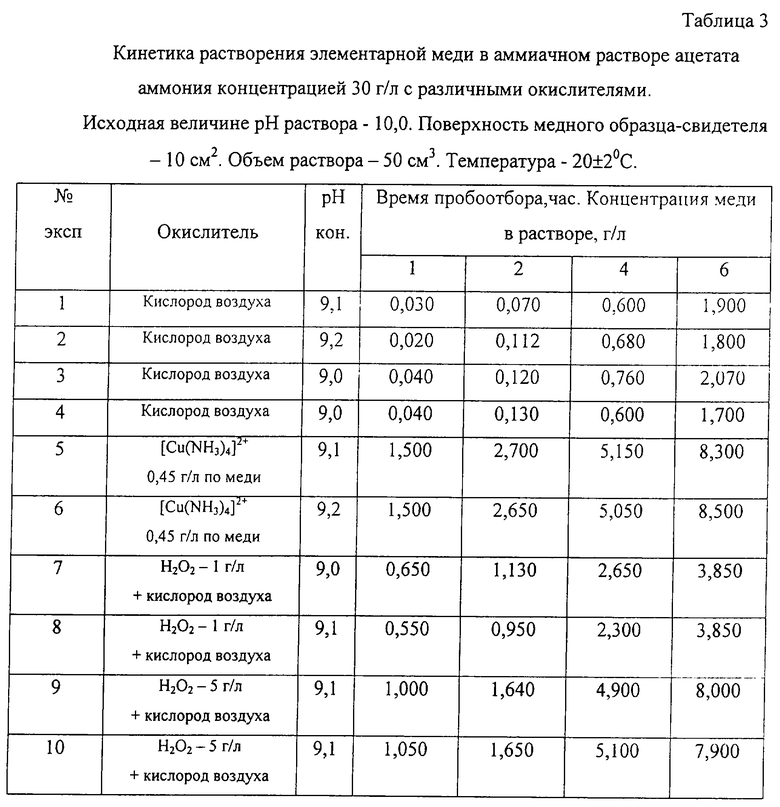

- медеемкость аммиачных растворов аммонийных солей слабых органических кислот зависит от общего содержания в растворе комплексного иона аммония [NH4] +. Так, при начальной концентрации ацетата аммония в растворе 30 г/л и исходной величине рН, корректируемой аммиаком и равной 10,0, суммарное исходное содержание в растворе ионов аммония составляет 10,6 г-ион/л, а максимальная медеемкость раствора составляет 16-17 г/л. Существенным является то, что дальнейшая корректировка рН раствора на основе ацетата аммония аммиаком до величины рН 10,5, в соответствии со способом-прототипом, соответствует суммарному исходному содержанию ионов аммония в растворе примерно 16,8 г-ион/л, не приводит к росту медеемкости аммиачного раствора ацетата аммония (см. таблицу 2, эксп. 1-2 и 3-4). Это связано с тем, что при реализации режима промывки в условиях барботажа раствора воздухом, даже при температуре 20oС, происходит интенсивная дегазация раствора и избыточный аммиак в количестве примерно 6,2 г-ион/л (в пересчете на NH4 +) выводится из промывного раствора в виде газообразного аммиака;

- эффективность извлечения меди из образцов реальных отложений, состав которых приведен в таблице 1, на первой стадии их обработки в условиях эксперимента не превышает 90% от общего ее содержания в отложениях (см. таблицу 2), что создает определенные трудности по удалению из парогенератора меди при проведении второго и третьего этапов промывки;

- при реализации второй стадии промывки, независимо от состава используемого кислого раствора ЭДТК, медь в количестве от 30 до 40 кг на один парогенератор в условиях инжекционного перемешивания раствора паром неизбежно практически вся будет трансформирована в элементарную металлическую форму. При этом ее распределение в системе: промывочный раствор - отложения - поверхности конструкционных материалов парогенератора - непредсказуемо. С коррозионной точки зрения наиболее опасными местами повторного осаждения металлической меди в парогенераторе будут являться места дистанционирования трубного пучка; узлы заделки нержавеющих труб в коллекторы, изготовленные из стали перлитного класса; тупиковые зоны парогенератора и др.;

- растворение металлической формы меди по способу-прототипу на третьей стадии промывки в режиме продувки раствора воздухом, из-за низкой растворимости кислорода в воде и неэффективного подвода газообразного кислорода к местам вторичного осаждения элементарной меди, весьма затруднено. Эффективное же окисление и растворение металлической меди по известному механизму реакций 1 и 2 [3]:

Cuo+Cu2+-->2Cu+.....; (1)

Сu++O2-->Сu2+........ (2),

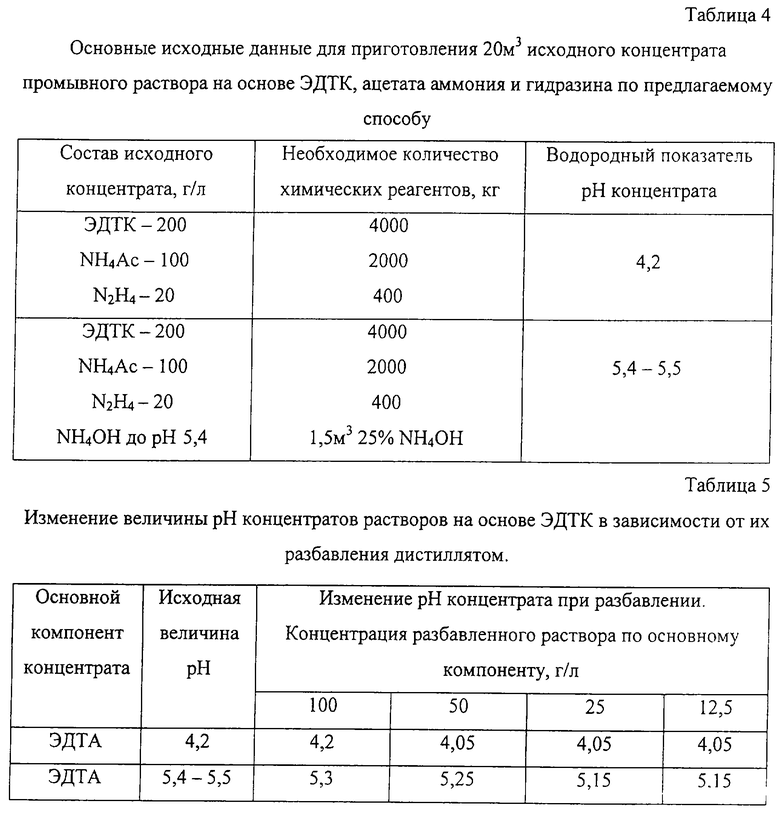

где Сuo - элементарная медь, Си2+ - комплексный положительный ион двухвалентной меди, например [Сu(NH3)4]2+, Cu+ - комплексный положительный ион одновалентной меди, например [Сu(NН3)2]+, O2 - растворенный и газообразный кислоpод воздуха, как установлено экспериментально возможно только при наработке в растворе определенной концентрации ионов двухвалентной меди на уровне 300 - 600 мг/л (см. табл.3), что требует определенных временных затрат.

Как следует из результатов экспериментов 1-4, приведенных в таблице 3, эффективное растворение металлической меди начинается через 2-4 часа при средней концентрации ионов двухвалентной меди в растворе на уровне, примерно 450 мг/л.

Задачей настоящего изобретения является повышение эффективности технологии промывки парогенератора и, как следствие, увеличениe срока его службы.

Для достижения этого технического результата в способе отмывки парогенератора, включающем последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами при перемешивании соответствующего раствора на каждой стадии, предлагается применять: на первой и третьей стадиях промывки аммиачный раствор аммонийной соли слабой органической кислоты концентрацией 5-50 г/л с перекисью водорода концентрацией 1-5 г/л; на второй стадии раствор, состоящий из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты и гидразина при весовом соотношении компонентов 1:0,65:0,1, соответственно.

Дополнительно предлагается процесс отмывки на первой и третьей стадиях вести при температуре раствора от 20 до 40oС в диапазоне величины рН от 10,0 до 9,0 при исходной величине рН, корректируемой аммиаком и равной 10,0.

Процесс отмывки на второй стадии предлагается вести при температуре раствора от 20 до 95oС в режиме разогрева и поддержания требуемой температуры при помощи инжектирования раствора паром.

Перемешивание раствора на первой и третьей стадиях промывки предлагается осуществлять барботажем раствора в ПГ сжатым воздухом с подключением режима инжекционного перемешивания за 0,5-1,0 часа до начала дренирования раствора из парогенератора.

Предлагается также вторую стадию промывки заканчивать при стабилизации концентрации железа и меди в промывном растворе и/или снижении концентрации меди в растворе при отсутствии в нем свободного комплексона.

Исходные концентрации аммонийной соли слабой органической кислоты в промывном растворе первой, третьей стадий и ЭДТК в промывном растворе второй стадии определять на основании меде- и железоемкости соответствующих растворов, химического состава и количества отложений.

Повышение эффективности процесса растворения элементарной меди на первой и особенно третьей стадиях промывки ПГ по предлагаемому способу подтверждается экспериментальными данными по кинетике растворения меди при использовании в качестве окислителя кислорода воздуха (способ-прототип) и перекиси водорода в режиме продувки раствора воздухом (предлагаемый способ), представленными в таблице 3 (эксперименты 1-4 и 7-10).

Эффективное воздействие перекиси водорода на процесс растворения элементарной меди обуславливается тем, что в щелочной среде при наличии в отложениях химических соединений меди, железа, хрома, марганца и др., в системе: рабочий раствор - отложения - поверхности конструкционных материалов парогенератора - происходит интенсивное каталитическое разложение перекиси водорода с образованием химически активных окислителей - атомарного и молекулярного кислорода [3].

В результате разложения перекиси водорода до атомарного и молекулярного кислорода в парогенераторе реализуются процессы интенсивного перемешивания раствора и окисления металлической меди до ее оксида, который хорошо растворяется в аммиачных растворах аммонийных солей. При этом, образующийся в растворе аммиачный катион двухвалентной меди [Cu(NH3)4]2+, в процессе дальнейшей промывки парогенератора самостоятельно исполняя функцию окислителя металлической меди, интенсифицирует процесс промывки парогенератора от меди, что подтверждается экспериментальными данными, представленными в таблице 3 (эксперименты 5 и 6).

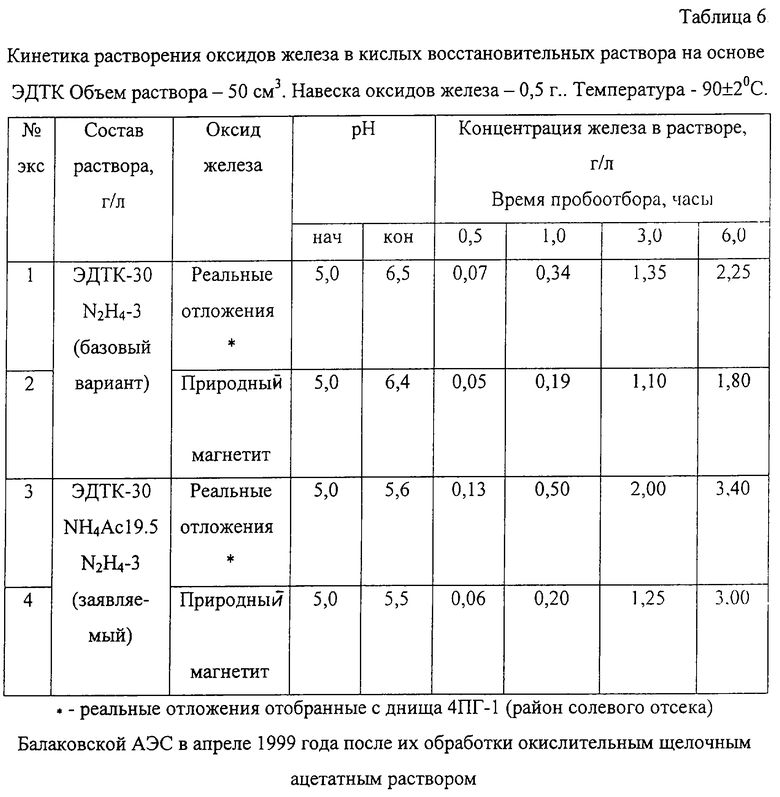

Применение на второй стадии промывки парогенератора раствора, состоящего из ЭДТК, аммонийной соли слабой органической кислоты и гидразина при весовом соотношении компонентов 1:0,65:0,1, позволяет значительно упростить технологию приготовления исходного концентрата промывного раствора, содержание ЭДТК в котором, в сравнении с аналогом и прототипом, может быть существенно увеличено (не менее 200 г/л). Концентрат раствора может быть приготовлен простым растворением компонентов в дистилляте при соблюдении их рекомендуемого соотношения без дополнительного нагрева.

В таблицах 4 и 5 приведены основные исходные данные для приготовления 20 м3 (объем бака, используемого на АЭС) промывного раствора на основе ЭДТК. Кроме того, использование предлагаемой рецептуры раствора для растворения железооксидной составляющей отложений позволяет решить две важныe с точки зрения повышения эффективности промывки парогенератора задачи:

- создание благоприятной среды для растворения железооксидной составляющей отложений за счет наличия в рецептуре гидразина, который способствует переводу в раствор трудно растворяющейся трехвалентной формы железа в легко растворяющуюся двухвалентную форму [4];

- обеспечение при промывке оптимальной для комплексования железа величины рН раствора на уровне 5,0±0,5 [4] за счет ввода в рецептуру, содержащую ЭДТК и гидразин, аммонийной соли слабой органической кислоты, которая создает в системе условия так называемых буферных растворов [3], что подтверждается результатами экспериментов по растворению оксидов железа, представленными в таблице 6.

Применение дополнительных условий, таких как инжекционное перемешивание отработанных растворов первого и третьего этапов перед их дренированием из парогенератора, интервалы температур и предлагаемые критерии окончания этапов промывки позволяют интенсифицировать технологию промывки парогенератора в целом.

В качестве аммонийных солей слабых органических кислот для проведения отмывки парогенератора предлагаемым способом можно использовать аммонийные соли муравьиной, лимонной, винной кислот, но, с учетом экономической целесообразности (стоимость этих солей как минимум в 10 раз дороже ацетата аммония) для промышленного внедрения способа наиболее предпочтительно применение ацетата аммония.

С учетом предлагаемого изменения составов используемых рецептур и условий их применения реализация предлагаемого способа промывки парогенератора не требует изменения схемных решений, заложенных в штатной технологии [5].

Пример осуществления заявляемого способа.

Осуществляли поэтапное растворение образцов реальных отложений (осыпь с трубчатки парогенератора), отобранных с днища 4ПГ-1 в районе "солевого" отсека Балаковской АЭС в период ППР энергоблока 4, в растворах по способу-прототипу и заявляемому. Химический состав отложений приведен в таблице 1.

На первом этапе промывки, предназначенном для растворения и удаления из отложений оксидной и металлической формы меди, использовались растворы состава:

по способу-прототипу: аммонийная соль уксусной кислоты 30 г/л; аммиак до величины рН раствора 10,5; температура раствора 20±2oС;

по заявляемому способу: аммонийная соль уксусной кислоты 30 г/л; перекись водорода 5 г/л; аммиак до величины рН раствора 10,0; температура раствора 20±2oС.

Перемешивание раствора в экспериментальном сосуде, имитирующем пароводяной объем парогенератора, проводилось путем барботирования воздуха через объем раствора 50 см3 с помощью микрокомпрессора. Во всех экспериментах исходный вес отложений составлял 1,0 г. В ходе проведения экспериментов проводился периодический контроль концентрации меди в растворе и величины рН.

Результаты проведенных сравнительных экспериментов приведены в таблице 2 (1 и 2 - по способу прототипу, 3 и 4 - по заявляемому способу).

Как следует из таблицы, кинетика растворения медьсодержащей составляющей отложений в растворе аммонийной соли уксусной кислоты (ацетат аммония) с перекисью водорода несколько выше, однако, достигаемая к концу экспериментов емкость растворов по меди и эффективность ее извлечения из отложений практически одинаковые. Связано это с тем, что в используемых образцах отложений медь преимущественно находилась в легко и быстро растворяющейся оксидной форме, растворение которой в щелочном растворе ацетата аммония уже через 0,5-1,0 ч от начала проведения экспериментов обеспечило наличие в растворах требуемого содержания окислителя (катионов двухвалентной меди) для эффективного растворения металлической формы меди по механизму, рассмотренному выше при обосновании предлагаемого способа.

На втором этапе, предназначенном для растворения и удаления из парогенератора оксидов железа, использовались растворы следующего состава:

по способу-прототипу: этилендиаминтетрауксусная кислота (ЭДТК) концентрацией 30 г/л; аммиак для растворения ЭДТК и доведения величины рН раствора до 5,0; гидразин с исходной концентрацией 3 г/л;

по заявляемому способу: этилендиаминтетрауксусная кислота (ЭДТК) концентрацией 30 г/л; ацетат аммония концентрацией 19,5 г/л для растворения ЭДТК и обеспечения буферных свойств раствора; аммиак для корректировки рН до 5,0; гидразин с исходной концентрацией 3 г/л.

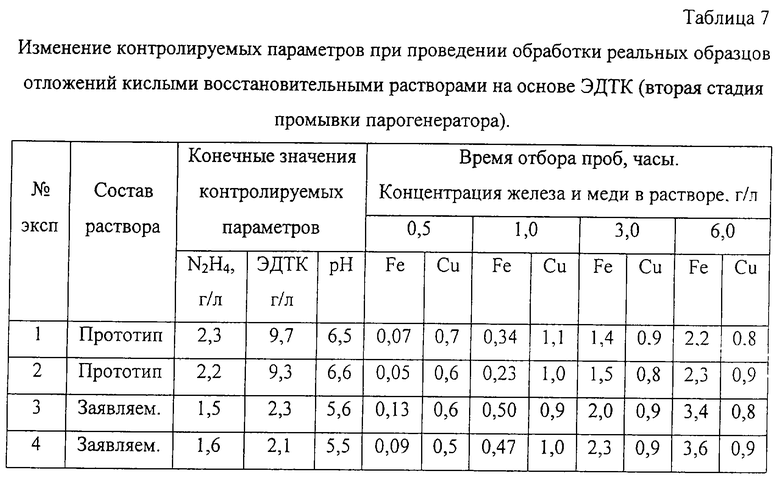

Tемпература раствора во всех экспериментах 90±2oС.

Остатки отложений после первой стадии обрабатывались кислыми растворами ЭДТК в герметично закрытых экспериментальных сосудах в режиме их периодического перемешивания - один раз в 0,5 часа. При проведении экспериментов в растворы не помещали образцы-свидетели сталей, так как их присутствие могло бы существенно увеличить кинетические характеристики изменения концентрации железа в растворах из-за протекания в такой системе коррозионных процессов с поступлением в раствор дополнительного железа. Кроме того, наличие в исследуемой системе металлических образцов перлитной стали привело бы к интенсификации известных электрохимических коррозионных процессов, имеющих место при совместном присутствии в кислых растворах железа и меди, что также внесло бы свой негативный вклад при проведении анализа результатов исследований. В ходе экспериментов проводился контроль содержания в растворах железа, меди, гидразина, свободного ЭДТК и величины рН. Основные результаты экспериментов приведены в таблицах 6 (эксперименты 1 и 3) и 7.

Как следует из результатов, эффективность растворения отложений на второй стадии промывки парогенератора в растворах по предлагаемому способу как минимум на 30-35% выше, чем при использовании базового варианта (прототип) рецептуры. Связано это с тем, что предлагаемая рецептура раствора, обладая буферными свойствами, обеспечила поддержание оптимального для растворения и комплексования железа рабочего диапазона рН 5,0-5,5.

Оставшиеся от предыдущей стадии испытаний отложения, с целью доудаления из них меди, обрабатывали растворами состава:

по способу-прототипу: аммонийная соль уксусной кислоты 5 г/л; аммиак до рН 10,5;

по заявляемому способу: аммонийная соль уксусной кислоты 5 г/л; аммиак до рН 10,0; перекись водорода 1,0 г/л.

Tемпература растворов 20±2oС; продолжительность экспериментов 3 ч; перемешивание осуществлялось барботированием через растворы воздуха.

Среднее содержание меди в растворах после 3-часовой обработки отложений составило 50 и 150 мг/л по способу прототипу и заявляемому способу, соответственно.

С целью проверки полноты извлечения меди из отложений остатки отложений, прошедшие трехстадийную обработку, были обработаны в течение шести часов восстановительным раствором ЭДТК с ацетатом аммония. Медь на уровне от 10 до 20 мг/л была обнаружена только в образцах, прошедших трехстадийную обработку по способу-прототипу.

Таким образом, анализ результатов сравнительных испытаний и экспериментальных данных по обоснованию нового способа промывки парогенератора позволяет констатировать, что предлагаемый способ обладает существенными преимуществами и отличиями от способа-прототипа.

Источники изобретения

1. В.В.Денисов, А.М.Смирнов, О.П.Архипов. Обзор данных о проведении химических промывок парогенераторов АЭС с ВВЭР и PWR. ОКБ "Гидропресс", 320-Пр-405, 1999, с.14-15.

2. Патент RU 2153644 С1, МПК F 28 G 9/00, бюл. 21, 2000.

3. Б.В.Некрасов. Основы общей химии, т.2, М.: Химия, 1965, с.153, 189.

4. Т.Х.Маргулова. Химические очистки теплоэнергетического оборудования. М.: Энергия, 1969, с.41.

5. Парогенератор ПГВ-100М с опорами. Техническое описание и инструкция по эксплуатации. 320.05.00.000. ТО. ОКБ "Гидропресс", 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203462C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2005 |

|

RU2303226C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2002 |

|

RU2216701C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340967C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340965C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2338278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ ПРОДУКТОВ ОТЛОЖЕНИЙ С ПОВЕРХНОСТИ ОБОЛОЧЕК ЦИРКОНИЕВЫХ ТВЭЛОВ ДЛЯ ПРОВЕДЕНИЯ КОЛИЧЕСТВЕННОГО АНАЛИЗА | 2004 |

|

RU2263161C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭТИЛЕНДИАМИНТЕТРАУКСУСНОЙ КИСЛОТЫ ИЗ ОТРАБОТАННОГО ПРОМЫВОЧНОГО РАСТВОРА ПАРОГЕНЕРАТОРОВ ЭЛЕКТРОСТАНЦИЙ | 2002 |

|

RU2213064C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ПАРОГЕНЕРАТОРА АЭС С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ /ЕГО ВАРИАНТЫ/ | 1991 |

|

RU2011948C1 |

Изобретение относится к тепловой и атомной энергетике и может быть использовано для восстановления работоспособности парогенераторов и другого теплоэнергетического оборудования методом химической промывки. Способ отмывки парогенератора включает последовательную трехстадийную обработку рабочих поверхностей пароводяной полости парогенератора водными растворами в режиме принудительного перемешивания, при этом на первой и третьей стадиях применяют аммиачный раствор аммонийной соли слабой органической кислоты концентрацией 5-50 г/л и перекиси водорода концентрацией 1-5 г/л, на второй стадии применяют раствор, состоящий из этилендиаминтетрауксусной кислоты, аммонийной соли слабой органической кислоты и гидразина при весовом соотношении компонентов 1:0,65:0,1 соответственно. Предлагаемый способ промывки обеспечивает возможность приготовления высококонцентрированных растворов с рН раствора 4-5, повышает эффективность извлечения и перевода в раствор железа и меди из эксплуатационных отложений. 3 з.п.ф-лы, 7 табл.

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2148227C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ НАГРЕВА ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОКСИДОВ ЖЕЛЕЗА | 1992 |

|

RU2051326C1 |

| Способ очистки водогрейного котла | 1990 |

|

SU1770723A1 |

| ФРИКЦИОННЫЙ СТОПОР ЯКОРНОЙ ЦЕПИ СУДНА | 0 |

|

SU251397A1 |

Авторы

Даты

2003-04-27—Публикация

2001-08-29—Подача