Изобретение относится к теплоэнергетике и атомной технике, а именно к удалению с теплопередающих поверхностей парогенераторов атомных электрических станций с ВВЭР медистых отложений, и может быть использовано для очистки другого оборудования атомных, также тепловых электростанций.

При эксплуатации АЭС с ВВЭР на теплопередающих поверхностях парогенераторов (ПГ) образуются отложения, основу которых составляют оксиды железа, включающие до 10-12% оксидов меди. В настоящее время для решения задачи удаления таких отложений получили наибольшее распространение и обеспечивают наибольшую эффективность способы, базирующиеся на постадийном растворении оксидов железа и меди. На стадии удаления железа используют преимущественно кислые восстановительные растворы на основе комплексонов. Растворение медистых отложений в таких растворах сильно затруднено по причине того, что железо, образуя более прочные соединения с комплексонами, вытесняет медь из растворов, в результате чего происходит вторичное осаждение меди на очищаемые поверхности, приводящее к усилению общей и появлению локальных видов коррозии перлитных сталей.

Известен способ удаления переходных металлов из растворов, содержащих комплексообразующий агент. Данный способ заключается в совмещении процесса растворения отложений продуктов коррозии (оксиды железа с включениями Cr, Co, Ni) с поверхностей контурного оборудования ЯЭУ в кислом растворе на основе комплексообразующего агента, имеющего константу равновесия для реакции образования комплекса с Fe(III) не менее 1022 (например ЭДТА), содержащим также лимонную и щавелевую кислоты (раствор CAN-DECON-прроцесса с концентрацией ЭДТА 0,2% + +Н3Cit 0,15% + H2C2O4 0,15%), с процессом удаления катионов трехвалентного железа и примесей на анионите, заряженном в форму комплексообразующего реагента.

К недостаткам способа, не позволяющим использовать его для решения поставленной задачи и связанным прежде всего с низкими значениями величины рН растворов, равной 2,0-2,5, следует отнести следующие:

высокую коррозионную агрессивность растворов по отношению к стадиям перлитного класса,

вторичное осаждение меди из растворов на очищаемые поверхности в металлической форме;

невысокую эффективность растворения отложений оксидов меди, так как данный интервал рН далек от оптимального с точки зрения устойчивости комплексов, образуемых катионами Cu2+ с применяемыми комплексами.

сложность приготовления исходного концентрата раствора,

необходимость нейтрализации образующихся растворов.

Цель изобретения повышение эффективности процесса очистки и упрощение технологии переработки образующихся отходов.

Для достижения указанной цели обработку поверхностей ведут при 30-80оС раствором, содержащим, г/л: Глицин 2-10 Нитрит натрия 1-3 Вода Остальное одновременно с пропускание частично отработанного раствора через ионообменный фильтр, заполненный катионитом КУ-2, переведенным в форму 1,2-этандиамина, и направлением фильтрата на повторную обработку поверхностей.

Авторам не известно из научно-технической и патентной литературы о совмещении процесса растворения медистых отложений в растворах предлагаемого состава с процессом регенерации рабочих растворов на катионите КУ-2 в форме 1,2-этандиамина для достижения указанной цели. Следовательно, данное техническое решение отвечает критериям новизны и существенных отличий.

По своим физическим свойствам глицин бесцветное кристаллическое вещество с температурой плавления 232-236оС, растворимость в воде 25,3% при 25оС. В водных растворах обнаруживает почти нейтральную реакцию (рН 6,8), обусловленную образованием так называемой внутренней соли биполярного иона):

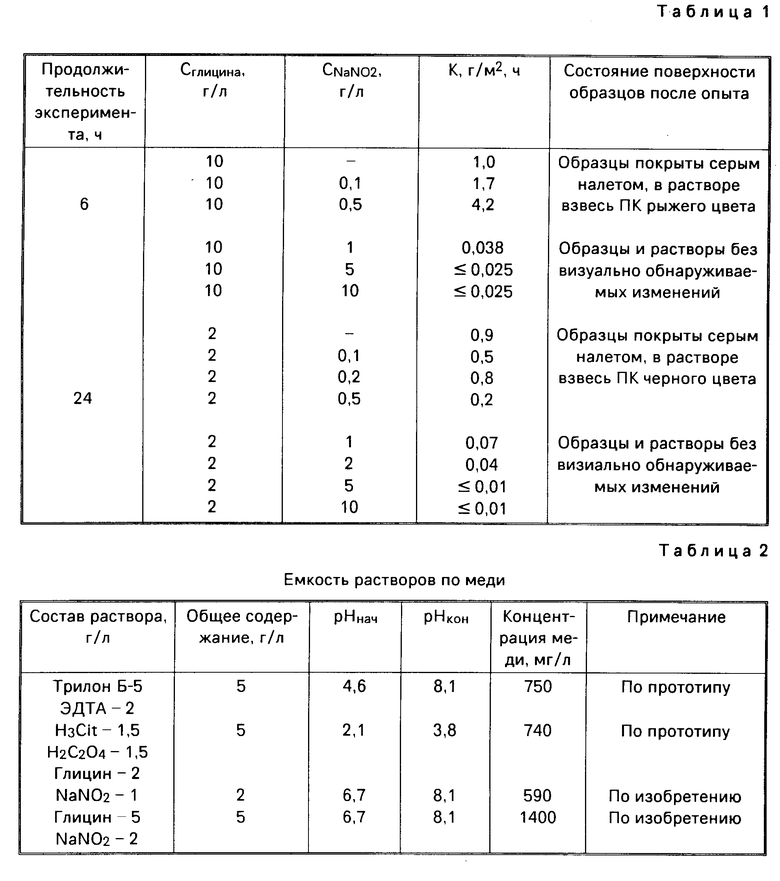

В табл.1 приведены результаты коррозионных испытаний образцов стали 20 в растворах глицина и нитрита натрия, из которых следует, что добавкой последнего, начиная с концентрации 1 г/л, достигается практически полное подавление коррозии перлитной стали.

В табл. 2 приведены результаты сравнительных испытаний прототипа и предлагаемого способа. Навески СuО по 0,5 г помещали в герметичные стаканы из нержавеющей стали, заливали 50 см3 исследуемых растворов и выдерживали при 80оС до достижения равновесия. Видно, что при одинаковой концентрации комплексующих реагентов (лигандов) растворы предлагаемого способа обладают большей емкостью по меди.

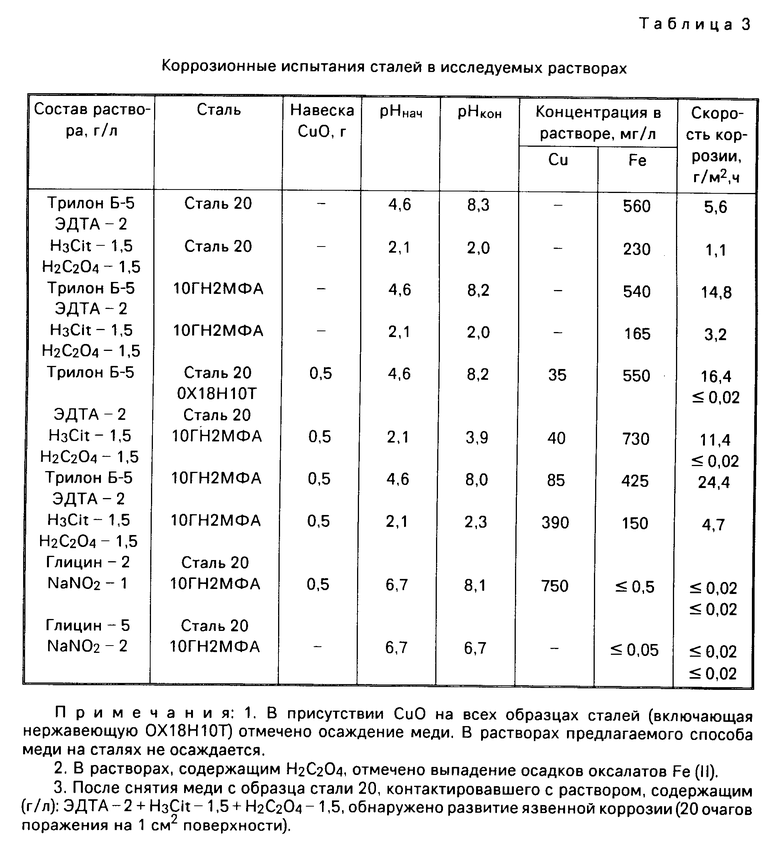

В табл. 3 приведены результаты коррозионных испытаний образцов сталей 20,10ГН2МФА и ОХ18Н10Т (соответственно материал корпуса, раздаточного коллектора и трубчатки ПГ АЭС с ВВЭР). Образцы обезжиривали, подвешивали в растворе и выдерживали при 80оС в течение 6 часов. Затем образцы извлекали, удаляли с их поверхности рыхлые продукты коррозии (ПК) фильтровальной бумагой. В случае осаждения металлической меди на образцах она удалялась с поверхности металла растворением в растворе аммиака с перекисью водорода, что исключало растворение образца стали при данной операции. Скорость коррозии определяли по изменению массы образцов до и после опыта.

Из табл.3 видно, что и по такому показателю, как скорость коррозии, растворы предлагаемого способа более предпочтительны. Кроме того, в присутствии перлитной стали в растворах прототипа заметно снижается эффективность растворения CuO.

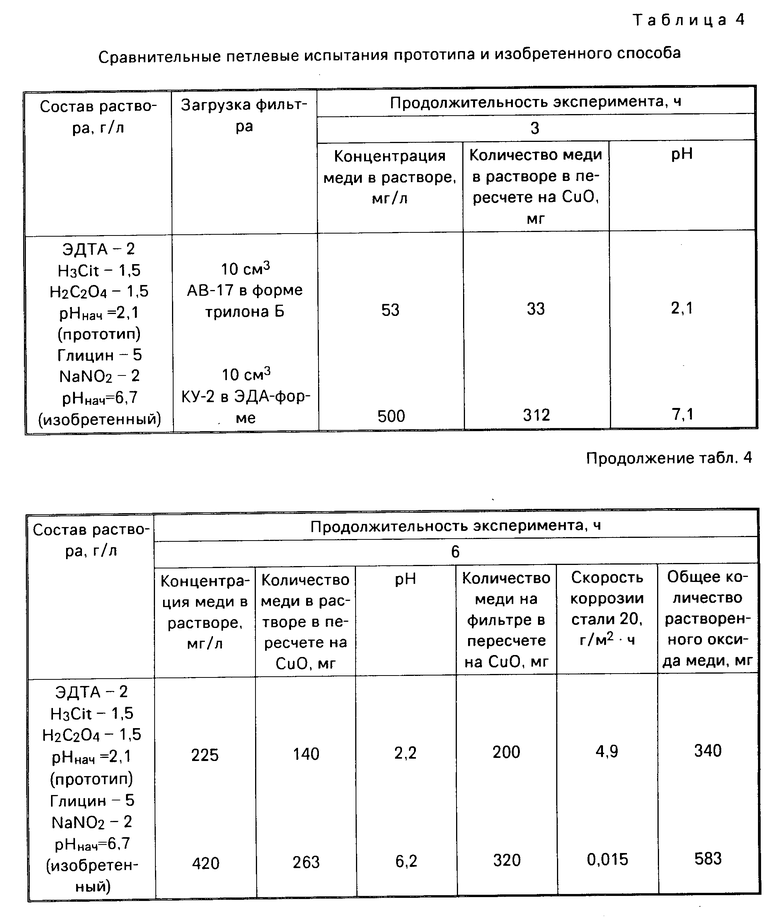

В табл. 4 приведены результаты сравнения прототипа и предлагаемого способа в условиях петлевых испытаний. В колбу заливали 500 мл исследуемого раствора, помещали на дно 1 г CuO, в слое раствора подвешивали образец стали 20 и нагревали при 60оС в течение 3 ч. Затем включали насос и обеспечивали рециркуляцию части раствора через ионообменную колонку, заполненную 10 см3 соответствующего ионита, с возвратом фильтрата в обогреваемую колбу. Продолжительность данной стадии 3 ч.

Из табл. 4 видно, что обработка по предлагаемому способу по сравнению с прототипом обеспечивает более высокую скорость и степень растворения медистых отложений при одинаковой концентрации комплексующих реагентов и приводит к меньшему коррозионному воздействию на перлитную сталь.

Регенерация насыщенного по меди анионита затруднена, так как в фазе смолы образуется осадок малорастворимой ЭДТА в отличие от КУ-2 в ЭДА-форме, легко поддающегося регенерации стандартным методом.

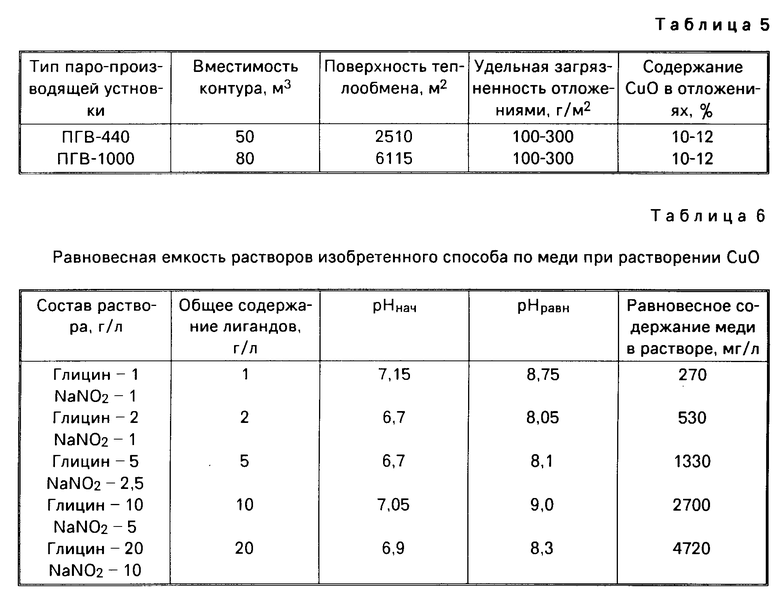

В табл.5 приведены данные, характеризующие состояние теплопередающих поверхностей паропроизводящих установок АЭС с ВВЭР со стороны II контура перед проведением эксплуатационных очисток.

Из данных табл.5 следует, что на теплопередающих поверхностях ПГВ-440, и ПГВ-1000 при эксплуатации может накапливаться до 30-150 кг меди в зависимости от загрязненности и типа реактора, что при условии перевода ее в растворенное состояние в объеме контура составляет 0,5-2,5 г/л. Из табл.6 следует, что для удержания в растворе указанного количества меди необходимо создать концентрацию глицина 2-10 г/л. Из данных табл.6 также следует, что в растворах изобретенного способа наблюдается пропорциональная зависимость равновесной емкости по меди от концентрации глицина до значений 10 г/л. Последующее увеличение концентрации глицина в растворах нецелесообразно, так как не приводит к пропорциональному увеличению емкости по меди.

При отмывке меди в металлической форме необходимо дополнительное количество нитрита натрия для ее окисления P, растворение меди можно представить в виде следующей схемы:

2Cu + 2NaNO2 + 4GlYH __→ 2Cu(Gly)2 + N2O + 2NaOH + H2O.

С учетом того, что при наибольшем количестве меди в контуре ≈ 150 кг концентрация ее в объеме контура ≈ 2 г/л, а также, что Cu и NaNO2вступают в реакцию в стехиометрическом соотношении 1:1 (MCu 64, MNaNO2= 69), добавка нитрита натрия должна составить 2 г/л. Данные табл.1 показывают, что с точки зрения подавления коррозии минимальная концентрация нитрита натрия 1 г/л. Тогда верхняя граница этого параметра с учетом возможного расходования NaNO2 на окисление меди составит величину 3 г/л.

Таким образом, при решении поставленной задачи оптимальным для растворов изобретенного способа является диапазон концентрацией глицина 2-10 г/л и нитрита натрия 1-3 г/л.

Нижнее значение температурного диапазона 30оС принимаем равным выбранному в прототипе. Верхнее значение диапазона 80оС принимаем по условиям термической стойкости катионита КУ-2. Нитрит натрия в данном диапазоне устойчив.

П р и м е р осуществления способа. Смежные отрезки трубы 12 х 2 длиной 50 мм парогенератора ядерной энергетической установки, покрытые изнутри отложениями (21% CuO, остальное оксид железа) обрабатывали двумя способами. Один образец обрабатывали раствором, содержащим, г/л: глицин 2, нитрит натрия 1, при 80оС. Обработка велась по замкнутой схеме при рециркуляции части раствора через фильтр, заполненный 5 см3КУ-2 в ЭДА-форме.

Другой отрезок трубы обрабатывали в тех же условиях (температура, расход) раствором, содержащим, г/л: ЭДТА 2, аммиак 1,7, Н2О2 1 при рН 10, при отсутствии в фильтре загрузки.

После 2 ч обработки отрезки трубы извлекали и оставшиеся отложения удаляли с поверхности травлением в соляной кислоте. Последующий химический анализ показал, что при обработке по изобретенному способу было удалено 82% меди, находившейся в отложениях на поверхности образца. Во втором случае степень извлечения меди из отложений составила 60%

По сравнению со способом-прототипом изобретение обеспечивает следующие дополнительные преимущества:

повышение эффективности процесса очистки,

упрощение технологии переработки образующихся отходов,

снижение коррозии конструкционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 1999 |

|

RU2153644C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203462C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2002 |

|

RU2216701C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2271410C2 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2005 |

|

RU2303226C1 |

| СПОСОБ ОБРАБОТКИ КОНТУРОВ ВОДООХЛАЖДАЕМЫХ РЕАКТОРОВ | 1999 |

|

RU2169957C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ ПРОДУКТОВ ОТЛОЖЕНИЙ С ПОВЕРХНОСТИ ОБОЛОЧЕК ЦИРКОНИЕВЫХ ТВЭЛОВ ДЛЯ ПРОВЕДЕНИЯ КОЛИЧЕСТВЕННОГО АНАЛИЗА | 2004 |

|

RU2263161C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2001 |

|

RU2203461C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ВОДНО-ХИМИЧЕСКОГО РЕЖИМА ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2000 |

|

RU2190268C2 |

| РАСТВОР ДЛЯ ОЧИСТКИ СТАЛЬНОЙ И ЛАТУННОЙ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 1989 |

|

SU1805687A1 |

Сущность изобретения: способ включает обработку при 30 80°С в растворе, содержащем 2 10 г глицина и 1 3 г/л нитрита натрия, одновременно с удалением растворенной меди путем регенерации отработанного раствора пропусканием его через ионообменный фильтр, заполненный катионитом КУ-2, переведенным в форму 1,2-этандиамина, и использованием фильтрата для повторной очистки. 6 табл.

СПОСОБ ОЧИСТКИ ТЕПЛОПЕРЕДАЮЩИХ ПОВЕРХНОСТЕЙ от медистых отложений, включающий обработку в растворе комплексообразователя одновременно с удалением растворенных продуктов коррозии на ионите, отличающийся тем, что, с целью повышения эффективности процесса очистки и упрощения технологии переработки образующихся отходов, обработку ведут при 30 80oС в водном растворе, содержащем в качестве комплексообразователя 2 10 г/л глицерина и дополнительно 1 3 г/л нитрата натрия, одновременно с удалением растворенной меди путем регенерации отработанного раствора пропусканием его через ионообменный фильтр, заполненный катионитом КУ-2, приведенным в форму 1,2-этандиамина, и использованием фильтрата для повторной очистки.

| Образец для испытания бетона на растяжение | 1960 |

|

SU135276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-10-27—Публикация

1990-07-27—Подача