Изобретение относится к области прокатного производства и может быть использовано при горячей прокатке полос на непрерывных широкополосных станах (НШС).

Известен способ производства горячекатаной полосы на НШС 2000, согласно которому сляб обжимают в раскат толщиной 20-50 мм и транспортируют по промежуточному рольгангу к непрерывной 7-клетевой группе. Затем раскат на заправочной скорости задают последовательно во все клети чистовой группы и обжимают в полосу конечной толщины. Скорость полосы на выходе из последней клети непрерывной группы не превышает 10-12 м/с, а скорости всех клетей жестко связаны условием постоянства секундных объемов:

h1•b1•V1=h2•b2•V2=...=h7•b7•V7,

где h7. . .h7, b1...b7, V1...V7 - толщина, ширина полосы и скорость соответствующей клети.

Передний конец прокатанной полосы на заправочной скорости по отводящему рольгангу транспортируют к моталке. После захвата полосы моталкой клети разгоняют и ведут прокатку с ускорением [1].

Недостаток известного способа состоит в том, что задача раската в валки первых клетей чистовой группы при прокатке тонких полос производится на низкой скорости. Это приводит к снижению производительности стана, повышению неравномерности температуры по длине полосы, перегреву рабочих валков первых клетей и перегрузкам оборудования стана.

Известен также способ производства горячекатаной полосы, по которому сляб, выходящий из печи, подают к черновой клети, где прокатывают на скорости, превышающей скорость входа раската в чистовую клеть. На подходе переднего конца раската к чистовой клети скорость черновой клети снижают таким образом, чтобы скорость раската в момент его входа в чистовую клеть была равна скорости чистовой клети [2].

Данный способ производства горячекатаной полосы также не позволяет сократить время задачи полосы в клети непрерывной группы НШС. Это снижает производительность прокатного стана, ухудшает равномерность температуры по длине полосы, приводит к перегреву валков.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства горячекатаной полосы, включающий черновую прокатку сляба в раскат толщиной 18-45 мм, последующую задачу раската в семиклетевую непрерывную группу и его прокатку на заправочной скорости, не превышающей для последней клети 10-12 м/с, заправку переднего конца полосы в моталку и разгон клетей непрерывной группы с ускорением 0,02-1,0 м/с2 [3]- прототип.

Недостаток известного способа состоит в том, что задача раската в многоклетевую непрерывную группу на заправочной скорости увеличивает продолжительность процесса прокатки полосы, вследствие чего снижается производительность прокатного стана, возрастает неравномерность температуры по длине полосы, ухудшаются тепловые условия работы валков. Неравномерность температуры по длине полосы приводит к ухудшению ее качества.

Техническая задача, решаемая изобретением, состоит в повышении производительности прокатного стана, улучшении качества полосы и тепловых условий работы валков.

Для решения поставленной технической задачи в известном способе производства горячекатаной полосы, включающем прокатку раската в многоклетевой непрерывной группе на заправочной скорости и разгон клетей после заправки полосы в моталку, согласно предложению прокатку переднего конца раската в первых клетях непрерывной группы ведут на скорости, превышающей заправочную не менее чем в 1,1 раза, а после прохождения этих клетей передним концом раската их скорость снижают до заправочной.

Сущность изобретения состоит в следующем. Исходя из условия надежного захвата раската валками и устойчивости клетей к динамическим нагрузкам при захвате скорость клети при задаче полосы в валки может достигать 5 м/с и более. Однако вследствие того, что заправочная скорость НШС (для устойчивого транспортирования переднего конца полосы по отводящему рольгангу и захвата его барабаном моталки) не должна превышать 10-12 м/с, заправочные скорости первых клетей непрерывной группы, определенные из закона постоянства секундных объемов, существенно ниже допустимой скорости задачи полосы в валки. В частности при прокатке полосы толщиной 1,28 мм из раската толщиной 36,7 мм в чистовой группе клетей НШС 2000, заправочные скорости клетей составляют:

Номер клети

1 - Заправочная скорость, м/с

1 - 0,87

2 - 1,41

3 - 2,61

4 - 6,25

5 - 8,23

6 - 8,66

7 - 9,62.

При этом скорость входа раската в первую клеть составляет только 0,40 м/с.

Вследствие того, что заправочная скорость в первых клетях непрерывной группы существенно ниже допустимой скорости задачи полосы в валки, процесс задачи полосы в непрерывную группу клетей замедляется. Это приводит к увеличению продолжительности прокатки полосы, снижению производительности стана, ухудшению неравномерности температуры по длине полосы и перегреву валков.

Увеличение скоростей первых клетей непрерывной группы не менее чем в 1,1 раза от заправочной скорости при прокатке переднего конца раската при сохранении условий надежного захвата и устойчивости клетей к динамическим нагрузкам сокращает общую продолжительность прокатки полосы, а последующее снижение их скорости до заправочной после прохождения этих клетей передним концом раската обеспечивает выход переднего конца полосы из стана на допустимой заправочной скорости, устойчивое транспортирование его по отводящему рольгангу и надежный захват барабаном моталки.

Экспериментально установлено, что если прокатку переднего конца раската в первых клетях непрерывной группы вести на скорости, превышающей заправочную менее чем в 1,1 раза, то продолжительность прокатки полосы сокращается незначительно и затраты на реализацию предложенного способа превышают экономический эффект от его использования.

Количество клетей из непрерывной группы, в которых прокатку переднего конца раската ведут на повышенной скорости, зависит от толщины раската и прокатываемой полосы, распределения обжатий по клетям, динамических характеристик главных приводов клетей. В общем случае это может быть как только одна первая клеть, так и группа клетей от первой до предпоследней включительно. При прочих равных условиях, чем большее количество клетей начиная с первой имеют повышенную скорость при прокатке переднего конца раската, тем выше эффективность предложенного способа.

Примеры реализации способа

1. Сляб из стали Ст 3сп сечением 250х1380 мм, массой 11 т нагревают в газовой печи с шагающими балками до температуры 1260oС и выдают на печной рольганг НШС 2000.

В черновой группе клетей НШС 2000 сляб обжимают в раскат толщиной 38 мм для последующей прокатки на конечную толщину 1,28 мм в семиклетевой непрерывной группе. Клети чистовой семиклетевой группы 1 кл...7 кл расположены последовательно в ряд с интервалом, равным 6,0 м. Прокатку раската в непрерывной группе клетей осуществляют по схеме:

1 кл, 2 кл, 3 кл, 4 кл, 5 кл, 6 кл, 7 кл.

38 мм --> 17,94 мм --> 8,26 мм --> 4,55 мм --> 2,90 мм -->1,88 мм --> 1,47 мм --> 1,28 мм.

При заправочной скорости НШС 2000, равной 9,12 м/с, из условия постоянства секундных объемов расчетные заправочные скорости клетей составят:

Номер клети - Заправочная скорость, м/с

1 - 0,87

2 - 1,41

3 - 2,61

4 - 4,07

5 - 6,25

6 - 8,23

7 - 9,62.

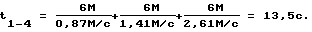

Время прохождения переднего конца раската от 1-й клети до 4-й клети t1-4 в этом случае составит (без учета опережения):

Такой интервал времени необходим при реализации способа-прототипа.

Но поскольку заправочные скорости первых трех клетей ниже допустимых по условиям надежного захвата, для сокращения продолжительности прокатки полосы их повышают в 1,8 раза каждую до значений:

Номер клети - Повышенная заправочная скорость, м/с

1 - 1,278

2 - 2,756

3 - 5,022

4 - 7,902

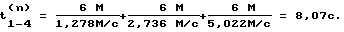

Передний конец раската задают в валки первых трех клетей непрерывной группы и прокатывают на повышенных заправочных скоростях. Время прохождения переднего конца раската от 1-й до 4-й клети t1-4 (n) в этом случае равно:

После захвата переднего конца раската валками 4-й клети, скорость всей группы клетей 1-4, в которых находится полоса, снижают в 1,8 раза. В результате в 5-ю клеть передний конец полосы входит со скоростью 4,07 м/с, а из последней, 7-й клети передний конец выходит с заправочной скоростью 9,62 м/с, которая обеспечивает устойчивое транспортирование переднего конца полосы по отводящему рольгангу и захват его барабаном моталки. После заправки полосы в моталку стан разгоняют с ускорением 0,1 м/с2 и осуществляют прокатку всей полосы.

Благодаря тому, что время прохождения переднего конца раската от 1-й клети до 4-й сократилось с t1-4 =13,5 с до t1-4 (n)=8,07 с, возрастает производительность прокатного стана на 5-10%, перепад температуры между передним и задним концами полосы в первых клетях уменьшается на 15-30oС, что приводит к повышению стабильности механических свойств металлопроката. Сокращение цикла прокатки полосы, кроме того, способствует снижению температуры валков первых клетей чистовой группы на 5-7oС.

Технико-экономические преимущества предложенного способа состоят в том, что прокатка переднего конца раската в первых клетях непрерывной группы на скорости, превышающей заправочную не менее чем в 1,1 раза, и снижение скорости до заправочной после прохождения этих клетей передним концом раската обеспечивает сокращение времени прокатки полосы за счет интенсификации процесса прокатки при заполнении металлом непрерывной группы клетей стана. В результате достигается повышение производительности прокатного стана, улучшение равномерности температуры и механических свойств по длине полосы, снижается температура наиболее разогретых валков, работающих в первых клетях непрерывной группы.

В качестве базового объекта при определении технико-экономической эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства горячекатаных полос на НШС на 3-5%.

Источники информации

1. А. П. Грудев и др. Технология прокатного производства. - М.: Металлургия, 1994, с. 358-362.

2. Заявка 59-215206, Япония, МПК B 21 B 39/12, 1984 г.

3. М. А. Беняковский и др. Технология прокатного производства. Справочник. М.: Металлургия, 1991, с. 568-569 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2008 |

|

RU2398641C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ СТАЛЕЙ С КАРБОНИТРИДНЫМ УПРОЧНЕНИЕМ | 2001 |

|

RU2195505C1 |

| Стан для прокатки полосы | 1977 |

|

SU737033A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2166386C2 |

Изобретение относится к области прокатного производства и может быть использовано при горячей прокатке полос на непрерывных широкополосных станах. Задача, решаемая изобретением, состоит в повышении производительности прокатного стана, улучшении качества полосы и тепловых условий работы валков. Способ включает прокатку в многоклетевой непрерывной группе на заправочной скорости и разгон клетей после заправки полосы в моталку. Прокатку переднего конца раската в первых клетях непрерывной группы ведут на скорости, превышающей заправочную не менее чем в 1,1 раза, а после прохождения этих клетей передним концом раската их скорость снижают до заправочной. Изобретение обеспечивает интенсификацию процесса прокатки при заполнении металлом непрерывной группы клетей стана, повышение равномерности температуры и механических свойств по длине полосы.

Способ производства горячекатаной полосы, включающий прокатку раската в многоклетевой непрерывной группе на заправочной скорости и разгон клетей после заправки полосы в моталку, отличающийся тем, что прокатку переднего конца раската в первых клетях непрерывной группы ведут на скорости, превышающей заправочную не менее чем в 1,1 раза, а после прохождения этих клетей передним концом раската их скорость снижают до заправочной.

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Технология прокатного производства | |||

| Справочник | |||

| - М.: Металлургия, 1991, с.568-569 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| RU 99102532, 27.12.2000 | |||

| JP 59215206, 05.12.1984. | |||

Авторы

Даты

2003-05-10—Публикация

2001-05-30—Подача