Предлагаемые способ и устройство относятся к области обработки металлов давлением, а именно к холодной прокатке полосы (листа, ленты и т.п.) в цехах холодной листовой прокатки калибровочных, металлургических, метизных и машиностроительных заводов.

В прокатном производстве существуют проблема обрывности мест соединения концов горячекатаных полос, как наиболее опасных сечений, и проблема скоростного несоответствия двух операций, осуществляемых в одной непрерывной линии: низкоскоростной операции очистки и высокоскоростной операции прокатки.

Известен способ производства холоднокатаной стальной полосы и листа, в котором эта проблема несоответствия низкоскоростной процедуры очистки и высокоскоростной процедуры прокатки решается повышением производительности очистки, а именно, применено струйное травление (очистка) башенного типа, которое осуществляют перед прокаткой заготовки одним беспрерывным процессом.

Недостатком этого способа является то, что проблема обрывности мест соединения концов горячекатаных полос не решается, а также из-за специфичности вида очистки в виде струйного травления, которое экологически небезопасно, она требует значительных эксплуатационных затрат, поэтому способ применим не для всех видов производства.

Известно устройство для производства холоднокатаной стальной полосы и листа, в котором совмещены в одной технологической линии через накопитель травильной агрегат башенного типа и непрерывный многоклетевой стан холодной прокатки.

Недостатком этого устройства являются крупные затраты на его изготовление, связанные с высокой сложностью и, следовательно, стоимостью травильного агрегата башенного типа и с большим количеством клетей (четыре-пять) в прокатном стане.

За прототип способа непрерывного производства холоднокатаной полосы принят известный способ производства холоднокатаной полосы, включающий размотку горячекатаных полос из рулонов, их правку, соединение (сварку) их концами в единую бесконечную заготовку, накопление задней части горячекатаной полосы для обеспечения неподвижности концов при их соединении, очистку от окалины, накопление заготовки в накопителе, однонаправленную холодную прокатку бесконечной заготовки на непрерывном многоклетевом прокатном стане, разделение прокатанной бесконечной полосы на отдельные полосы и их намотка в рулоны. Подача заготовки в прокатный стан непрерывная и в одном направлении по ходу прокатки. (См. В.М.Файнштейн. Холодная прокатка бесконечной полосы. Сталь. N 3, 1971, с. 232 238). В этом способе операция холодной прокатки на непрерывном многоклетевом прокатном стане может вестись на высоких рабочих скоростях (до 180 м/мин в последней клети), а операция очистки традиционно (например, путем травления в растворе кислоты) требует меньших скоростей (2

4 м/мин). Несоответствие низкоскоростной операции очистки и высокоскоростной операции прокатки решается снижением средней скорости прокатки, что ведет к уменьшению производительности, или повышением средней скорости полосы при очистке за счет, например, удлинения зоны очистки и увеличения количества оборудования очистки, что приводит к увеличению затрат на осуществление способа.

Недостатками этого способа являются обрывность мест соединения горячекатаных полос (сварных швов) при холодной прокатке, ведущая к аварийным остановкам стана, так как места соединения концов горячекатаных полос являются опасными сечениями и прокатываются на высоких скоростях. Для снижения обрывности и повышения надежности процесса повышения надежности процесса на практике уменьшают рабочую скорость прокатки при их прохождении непосредственно через стан, что снижает производительность способа и приводит к неполному использованию потенциальной производительности устройства для его осуществления. Величина снижения рабочих скоростей прокатки недостаточна для соответствия с низкоскоростной процедурой очистки. Поэтому воспользоваться этим отрицательным фактором для снижения скорости очистки и, как следствие, для повышения качества очистки, невозможно.

За прототип устройства непрерывного производства холоднокатаной полосы принято известное устройство для осуществления способа производства холоднокатаной полосы, включающее средство для размотки горячекатаных полос из рулонов, правильное устройство, стыкосварочную машину для соединения концов горячекатаных полос в единую бесконечную заготовку, первый накопитель задней части горячекатаной полосы для обеспечения неподвижности концов при их соединении, комплекс очистки от окалины, накопитель заготовки, который выполнен с возможностью периодической выдачи заготовки в сторону прокатного стана, непрерывный многоклетевой прокатный стан, режущее устройство для разделения бесконечной полосы на отдельные полосы, конечные моталки для смотки готовой полосы в рулоны. (См. В.М.Файнштейн. Холодная прокатка бесконечной полосы /Сталь. N 3, 1971, с. 232 238).

Недостатком этого устройства является то, что для решения проблемы несоответствия двух операций, осуществляемых в одной непрерывной линии, - незкоскоростной операции очистки и высокоскоростной операции прокатки увеличивают протяженность комплекса очистки (до 130 м), например, увеличивают длину и протяженность травильных ванн, увеличивают количество чистящих средств, что приводит к высоким капитальным и эксплуатационным затратам.

Предлагаемым способом комплексно решается задача снижения обрывности мест соединения горячекатаных полос до нуля, полного использования потенциальной производительности устройства, повышения качества очистки заготовки, с возможностью повышения производительности в частных случаях осуществления способа.

Предлагаемым устройством решается задача снижения капитальных и эксплуатационных затрат для осуществления способа.

Для решения поставленной задача в известном способе непрерывного производства холоднокатаной полосы, включающем холодную прокатку бесконечной заготовки из горячекатаных полос, соединенных концами, с предшествующими очисткой от окалины и накоплением ее в накопителе, согласно изобретению прокатывают заготовку реверсивно с прямым и обратным проходами, периодично последовательными участками и с промежуточным накоплением участка заготовки при обратном проходе в накопителе, причем зоны соединения концов горячекатаных полос совмещают с границами последовательных участков заготовки. Величина зоны соединения концов горячекатаных полос ограничена участком заготовки, который прокатывается (непосредственно обжимается прокатными валками) при пониженных скоростях прокатки в конце и начале проходов. Возможно размещение границы последовательного участка вне зоны соединения концов горячекатаных полос.

Неотъемлемая часть реверсивной прокатки понижение рабочей скорости прокатки при смене направлений проходов реверса до нулевой используется для прокатки в этот момент опасного сечения (зоны соединения концов горячекатаных полос), чем снижается прокатное усилие, воздействующее на этот участок. В результате обрывность зон соединения горячекатаных полос снижается до нуля. Так как продвижение при прокатке периодически приостанавливается вследствие реверсивной прокатки и вследствие периодичности ее продвижения последовательными участками, осуществляется приближение средней скорости продвижения заготовки по окончании прокатки к скорости ее продвижения при очистке, что предопределяет возможность полного использования потенциальной производительности комплекса очистки и прокатного стана без искусственного занижения производительности прокатного стана, что снижает излишние затраты на содержание более производительного прокатного стана. Продвижение заготовки при прокатке с периодическими остановками вследствие реверсивной прокатки и промежуточное накопление участка заготовки при обратном проходе в накопителе позволяет замедлить продвижение заготовки после прокатки и, соответственно замедлить, продвижение заготовки при очистке, чем повышается качество очистки.

Как частный случай осуществления способа, промежуточное накопление осуществляют двухвходовой намоткой участка заготовки в сдвоенный промежуточный рулон с одновременным перемещением последнего, что вследствие компактности промежуточного рулона обеспечивает возможность задавать последовательные участки максимально длинными (от зоны до зоны соединения концов горячекатаных полос), повышая таким образом производительность.

Для решения поставленной задачи в устройстве для непрерывного производства холоднокатаной полосы, включающем комплекс очистки, прокатный стан, накопитель между ними, который выполнен с возможностью периодической выдачи заготовки в сторону прокатного стана, согласно изобретения проведены следующие изменения. Прокатный стан выполнен реверсивным с прямым и обратным проходами, устройство содержит средство для однонаправленной периодической подачи заготовки в прокатный стан последовательными участками с периодом под цикл реверсивной прокатки и элемент совмещения зон соединения концов горячекатаных полос с границами последовательных участков заготовки, накопитель выполнен с возможностью периодического возврата участка заготовки со стороны прокатного стана в накопитель с периодом под обратный проход цикла реверсивной прокатки, причем возможность накопителя периодической выдачи заготовки в сторону прокатного стана осуществлена как возможность выдачи заготовки последовательными участками с периодом под цикл реверсивной прокатки. Отличительные признаки устройства обеспечивают возможность замедлять среднюю скорость продвижения заготовки после прокатного стана, приближая ее к скорости продвижения заготовки в комплексе очистки, что позволяет уменьшить протяженность комплекса очистки (уменьшить длину травильной ванны, уменьшить количества чистящих щеток и т.д.) и снизить количество клетей прокатного стана до одной, двух. Это приводит к снижению капитальных и эксплуатационных затрат на устройство для осуществления способа.

Как частный случай исполнения возможность накопителя периодической выдачи заготовки в сторону прокатного стана последовательными участками с периодом под цикл реверсивной прокатки и возможность периодического возврата участка заготовки со стороны прокатного стана в накопитель с периодом под обратный проход цикла реверсивной прокатки осуществлены в виде устройства реверсивного двухвходового наматывания разматывания участка заготовки, которое выполнено с возможностью перемещения последнего. Такое устройство дает компактный промежуточный рулон.

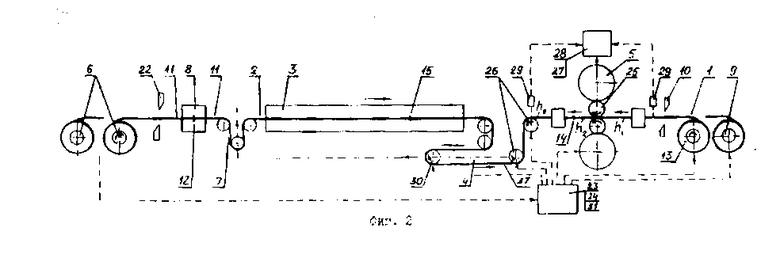

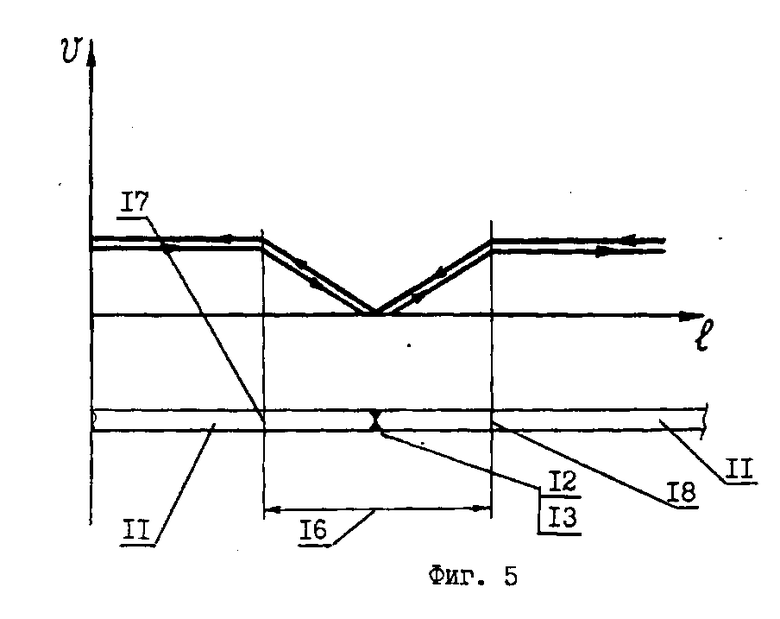

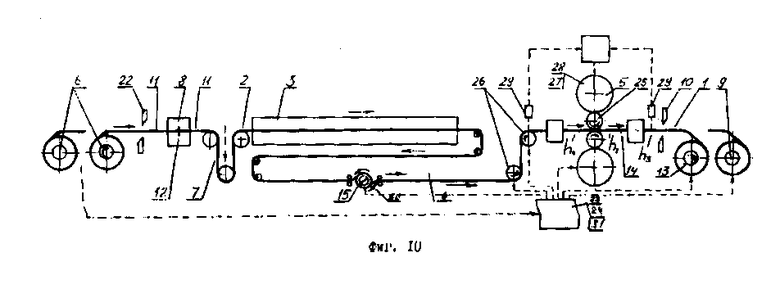

На фиг. 1 изображено устройство для производства холоднокатаной полосы в позиции первого прямого прохода цикла реверсивной прокатки; на фиг. 2 - устройство для производства холоднокатаной полосы в позиции обратного прохода цикла реверсивной прокатки; на фиг. 3 устройство для производства холоднокатаной полосы в позиции третьего прямого прохода цикла реверсивной прокатки; на фиг. 4 устройство для производства холоднокатаной полосы в позиции первого прямого прохода в следующем цикле реверсивной прокатки; на фиг. 5 заготовка с зоной соединения горячекатаных полос во взаимосвязи с графиком скоростей прокатки; на фиг. 6 двухвходовая моталка; на фиг. 7 - устройство для производства холоднокатаной полосы в позиции первого прямого прохода цикла реверсивной прокатки (частный случай); на фиг. 8 устройство для производства холоднокатаной полосы в позиции второго обратного прохода цикла реверсивной прокатки (частный случай); на фиг. 9 устройство для производства холоднокатаной полосы в позиции третьего прямого прохода цикла реверсивной прокатки (частный случай); на фиг. 10 устройство для производства холоднокатаной полосы в позиции первого прямого прохода следующего цикла реверсивной прокатки (частный случай).

Пример конкретного осуществления способа

Предлагаемым способом производят полосу 1 (фиг. 1) (ленту, лист и т.д.) с относительно небольшой производительностью. Для осуществления способа заготовку 2 очищают от окалины в комплексе очистки 3, после очистки накапливают в накопителе 4, затем прокатывают в прокатном стане 5. Предлагаемый способ используется в совокупности с общеизвестными приемами, например, до очистки от окалины заготовку 2 разматывают из рулонов на разматывателях 6, отрезают концы, накапливают заднюю часть 7 этой заготовки 2 в первом накопителе для операции соединения полос, соединяют концы горячекатаных полос, например сваркой на стыкосварочной машине 8, а после прокатки готовую полосу наматывают в отдельные рулоны на конечных моталках 9. При необходимости перед наматыванием в отдельные рулоны заготовку 2 разрезают на требуемые длины на ножницах 10.

Заготовка 2 представляет собой бесконечную заготовку из горячекатаных полос 11, соединенных концами 12. Вид соединения концов произвольный: широко используемая сварка, механическое замковое соединение любого известного типа и т.п. Очистку от окалины осуществляют произвольно: травлением, чисткой металлическими щетками и т. п. Прокатывают заготовку 2 холодной реверсивной прокаткой с прямым и обратным проходом. Как общепринято, при начале прохода скорость прокатки повышают от нулевой до рабочей скорости прокатки, затем продолжают прокатку с этой скоростью, а при окончании прохода рабочую скорость прокатки снижают до нулевой, заготовку 2 останавливают и прокатывают в обратном направлении, соответственно в начале прохода, повышая рабочую скорость прокатки от нулевой до рабочей скорости прокатки, а при окончании прохода понижая рабочую скорость прокатки до нулевой. Прокатку 2 осуществляют периодично (период равен циклу реверсивной прокатки) последовательными участками. Цикл реверсивной прокатки равен сумме времен всех проходов прокатки до получения толщины готовой полосы 1 на каждом последовательном участке. Например, цикл реверсивной прокатки состоит из трех проходов: первого прямого (фиг. 1), второго обратного (фиг. 2) и третьего прямого (фиг. 3) проходов. Сначала подают в прокатный стан 5 участок заготовки 2 от начальной границы 13 до конечной границы 14, прокатывают этот участок первым прямым проходом (фиг. 1), например, со скоростью 0,35 м/с, вторым обратным (фиг. 2) со скоростью 0,39 м/с и третьим прямым (фиг. 3) проходами со скоростью 0,45 м/с, заканчивая на этом цикл реверсивной прокатки этого последовательного участка. Продвижение заготовки в комплексе очистки 3 и в накопителе продолжается беспрерывно. Продвижение следующего участка заготовки 2 в прокатный стан 5 от начальной границы 14 до конечной границы 15 на время периода цикла реверсивной прокатки приостанавливается, этот участок продвигается в комплексе очистки или накапливается в накопителе 4. Прокатка одного последовательного участка от границы 13 до границы 14 закончена. Затем этот прокатанный участок готовой полосы 1 продвигают по ходу прокатки для наматывания в отдельные рулоны, а в прокатный стан 5 подают следующий за ним последовательный участок заготовки 2 от границы 14 до границы 15 (фиг. 4). Прокатывают этот последовательный участок полным циклом реверсивной прокатки, как и предыдущий участок и т.д. Такими последовательными участками прокатывают всю бесконечную заготовку 2. При прямом проходе заготовку 2 наматывают на конечную моталку 9. При обратном проходе во время цикла реверсивной прокатки участок заготовки разматывают с конечной моталки 9, возвращая в прокатный стан 5, и осуществляют промежуточное накопление участка заготовки 4, возвращая участок заготовки к накопитель 4 при каждом обратном проходе.

Периодическими приостановками продвижения последовательных участков заготовки по ходу прокатки целесообразно воспользоваться. Можно скорость продвижения заготовки 2 при очистке понизить, при медленном продвижении заготовки 2 очистка происходит более качественно. При травлении, например, средняя скорость продвижения заготовки в приведенном примере составляет 0,1 м/с, что ниже, чем скорость прокатки 0,35 м/с. Воспользовавшись замедлением скорости продвижения заготовки 2 при очистке, можно также уменьшить габариты комплексов очистки 3 (снизить длину травильной ванны, например, с 150 м до 30 м, уменьшить количество чистящих щеток и т.п.). При этом нет необходимости в снижении рабочей скорости прокатки. Таким образом совмещается низкоскоростная операция очистки и высокоскоростная операция прокатки с отдачей со стороны обеих полной потенциальной возможности. Длина последовательных участков определяется таким образом, что зоны 16 (фиг. 4) соединения концов 12 горячекатаных полос 11 совмещают с границами 13, 14, 15 и т.д. последовательных участков заготовки. В остальном длина последовательных участков от границы до границы определяется произвольно в зависимости от частных условий производства. Границы последовательных участков заготовки могут располагаться и между зон 16 соединения концов 12 горячекатаных полос, т.е. на гладком нестыкованном месте заготовки. Длина зоны 16 соединения концов 12 горячекатаных полос ограничена длиной участка заготовки от 17 до 18, которая прокатывается (находится непосредственно под обжатием), когда скорость прокатки повышают (в начале прохода) или снижают (в конце прохода). При этом непосредственно место соединения концов 12 горячекатаных полос, например сварной шов, предпочтительно располагают не по концам этой зоны 16, а в средней ее части, как показано на фиг. 5. Таким образом, место соединения концов 12 горячекатаных полос прокатывается на границе последовательных участков заготовки и попадает на начало прохода, где скорость прокатки повышается от нулевой, или на конец прохода, где рабочая скорость прокатки снижается до нулевой, т. е. где скорость прокатки ниже рабочей скорости или равна нулю. Вследствие этого место соединения концов 12 горячекатаных полос обжимается постоянно при заниженных или при нулевых скоростях, вследствие чего оно испытывает минимальное усилие прокатки, что благоприятно для прочности заготовки 2 и особенно для этого места, как опасного сечения. В результате, обрыв по месту соединения концов 12 горячекатаных полос не происходит.

Таким образом, несмотря на то, что предлагаемый способ предусмотрен для относительно небольшой производительности, он устраняет задержки при прокатке, связанные с обрывами мест соединения концов 12 горячекатаных полос, позволяет максимально использовать производственные мощности комплекса очистки 3 и прокатного стана устройства для его осуществления за счет сочетания низкоскоростной операции очистки и высокоскоростной операции холодной прокатки, позволяет повысить качество очистки замедлением прохождения заготовки 2 при очистке.

Сортамент заготовки произвольный, например, толщина от 2,0 до 6,0 мм, ширина от 250 до 2350 мм в зависимости от длины бочки валков прокатного стана 5 и марки стали. Количество проходов реверсивной прокатки произвольное, например, три, как в приведенном примере: прямой, обратный и прямой. Режим прокатки произвольный. Длина последовательных участков произвольная, например, исходная длина 80 м. Длина этого участка после первого прохода 93 после второго прохода 105,3 м, после третьего прохода 121,2 м. Переднее и заднее натяжение при прокатке во всех проходах в приведенном примере составляет 400 кн.

Пример конкретного осуществления частных признаков способа

Промежуточное накопление заготовки 2 (фиг. 6) осуществляют двухвходовой намоткой участка заготовки в сдвоенный промежуточный рулон 19 на предлагаемом устройстве для осуществления способа (фиг. 6). Для этого непрерывный участок 20 заготовки складывают вдвое, закругляя этот участок 20 на барабане 21, и наматывают двойным слоем на барабан 21, образуя промежуточный рулон. Последний одновременно перемещают в сторону прокатного стана 5 для подачи заготовки в прокатный стан 5 (фиг. 7, 9, 10) или в сторону от прокатного стана 5 для промежуточного накопления (фиг. 8). Сдвоенный промежуточный рулон 19 получается компактным, что дает возможность задавать длину последовательных участков максимально от зоны 16 до зоны 16 соединения концов 12 горячекатаных полос. Это повышает производительность способа.

Пример конкретного осуществления устройства

Предлагаемый способ осуществим на предлагаемом устройстве для производства холоднокатаной полосы. В прокатной линии совместно с предлагаемым устройством могут быть установлены любые необходимые в частных условиях производства вспомогательные агрегаты. Например, до комплекса очистки 3 (фиг. 1) могут быть последовательно установлены два разматывателя, ножницы 22 для обрезки концов перед сваркой, стыкосварочная машина 8 для соединения полос и первый накопитель задней части заготовки, а после прокатного стана 5: ножницы 10, конечные моталки 9 для наматывания готовой полосы 1 в отдельные рулоны.

Устройство для непрерывного производства холоднокатаной полосы включает комплекс очистки 3, накопитель 4, прокатный стан 5. Накопитель 4 установлен между комплексом очистки 3 и прокатным станом 5. Комплекс очистки 3 произвольный, например, общеизвестный непрерывный травильный агрегат с травильной ванной, известный агрегат с металлическими чистящими щетками и т.д. Прокатный стан 5 выполнен реверсивным с прямым и обратным проходами, конструкция клетей произвольная общеиспользуемая, например четырехвалковая, количество клетей произвольное: одна, две и т.д.

Устройство содержит средство для однонаправленной периодической подачи заготовки последовательными участками в прокатный стан с периодом под цикл реверсивной прокатки 23 прокатного стана 5. Это средство 23 также может быть осуществлено любыми общеизвестными приемами электроники и механики. Например, средство 23 выполнено в виде произвольной известной автоматизированной системы управления, содержащей электронно-вычислительную машину 24, которая имеет связь с приводными прокатными валиками 25 прокатного стана 5, с тянущими приводными роликами 26, расположенным перед прокатным станом 5, с разматывателями 6 и конечными моталками 9. Или, например, средство 23 выполнено с полуавтоматическим или ручным управлением с пульта управления, куда вынесены переключатели управления приводами прокатных валков 25 прокатного стана 5, конечных моталок (на чертежах не показано).

Средство для однонаправленной периодической подачи заготовки последовательными участками в прокатный стан с периодом под цикл реверсивной прокатки 23 прокатного стана 5 выполнено с элементом 27 совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки. Этот элемент 27 также может быть осуществлен любыми общеизвестными приемами электроники и механики. Например, элемент 27 выполнен в виде произвольной известной автоматизированной системы управления, содержащей электронно-вычислительную машину 28, которая имеет связь с приводными прокатными валками 25 прокатного стана 5, с датчиками 29 определения соединения концов 12 горячекатаных полос, расположенными перед и после прокатного стана 5, электронно-вычислительной машиной средства. Элемент 27 также может быть выполнен с полуавтоматическим или ручным управлением с пульта управления, куда вынесены переключатели управления приводами прокатных валков 25 прокатного стана 5 (на чертежах не показано).

Накопитель 4 выполнен с возможностью периодического возврата участка заготовки со стороны прокатного стана 5 в накопитель 4 с периодом под обратный проход цикла реверсивной прокатки и с возможностью периодической выдачи заготовки 2 последовательными участками в сторону прокатного стана 5 под цикл реверсивной прокатки. Обе эти возможности могут быть осуществлены любыми известными устройствами электроники и механики. Например, для обеих возможностей накопитель 4 имеет петлеобразующий ролик 30 с реверсивным приводом вращения и с приводом возвратно -поступательного перемещения, тянущий ролик 26 с реверсивным приводом вращения (приводы на чертежах не показаны), произвольную известную автоматизированную систему управления, содержащую электронно-вычислительную машину 31, которая имеет связь с петлеобразующим и тянущим роликами 26 и с электронно-вычислительной машиной 24 средства. Электронно-вычислительная машина 31 на чертежах показана совмещенной с электронно-вычислительной машиной 24 средства. Эти возможности также могут быть осуществлены как полуавтоматическое или ручное управление с пульта управления, куда вынесены переключатели управления приводами петлеобразующего 30 и тянущего 26 роликов (на чертежах не показано).

Пример конкретного осуществления частного исполнения устройства

Средство для однонаправленной периодической подачи заготовки в прокатный стан последовательными участками с периодом под цикл реверсивной прокатки 23 и элемент 27 совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки совмещены с прокатным станом 5 порознь или вместе. В этом случае роль этого средства и элемента выполняет прокатный стан 5, привод которого имеет автоматическое или ручное управление с периодом под цикл реверсивной прокатки (для средства) и с периодом под каждый проход цикла реверсивной прокатки от одной зоны 16 соединения концов 12 горячекатаных полос до другой зон 16 концов 12 горячекатаных полос с учетом удлинения заготовки при прокатке (для элемента) (приводы на чертежах не показаны).

Возможность накопителя 4 периодической выдачи заготовки 2 в сторону прокатного стана 5 последовательными участками с периодом под цикл реверсивной прокатки и возможность периодического возврата участка заготовки со стороны прокатного стана 5 в накопитель 4 с периодом под обратный проход цикла реверсивной прокатки осуществлены в виде единого средства реверсивного двухвходового наматывания разматывания 32 (фиг. 6) непрерывного участка заготовки. Пример выполнения этого средства двухвходовая моталка, содержащая барабан 21, который составлен из двух продольных частей 33 (фиг. 6) с зазором 34 между ними. Контур частей 33 выполнен овальным для плавности изгиба заготовки. Это средство 23 выполнено с возможностью перемещения, т.е. например, выполнено с катками 35 для перемещения по направляющей 36. Перемещение преимущественно поступательное, в сторону к прокатному стану 5 и от него, в сторону к накопителю 4. Катки 35 имеют индивидуальный привод (привод на чертежах не показан).

Работа устройства для осуществления способа

Примеры работы устройства приведены для заготовки 2 (фиг. 1) с толщиной поперечного сечения 5,0 мм (h0) шириной 1000 мм. Заготовку 2, как обычно, разматывают из рулонов с одного из двух разматывателей 6, обрезают ее передний конец на ножницах 22, который сваривают с заранее обрезанным задним концом впередиследующей заготовки, образуя соединение концов 12 горячекатаных полос (сварной шов). При этом в первом накопителе образуют петлю из заготовки для возможности сварки. Непрерывно пропускают заготовку 2 через комплекс очистки 3 (травильный агрегат), например, со средней скоростью 0,1 м/с, затем подают в накопитель 4 с петлеобразующим роликом 30. Накопитель 4 с помощью устройства, осуществляющего возможность накопителя 4 периодической выдачи заготовки 2 в сторону прокатного стана 5 последовательными участками с периодом под цикл реверсивной прокатки выдает в сторону прокатного стана 5 последовательный участок заготовки 2 от границы 13 до границы 14. В приведенном примере это осуществляется поступательным перемещением по направляющей (последняя на чертежах не показана) петлеобразующего ролика 30 вместе с заготовкой в сторону прокатного стана 5. Начало и конец перемещения задаются сигналом, поступающим на привод возвратно-поступательного перемещения петлеобразующего ролика 30 с электронно -вычислительной машины 31, если есть система автоматического управления, или вручную оператором с пульта управления. Если возможность накопителя 4 периодической выдачи заготовки 2 в сторону прокатного стана 5 последовательными участками с периодом под цикл реверсивной прокатки осуществлена в виде устройства реверсивного двухвходового наматывания-разматывания 32 (фиг. 7) участка заготовки, то последнее в это время так же, как и петлеобразующий ролик 30, продвигается поступательно в сторону прокатного стана 5 и вращаясь разматывает заготовку 5. При этом габариты наматывающего промежуточного рулона меньше, чем габариты петли 37, соответственно и габариты накопителя 4 меньше, чем при петлеобразующем ролике 30. Для наматывания и разматывания заготовки на устройстве реверсивного двухвходового наматывания-разматывания 32 заводят непрерывный участок заготовки в зазор 34 между частями 33 барабана, а далее вращают его, заготовка наматывается или разматывается двумя слоями.

Границы 13 и 14 последовательного участка совмещают с зонами соединения концов 12 горячекатаных полос. Место соединения концов 12 горячекатаной полосы определяют с помощью элемента совмещения зон 16 соединения концов 12 горячекатаных полос с границами 13 и 14 последовательных участков заготовки. Осуществляют это автоматически, если элемент 27 имеет автоматическую систему, с помощью электронно-вычислительной машины 28, принимающей сигнал от датчиков 29, или вручную, если нет автоматической системы управления, с пульта управления оператором, который определяет момент, когда зона 16 соединения концов 12 горячекатаных полос находится в прокатных валках 25, с помощью датчиков, по рассчитанному времени, визуально и т.п. Если для последовательного участка расстояние заготовки между местами соединения концов 12 горячекатаных полос слишком длинное, границы последовательных участков можно устанавливать и между местами соединения концов 12 горячекатаных полос (без помощи элемента 27 для совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки) с помощью только средства. Каждое соединение концов 12 горячекатаных полос желательно совмещать с границей последовательного участка (с помощью элемента 27 для совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки).

С помощью средства для однонаправленной периодической подачи заготовки в прокатный стан 5 последовательными участками с периодом под цикл реверсивной прокатки подают выданный накопителем 4 последовательный участок заготовки в прокатный стан 5 от границы 13 до границы 14. В приведенном примере это осуществляют тянущим усилием прокатных валков 25 и конечных моталок, привод вращения которых запускают и останавливают посредством сигнала, поступающего из электронно-вычислительной машины 24 средства, принимающей сигнал от элемента 27 совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки.

Если средство для однонаправленной периодической подачи заготовки в прокатный стан 5 последовательными участками с периодом под цикл реверсивной прокатки совмещено с прокатным станом 5 и элемент 27 совмещения зон 16 соединения 12 горячекатаных полос с границами последовательных участков заготовки совмещены с прокатным станом, то в этом случае управляют (автоматически или вручную) непосредственно приводом прокатных валков 25 прокатного стана 5 (привод на чертежах не показан). Останавливают прокатные валки 25 в момент, когда в них попадает соединение концов 12 горячекатаных полос, меняют направление вращения прокатных валков 25, когда меняют направление прокатки при смене проходов, тянущим усилием за счет вращения прокатных валков 25 подают в прокатный стан 5 следующий последовательный участок.

Следующий последовательный участок заготовки от границы 14 до границы 15 при этом безостановочно проходит через комплекс очистки 3 и накапливается в накопителе 4 до конца третьего прямого последнего прохода цикла реверсивной прокатки. Прокатывают последовательный участок от границы 13 до границы 14 первым прямым проходом до толщины 4,3 мм (h1) со скоростью 0,35 м/с. Конечные моталки 9 наматывают заготовку 2.

Когда после первого прямого прохода в прокатные валки 25 прокатного стана 5 попадает зона 16 конечной границы последовательного участка, прокатный стан 5 и соответственно участок заготовки, находящийся в прокатном стане 5, конечные моталки 9 останавливают. В это время следующий участок заготовки от границы 14 (фиг. 2) до границы 15 продолжает беспрерывно свое движение в комплексе очистки 3 и в накопителе 4. Сводят прокатные валки, приводят их, тянущие ролики 26 и конечные моталки 9 во вращение в противоположную сторону (в сравнении с вращением в первом прямом проходе), прокатывают последовательный участок заготовки от границы 13 до границы 14 вторым обратным проходом до толщины 3,8 мм (h2) со скоростью 0,39 м/с в направлении, обратном прямому проходу и подают этот участок заготовки в накопитель 4. В накопителе 4 включается в работу устройство, осуществляющее возможность периодического возврата участка заготовки со стороны прокатного стана 5 в накопитель 4 с периодом под обратный проход цикла реверсивной прокатки. В приведенном примере для этого петлеобразующий ролик 30 вместе с заготовкой 2 вращается в противоположном направлении (в сравнении с первым прямым проходом), продвигается от прокатного стана 5, увеличивая петлю 37. В случае, если возможность накопителя 4 периодического возврата участка заготовки со стороны прокатного стана 5 в накопитель 4 с периодом под обратный проход цикла реверсивной прокатки осуществлена в виде устройства реверсивного двухвходового наматывания-разматывания 32 (фиг. 6) участка заготовки (фиг. 8), то последнее в это время также, как и петлеобразующий ролик 30, продвигается поступательно в сторону от прокатного стана 5 и, вращаясь в противоположную сторону в сравнении с прямым проходом, наматывают заготовку. Тянущие ролики 26 также вращают в противоположную сторону в сравнении с вращением их в первом прямом проходе. Когда в конце второго обратного прохода в прокатные валки 25 прокатного стана 5 попадает зона 16 начальной границы 13 последовательного участка (определяется с помощью элемента 27 аналогично, как и в первом проходе), прокатный стан 5 и, соответственно, участок заготовки, находящийся в прокатном стане 5, конечные моталки 9, а также движение устройства, осуществляющего возможность периодического возврата участка заготовки со стороны прокатного стана 5 в накопитель 4 с периодом под обратный проход цикла реверсивной прокатки (вращение и поступательное перемещение петлеобразующего ролика 30 и устройства реверсивного двухвходового наматывания -разматывания 32 участка заготовки, вращение тянущих роликов 26) останавливают. В это время последующий участок заготовки от границы 14 до границы 15, как и во время первого прямого прохода, продолжает беспрерывно свое движение в комплексе очистки 3 и в накопителе 4. Сводят прокатные валки 25. Прокатывают последовательный участок от границы 13 до границы 14 третьим прямым проходом до толщины 3,3 мм (h3) со скоростью 0,45 м/с.

Когда в конце третьего прямого прохода в прокатные валки 25 прокатного стана 5 попадает зона 16 конечной границы 14 последовательного участка, прокатный стан 5 и соответственно участок заготовки, находящийся в прокатном стане 5, конечные моталки 9 останавливают. Из комплекса очистки 3 заготовка продолжает беспрерывно поступать в накопитель 4. Один цикл с периодом реверсивной прокатки закончен. Начинают следующий цикл с этим же периодом со следующим последовательным участком заготовки от границы 14 до границы 15 (фиг. 4). Для этого накопитель 4 с помощью устройства, осуществляющего возможность накопителя 4 периодической выдачи заготовки в сторону прокатного стана 5 последовательными участками с периодом под цикл реверсивной прокатки так же, как и в предыдущем цикле, выдает в сторону прокатного стана 5 следующий последовательный участок заготовки от границы 14 до границы 15.

Границы 14 и 15 этого последовательного участка совмещают с зонами 16 соединений концов 12 горячекатаных полос аналогично первому циклу с помощью элемента 27 совмещения зон 16 соединения концов 12 горячекатаных полос с границами последовательных участков заготовки.

С помощью средства для однонаправленной периодической подачи заготовки в прокатный стан 5 подают выданный накопителем 4 следующий последовательный участок заготовки от границы 14 до границы 15. Заготовка при этом продолжает безостановочно продвигаться через комплекс очистки 3 и накапливается в накопителе 4 до конца этого цикла реверсивной прокатки. Прокатывают последовательный участок от границы 14 до границы 15 первым прямым проходом в цикле реверсивной прокатки до толщины 4,3 мм (h1 со скоростью 0,35 м/с. Конечные моталки 9 наматывают готовый участок полосы 1. Далее весь процесс цикла реверсивной прокатки повторяют аналогично предыдущему циклу реверсивной прокатки. И так далее до прокатки всей длины заготовки. Вследствие того, что в комплексе очистки 3 движение заготовки непрерывное, а в прокатном стане 5 прерывное, скорость очистки в приведенном примере ниже скорости прокатки (0,1 м/с меньше, чем 0,35 м/с, 0,39 м/с, 0,45 м/с), что обеспечивает хорошее качество очистки. Вследствие чего протяженность комплекса очистки 3 и количество чистящих средств могут быть сокращены. Количество клетей также может быть сокращено вследствие реверсивной прокатки. Таким образом обеспечивается снижение капитальных и эксплуатационных затрат на устройство для осуществления способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРХКОМПАКТНОГО ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1995 |

|

RU2089307C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1998 |

|

RU2146974C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| Способ холодной прокатки полос наОдНОКлЕТьЕВОМ CTAHE | 1979 |

|

SU850234A1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

| СИСТЕМА И СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2746876C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

Использование: способ и устройство относятся к холодной прокатке полосы. Сущность изобретения: способ включает холодную прокатку бесконечной заготовки из горячекатаных полос, соединенных концами, с предшествующими очисткой от окалины и накоплением ее в накопителе. Прокатывают заготовку реверсивно с прямым и обратным проходами, периодично последовательными участками и с промежуточным накоплением участка заготовки при обратном проходе в накопитель. Зоны соединения концов горячекатаных полос совмещают с границами последовательных участков. Устройство включает комплекс очистки, прокатный стан, накопитель между ними, выполненный с возможностью периодической выдачи заготовки в сторону прокатного стана последовательными участками с периодом под цикл реверсивной прокатки. Прокатный стан выполнен реверсивным с прямым и обратным проходами. Устройство содержит средство для однонаправленной периодической подачи заготовки в прокатный стан последовательными участками с периодом под цикл реверсивной прокатки и элемент совмещения соединения концов горячекатаных полос с границами последовательных участков заготовки. Накопитель выполнен с возможностью периодического возврата участка заготовки со стороны прокатного стана в накопитель с периодом под обратный проход цикла реверсивной прокатки. Исключаются обрывы соединения концов горячекатаных полос. Обеспечиваются небольшие габариты с полной отдачей потенциальных возможностей комплекса очистки и прокатного стана. 2 с. и 2 з. п. ф-лы, 10 ил.

| Сталь | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1997-09-20—Публикация

1995-09-12—Подача