Настоящее изобретение имеет отношение к созданию шлифовальных кругов и экономичного способа производства шлифовальных кругов.

Традиционные шлифовальные круги имеют подложку, которая может быть изготовлена из полимерной пленки, бумаги или из трикотажного, тканого или сшитого полотна. Основа может иметь заполнение, необходимое для того, чтобы нанесенное на нее связующее не абсорбировалось в материал. Это заполнение называют "размерным", и оно может быть нанесено на переднюю, или заднюю сторону, или на обе стороны. Связующее, которое называют формирующим покрытием, наносят на основу, причем ранее отверждения связующего на него наносят шлифовальные зерна, после чего связующее отверждают для крепления зерен на месте. Поверх зерен для их окончательного закрепления обычно наносят второй слой связующего, который также называется "размерным" покрытием.

При использовании обычного процесса промышленного производства указанный процесс применяют к непрерывному листу, а индивидуальные шлифовальные круги получают пробивкой на штампе из большого рулона листа, который именуют "jumbo" ("слон"). Даже при наиболее близком возможном расположении полученных пробивкой форм остается существенное количество отходов в виде основы, нанесенного абразивного зерна и связующего, использованного для крепления зерна. Чем больше диаметр круга, тем больше количество отходов. Кроме того, такой способ производства требует, чтобы круг имел однородную конструкцию, так как указанный один и тот же рулон может быть использован для изготовления кругов различного диаметра и даже абразивных лент.

При обычном использовании шлифовального круга используют только внешнюю кромку круга, причем круг считают изношенным при заданном изменении угла кромки, входящей в контакт с обрабатываемой деталью. Таким образом, известные способы производства шлифовальных кругов из рулона являются неэкономичными, причем неэкономичным является и способ практического использования известных кругов.

Задачей изобретения является повышение экономичности производства шлифовальных кругов, которое открывает возможность изготовления новых конструкций шлифовальных кругов, имеющих существенные преимущества по сравнению с известными ранее конструкциями.

В основу решения задачи положена новая концепция изготовления шлифовального круга: использовать индивидуальное изготовление шлифовальных кругов, предназначенных для конкретного применения, а не их вырезание из большого листа.

Вообще говоря, шлифовальные круги, имеющие отличные друг от друга части (зоны) поверхности, известны (см. DE 19733097), но указанной задачи они не решают. При индивидуальном изготовлении кругов становится возможным рабочую (периферийную) поверхность выполнить иначе, чем центральную зону круга.

В соответствии с настоящим изобретением предлагается шлифовальный круг, который имеет первую и вторую основные поверхности, причем указанная первая поверхность имеет первичную абразивную зону, которая занимает внешний периферический участок первой поверхности и простирается на 10-50% от периферии до центра круга и центральную зону, занимающую остальную часть упомянутой поверхности круга. Центральная зона круга преимущественно содержит абразивный материал худшего качества, чем материал, осажденный в первичной зоне. Она может также иметь меньший объем зерна на единицу площади. Ближайшая к центру часть круга может вообще не содержать абразивного материала.

Нет необходимости в том, чтобы центральная зона была однородной, причем часто желательно иметь два или несколько различных участков в центральной зоне. Так, например, центральная зона может иметь две концентрические кольцевые зоны, имеющие покрытие абразивным материалом худшего качества по отношению к первичной зоне, причем качество ухудшается при увеличении расстояния от периферии круга.

Объектом настоящего изобретения является также способ изготовления шлифовального круга с периферической первичной абразивной зоной, простирающейся на (10-50)% расстояния от периферии до центра круга, при котором осуществляют подачу абразивного зерна на поверхность осаждения зерна с осаждением зерна в виде кольцевой зоны посредством конуса осаждения зерна, который располагают над поверхностью осаждения зерна из условия расположения его продольной оси перпендикулярно к упомянутой поверхности, и электрическое осаждение зерна на материал основы круга.

Конус осаждения зерна целесообразно располагать симметрично внутри цилиндрической колонны, вертикальная продольная ось которой совпадает с продольной осью конуса осаждения зерна.

Можно использовать ряд конусов осаждения с различными наибольшими диаметрами их открытых концов, которые размещают внутри цилиндрической колонны, при этом подачу зерна осуществляют в кольцевые каналы, расположенные в ограниченных поверхностями конусов осаждения пространствах, причем в пространство между конусом с наибольшим диаметром его открытого конца и внутренней поверхностью цилиндрической колонны подают зерно лучшего качества, а в пространство, ограниченное расположенными друг напротив друга поверхностями конусов осаждения, - зерно худшего качества.

Однородного распределения зерна можно достичь посредством установки решеток внутри упомянутой колонны с промежутками по высоте на всю ее ширину, при этом целесообразно осуществлять встряхивание решеток при прохождении зерна.

Поверхность осаждения перемещают в положение напротив основы круга, покрытой не отвержденным формирующим полимерным слоем, при нахождении указанной поверхности и основы круга в зоне электростатического осаждения, а затем осаждают зерно с поверхности осаждения на поверхность основы круга.

Поверхность осаждения представляет собой основу круга, покрытую не отвержденным формирующим полимерным слоем.

Абразивным материалом в первичной абразивной зоне обычно является плавленый или спеченный оксид алюминия, карбид кремния или смесь плавленого оксида алюминия с оксидом циркония, причем в этой зоне преимущественно используют абразивный материал повышенного качества, в том смысле, что он является наиболее эффективным для желательного вида применения. Однако следует иметь в виду, что термин материал "повышенного качества" можно использовать только в сравнении с качеством абразивного материала (если он есть) в центральной зоне круга. Таким образом, в том случае, когда нет абразивного материала как такового в центральной зоне круга, то наиболее популярный плавленый оксид алюминия может стать абразивным материалом "повышенного качества". Тот же самый термин может быть использован в том случае, когда абразивным материалом в первичной абразивной зоне является волокнистый спеченный золь-гель оксид алюминия, при этом плавленый оксид алюминия, естественно, может присутствовать во всей центральной зоне круга или в ее части в качестве абразивного материала "худшего качества". Однако в более общем случае, если центральная зона круга имеет покрытие, которое содержит абразивный материал худшего качества, то этим материалом может быть даже песок, дробленый минерал, такой как известняк, размолотое стекло, частицы золы или клинкера, и т.п.

Абразивный материал может быть связан с подложкой с использованием формирующего слоя или может быть диспергирован в отверждаемом связующем материале, который наносят на материал основы и затем отверждают. Последнюю технологию наиболее часто используют с мелкими абразивными материалами, которые в первую очередь применяют для создания поверхностей с низкой шероховатостью.

Наиболее полезной областью для использования настоящего изобретения является производство шлифовальных кругов, в которых на основу материала круга прежде всего наносят формирующее покрытие из состава отверждаемого полимера, после чего на материал основы наносят абразивный материал при помощи гравитационной подачи или при помощи электростатического осаждения, а затем формирующее покрытие по меньшей мере частично отверждают, после чего поверх абразивных зерен осаждают размерное покрытие из полимера, совместимого с полимером, входящим в формирующее покрытие. Отверждение обычно завершают одновременно для формирующего и размерного покрытий. Сверхразмерное покрытие, которое включает в себя добавку для модификации поверхностных характеристик (такую добавку, как смазочный материал, антистатик или активатор шлифования), диспергированное в отверждаемом связующем полимере, по желанию может быть нанесено поверх размерного покрытия.

Материал основы, на который осаждают абразивный материал, может быть волокнитом, бумагой или пленкой. Волокнистые материалы основы наиболее часто встречаются в таких применениях, для которых в первую очередь предназначено настоящее изобретение, хотя это и не имеет ограничительного характера. Волокнистые материалы основы могут быть получены из текстильной ткани, а также из нетканых материалов, таких как прошитые ткани, иглопробивные материалы или трикотажное полотно. Такие волокнистые материалы основы обычно пропитывают размерным заполнителем, который может быть нанесен на переднюю или заднюю стороны для заполнения пор ткани перед нанесением формирующего покрытия, для того, чтобы формирующее покрытие оставалось главным образом на поверхности. В некоторых случаях волокна полностью или практически полностью внедряют в термопластическую или термореактивную полимерную матрицу, причем в таком случае предварительная пропитка подложки не требуется.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

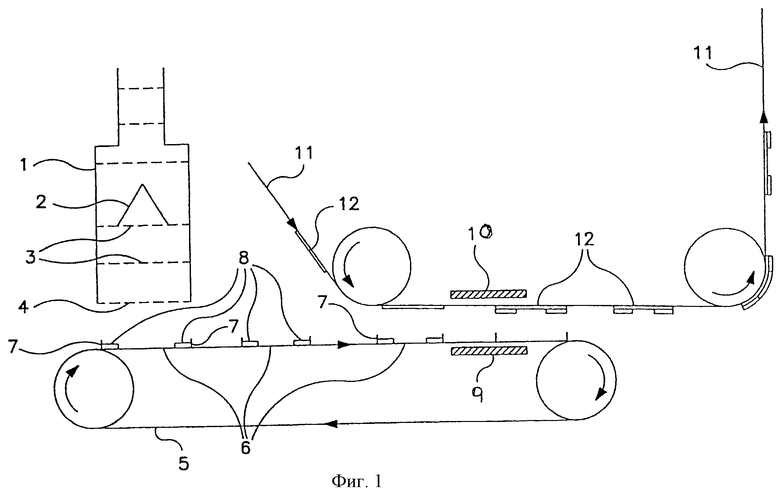

На фиг.1 показана схема технологического процесса при использовании устройства для осаждения вверх зерна с поверхности осаждения зерна по способу в соответствии с настоящим изобретением.

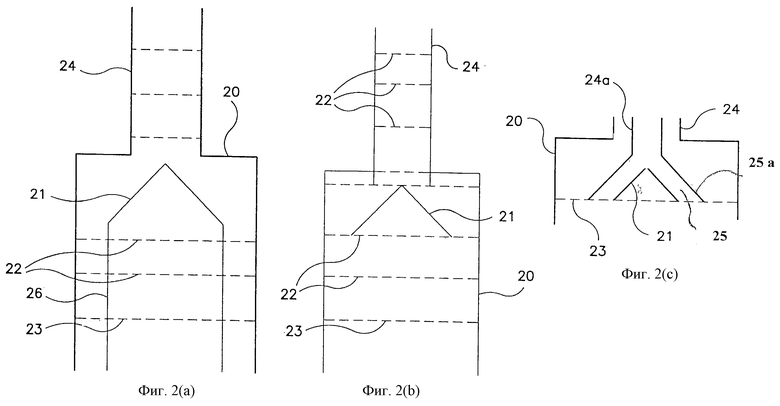

На фиг.2(а), (b) и (с) показаны схематические чертежи различных систем распределения зерна, которые могут быть использованы в способе изготовления шлифовальных кругов в соответствии с настоящим изобретением.

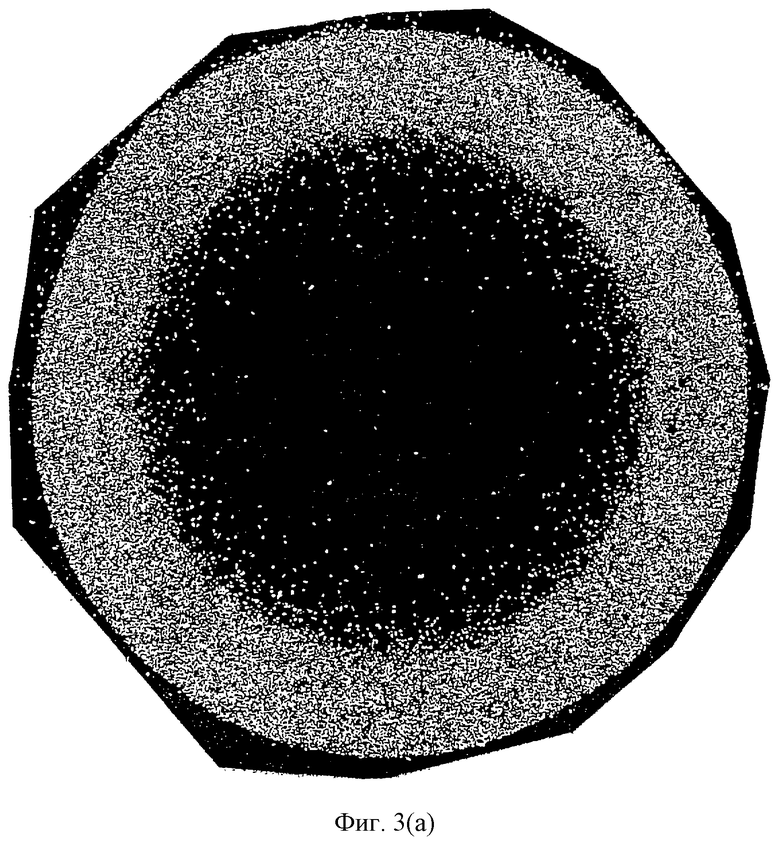

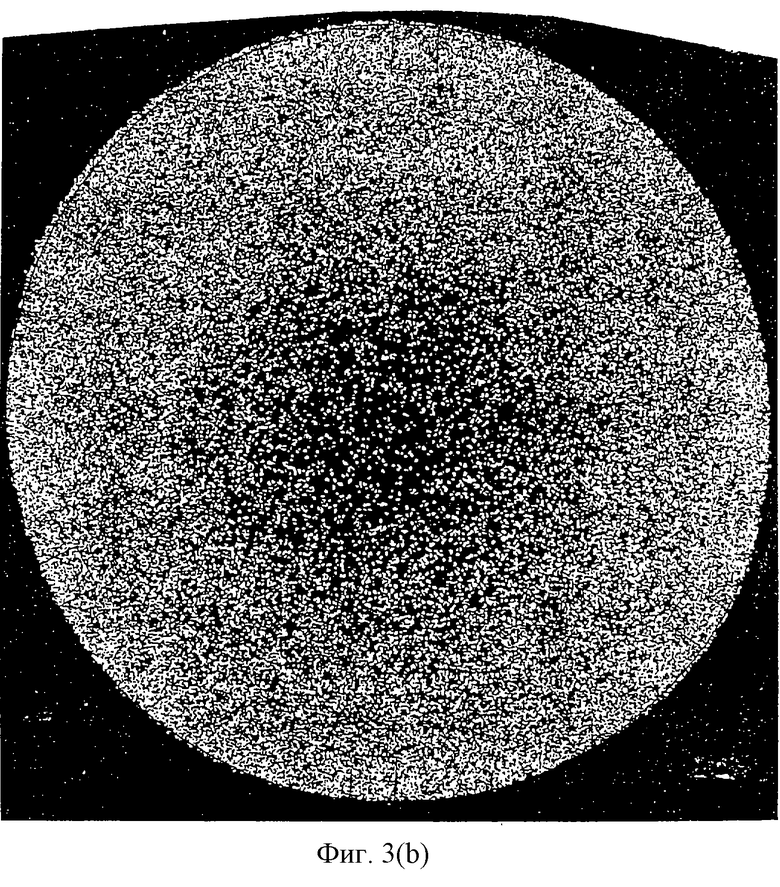

На фиг.3 (а) и (b) показаны различные картины распределения зерна, которые могут быть получены за счет использования способа в соответствии с настоящим изобретением.

На фиг.1 показана цилиндрическая распределительная колонна 1, которая содержит осевой центральный конус осаждения 2, который опирается на одну или несколько решеток 3, установленных горизонтально на различной высоте внутри колонны. Основание колонны закрыто измерительной решеткой 4, которая может быть открыта для осаждения зерна на ленту подачи зерна 5, на которой предусмотрено множество позиций осаждения зерна 6, ограниченных круговыми периферическими стенками 7, расположенными с промежутками вдоль ленты. Каждая позиция осаждения зерна поочередно проходит под колонной осаждения зерна таким образом, что зерно может быть непосредственно осаждено из колонны на позицию осаждения зерна с желательной картиной распределения 8. Зерно, которое осаждено на позицию осаждения зерна, затем проходит над заряженной пластиной 9, расположенной под лентой подачи зерна 5 и расположенной напротив заземленной пластины 10. Заряженная пластина 9 и заземленная пластина 10 совместно образуют блок осаждения вверх.

Несущая лента 11, на которой расположены круги 12, материал основы которых имеет на одной поверхности формирующее покрытие, входит в блок осаждения при точном совпадении по времени прохождения круга 12 с моментом нахождения зерна 8 в блоке осаждения вверх 6, при этом зерно принудительно направляется вверх и прилипает к формирующему покрытию на круге, воспроизводя главным образом картину осаждения зерна, полученную на позиции осаждения. Из блока осаждения вверх круг поступает на участок отверждения (не показан), где происходит по меньшей мере частичное отверждение перед нанесением размерного покрытия и окончательным отверждением покрытия.

Колонна осаждения зерна может иметь самую различную конструкцию, три варианта которой показаны на фиг. 2 (а), (b) и (с), В каждом из вариантов конструкции внешняя цилиндрическая колонна 20 вмещает в себе внутренний конус осаждения 21 и множество решеток 22, самая нижняя из которых является измерительной решеткой 23. Верхнее соосное удлинение 24 цилиндрической колонны, имеющее меньший диаметр, используют в качестве механизма подачи зерна.

При использовании двух каналов осаждения применяют второе соосное удлинение 24а, как это показано на фиг. 2(с), через которое зерно может поступать в кольцевой канал 25, расположенный между внутренним конусом осаждения и внешним конусом осаждения 25а.

Внутренний конус может иметь цилиндрическое удлинение 26, соосное с цилиндрической колонной и идущее далее (ниже) открытого конца конуса. Это обеспечивает намного более сильное разграничение между первичной абразивной зоной и центральной зоной.

На каждой из фиг.2 показано поперечное сечение схематического изображения специфической конструкции. На фиг.2(а) показана колонна, которая позволяет получать первичную абразивную поверхность в виде периферического кольца, как это показано на фиг.3(а). На фиг.2(b) показана колонна, которая дает менее выраженную внутреннюю кромку первичной абразивной поверхности, как это показано на фиг.3(b). Показанная на фиг.2(с) конструкция может быть использована для введения кольцевой зоны второго абразивного материала в центральную зону и в первичную абразивную зону.

При размещении самой нижней из решеток у дна цилиндрической колонны осаждение зерна происходит в соответствии с достаточно четкой картиной распределения. Если самую нижнюю из решеток поднимать внутри колонны, то кромки картины распределения, в особенности внутренняя кромка, становятся размытыми.

Легко понять, что путем изменения расположения и относительных размеров распределительных конусов можно создавать диапазон различных картин кольцевого распределения зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЕ ИЗДЕЛИЯ И АБРАЗИВНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 2003 |

|

RU2279966C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ | 1999 |

|

RU2203797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИНСТРУМЕНТОВ И АБРАЗИВНЫЕ ИНСТРУМЕНТЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2320472C2 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| ЛЕПЕСТКОВЫЙ КРУГ | 2003 |

|

RU2245240C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2280665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО АБРАЗИВА | 1999 |

|

RU2205739C2 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| АБРАЗИВ С АНТИЗАСАЛИВАЮЩИМ АГЕНТОМ | 2001 |

|

RU2246392C1 |

Изобретения относятся к созданию шлифовальных кругов и экономичного способа их производства. Шлифовальный круг содержит первую и вторую основные поверхности. Первая основная поверхность имеет первичную абразивную зону с абразивным материалом в виде слоя сцепленных с ней абразивных частиц, занимающую внешний периферический участок первой поверхности, который простирается на (10-50)% расстояния от периферии до центра круга, и центральную зону, занимающую остальную часть упомянутой поверхности круга. Способ изготовления шлифовального круга с периферической первичной абразивной зоной, простирающейся на (10-50)% расстояния от периферии до центра круга включает подачу абразивного зерна на поверхность осаждения зерна с осаждением зерна в виде кольцевой зоны посредством конуса осаждения зерна, который располагают над поверхностью осаждения зерна из условия расположения его продольной оси перпендикулярно к упомянутой поверхности, и электростатическое осаждение зерна на материал основы круга. Использование изобретений ведет к повышению экономичности производства шлифовальных кругов, открывающей возможность изготовления новых конструкций шлифовальных кругов, имеющих существенные преимущества по сравнению с известными ранее конструкциями. 2 с. и 10 з.п. ф-лы, 6 ил.

| DE 19733097, 05.02.1998.SU 293676, 27.05.1971.SU 427851, 20.03.1975.SU 642145, 20.01.1979.SU 494243, 16.04.1976.DE 3328209, 21.02.1985.US 2137201, 15.11.1938. |

Авторы

Даты

2004-04-10—Публикация

2000-10-11—Подача