Изобретение относится к области труб из пластических масс.

Известен способ изготовления трубы, включающий экструзию термопласта с формованием профиля трубчатой заготовки, ее калибрование и охлаждение (М.Л. Фридман. Технология переработки кристаллических полимеров. М.: Химия, 1977 г., стр. 99).

При реализации такого способа наружные диаметры формования профиля заготовки и ее калибрования выполняются одинаковыми.

Недостаток такого способа заключается в том, что изготовленные с его использованием трубы из термопласта имеют малую несущую способность и могут быть использованы только при малых рабочих давлениях.

Известен другой способ изготовления трубы, предусматривающий армирование вышеописанной термопластовой заготовки или полнее: включающий экструзию термопласта с формованием профиля трубчатой заготовки, ее калибрование, охлаждение и армирование намоткой и полимеризацией композиционно-волокнистого материала (патент РФ 2150629 F 16 L 9/12, B 29 D 23/00 на "Способ изготовления комбинированной трубы").

Этот способ по своим признакам и достигаемому результату наиболее близок к заявляемому и принят за прототип.

При осуществлении этого способа композиционно-волокнистый материал скрепляется с термопластовой трубчатой заготовкой посредством сэвилена, а наружные диаметры формования профиля заготовки и ее калибрования выполняются аналогично.

Несущая способность труб, получаемых этим способом, благодаря армированию значительно повышена.

Однако достигнутый положительный эффект недостаточен, так как трубы, изготовленные с применением этого способа, имеют в заневоленной термопластовой трубчатой заготовке значительные усадочные напряжения, возникающие в процессе полимеризации композиционно-волокнистого материала при температуре большей или близкой к температуре максимальной усадки термопласта (для полиэтилена около 110oС), что приводит к поперечному растрескиванию термопласта при пониженных (-35oС и ниже) температурах эксплуатации и, следовательно, к выходу труб из строя.

Задачей изобретения является повышение надежности способа.

Для решения этой задачи усовершенствуется способ изготовления трубы, включающий экструзию термопласта с формованием профиля трубчатой заготовки, ее калибрование, охлаждение и армирование намоткой и полимеризацией композиционно-волокнистого материала.

Это усовершенствование состоит в том, что формование профиля, калибрование и охлаждение трубчатой заготовки ведут в соответствии с соотношением:

А>Дф-Дк>Б,

где: А - максимальная величина радиальной усадки трубчатой заготовки при охлаждении;

Дф - наружный диаметр формования профиля трубчатой заготовки;

Дк - наружный диаметр калибрования профиля трубчатой заготовки;

Б - минимальная величина радиальной усадки трубчатой заготовки при охлаждении.

Формование профиля, калибрование и охлаждение трубчатой заготовки в соответствии с левой частью неравенства: А>Дф-Дк обеспечивает снижение внутренних напряжений в термопластовой трубчатой заготовке при наибольшей ее радиальной усадке в процессе изготовления.

Формование профиля, калибрование и охлаждение трубчатой заготовки в соответствии с правой частью неравенства: Дф-Дк>Б обеспечивает снижение внутренних напряжений в термопластовой трубчатой заготовке при наименьшей ее радиальной усадке в процессе изготовления.

Выполнение способа по изобретению обеспечивает уменьшение внутренних напряжений и склонности к поперечному растрескиванию заневоленной термопластовой заготовки при околопредельных пониженных температурах эксплуатации комбинированной трубы, благодаря чему повышается ее долговечность и, следовательно, надежность способа изготовления.

Ниже, со ссылкой на прилагаемый чертеж, дается описание способа по изобретению, где показано:

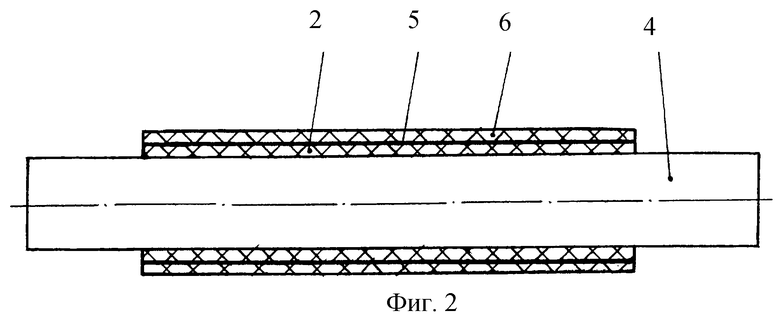

на фиг.1 - схема получения трубчатой заготовки из термопласта;

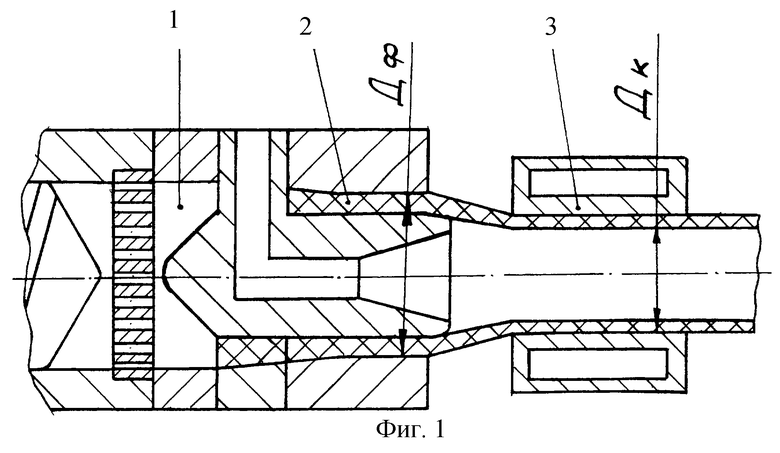

на фиг.2 - комбинированная труба.

Буквами на чертежах обозначены:

Дф - наружный диаметр формующего устройства;

Дк - наружный диаметр калибрующего устройства.

При осуществлении предлагаемого способа изготовления комбинированной трубы выполняют разогревание и экструзию термопластичного материала (термопласта) 1 с формованием трубчатой заготовки 2, ее калибрование в устройстве 3 и охлаждение. Затем заготовку 2 устанавливают беззазорно на оправку 4 и наносят на заготовку 2 слой сэвилена 5, наматывают композиционно-волокнистый материал 6 и выполняют полимеризацию последнего с замоноличиванием всех элементов.

Способ характеризуется тем, что формование профиля, калибрование и охлаждение трубчатой заготовки 2 ведут в соответствии с соотношением:

А>Дф-Дк>Б (экспликацию смотри выше).

Формование профиля, калибрование и охлаждение заготовки 2 в соответствии с левой частью неравенства: А>Дф-Дк обеспечивает снижение внутренних напряжений в заготовке 2 при наибольшей ее радиальной усадке в процессе изготовления.

Формование профиля, калибрование и охлаждение заготовки 2 в соответствии с правой частью неравенства: Дф-Дк>Б обеспечивает снижение внутренних напряжений в заготовке 2 при наименьшей ее радиальной усадке в процессе изготовления.

Выполнение способа по изобретению (благодаря снижению внутренних напряжений в заневоленной термопластовой трубчатой заготовке и, за счет этого, уменьшению склонности к поперечному ее растрескиванию при околопредельных пониженных температурах эксплуатации) обеспечивает повышение долговечности трубы и надежности способа ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2001 |

|

RU2208735C2 |

| ТРУБА | 2001 |

|

RU2208733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2208732C2 |

| КОМБИНИРОВАННАЯ ТРУБА | 2001 |

|

RU2208734C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2208736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2002 |

|

RU2216672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2190531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2262026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2191313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

Изобретение относится к области изготовления труб из пластических масс. Способ изготовления трубы включает экструзию термопласта с формованием профиля трубчатой заготовки, ее калибрование и охлаждение. Затем осуществляют армирование трубчатой заготовки намоткой и полимеризацией композиционно-волокнистого материала. Формование профиля, калибрование и охлаждение трубчатой заготовки ведут в соответствии с соотношением А>Дф-Дк>Б, где А - максимальная величина радиальной усадки трубчатой заготовки при охлаждении; Дф - наружный диаметр формования профиля трубчатой заготовки; Дк - наружный диаметр калибрования профиля трубчатой заготовки; Б - минимальная величина радиальной усадки трубчатой заготовки при охлаждении. Изобретение позволяет повысить долговечность трубы и надежность способа ее изготовления. 2 ил.

Способ изготовления трубы, включающий экструзию термопласта с формованием профиля трубчатой заготовки, ее калибрование, охлаждение и армирование намоткой и полимеризацией композиционно-волокнистого материала, отличающийся тем, что формование профиля, калибрование и охлаждение трубчатой заготовки ведут в соответствии с соотношением

А>Дф-Дк>Б,

где А - максимальная величина радиальной усадки трубчатой заготовки при охлаждении;

Дф - наружный диаметр формования профиля трубчатой заготовки;

Дк - наружный диаметр калибрования профиля трубчатой заготовки;

Б - минимальная величина радиальной усадки трубчатой заготовки при охлаждении.

| Способ изготовления труб из пластмассы | 1973 |

|

SU540557A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| ПОЛИМОРФНЫЕ МОДИФИКАЦИИ АНАЛОГА ЭПОТИЛОНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 2001 |

|

RU2272039C2 |

| DE 4033443 Al, 08.05.1991 | |||

| US 4888148 A, 19.12.1989. | |||

Авторы

Даты

2003-05-10—Публикация

2001-07-03—Подача