Изобретение относится к области электротехники, в частности к способу изготовления высоковольтного изолятора стержневого типа, и может быть использовано на линиях электропередачи высокого напряжения.

Известен способ изготовления стержневых изоляторов, заключающийся в приготовлении фарфоровой массы, оформлении заготовки методом протяжки, оправку на токарном станке, сушку, глазуровку и обжиг. Заготовки изоляторов получают на вакуумных прессах, оборудованных специальными мундштуками-насадками (Никулин Н.В., Кортнев В.В. "Производство электрокерамических изделий". Изд. Высшая школа, М. 1965 г.).

Недостатком этого способа является то, что при изготовлении стержневых изоляторов заготовка представляет собой сплошное цилиндрическое тело, поэтому технически сложно избежать такого дефекта, как S-образная трещина, которая может проявиться при формовании, а также после сушки и даже обжига. Сушка сплошного фарфорового изделия, имеющего большие размеры, является сложной операцией, т.к. удаление влаги идет только с наружной поверхности, процессы внешней и внутренней диффузии зачастую не совпадают, что приводит к возникновению напряжений и, как правило, трещинам на изделии. Обжиг фарфоровых изделий также осложняется тем, что изделие имеет сплошную и массивную форму.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления высоковольтного изолятора стержневого типа, заключающийся в экструдировании заготовок из сырой фарфоровой массы, их последующей обточке, сушке, формировании сквозного отверстия, глазуровке и обжиге (А.С 1026167, БИ 24 от 30.06.83 г.).

Задачей изобретения является значительное уменьшение дефектов при обжиге, снижение брака при сушке изделий, невозможность образования S-образных трещин, сокращение времени сушки, сокращение времени обжига изделия.

Поставленная задача решается способом изготовления высоковольтного изолятора стержневого типа, включающего экструдирование заготовки из сырой изоляционной массы с формированием сквозного отверстия в центре заготовки, ее последующую обточку, сушку, глазуровку и обжиг, причем после сушки в образованное сквозное отверстие вставляют стержень, выполненный из того же материала, что и заготовка, и предварительно обожженный до температуры, которая обеспечивает начальную прочность стержню и в то же время не спекает его до конечной плотности изделия, с образованием монолитного тела после обжига изделия.

В качестве материала стержня используют фарфоровую массу.

Сущность настоящего изобретения заключается в том, что изоляторы стержневого типа вначале формуют по типу проходного, образуя внутреннее цилиндрическое отверстие с помощью керна (оправки), диаметр которого рассчитывают исходя из требований к готовому изделию с тем, чтобы не снизить прочностные характеристики (на растяжение и изгиб). Это позволяет ликвидировать возможность появления S-образных трещин при формовании заготовки, значительно сократить время сушки за счет уменьшения пути диффузии влаги ( практически более чем вдвое) и удаления влаги с двух поверхностей ( наружной и внутренней), а также обеспечить более благоприятные условия для спекания изделия, уменьшив тем самым вероятность деформаций и трещин.

Учитывая, что в изоляторах стержневого типа внутренние отверстия не допустимы из-за возможного электрического пробоя, настоящим изобретением предлагается в отверстие проходного изолятора вставлять стержень, изготовленный из фарфоровой массы такого же состава, что и изолятор. Стержень предварительно обжигают при температуре, которая обеспечивает начальную прочность стержня и в то же время не уплотняет его окончательно. Затем проходной изолятор вместе со стержнем обжигают до конечной температуры обжига. Длина стержня должна обеспечивать необходимое сопротивление изолятора, чтобы не было электрического пробоя.

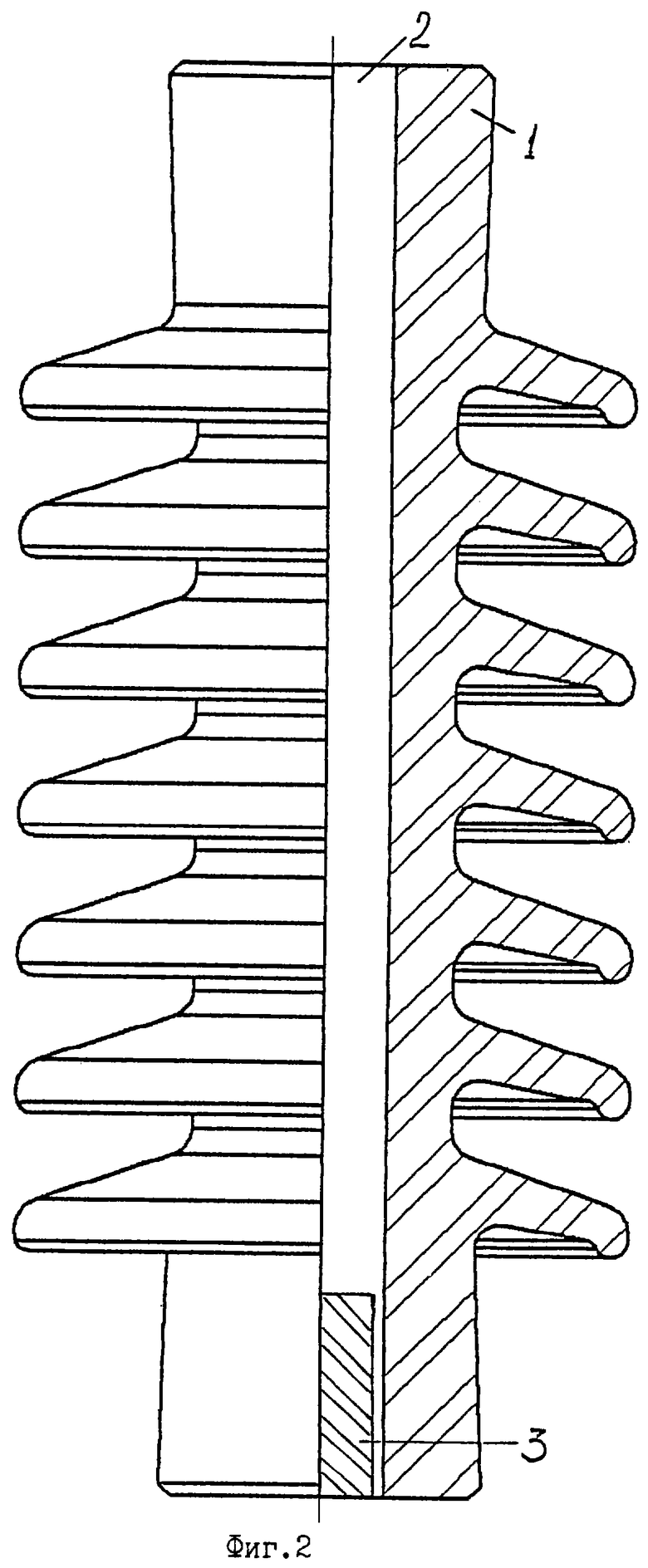

На фиг. 1 представлен высоковольтный изолятор стержневого типа (в разрезе), изготовленный предлагаемым способом, после формирования сквозного отверстия и до вставки стержня, где 1 - корпус изолятора стержневого типа со сквозным отверстием 2.

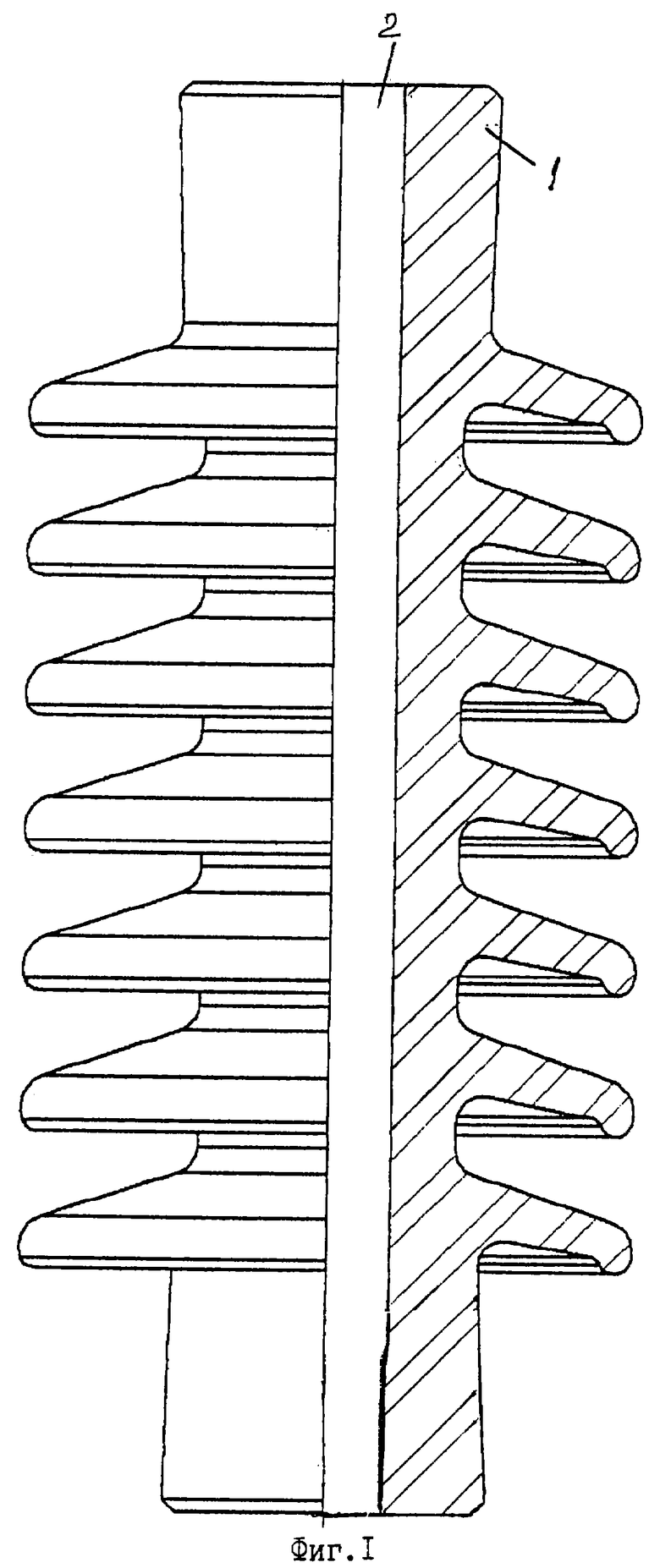

На фиг. 2 представлен высоковольтный изолятор стержневого типа (в разрезе) после вставки стержня 3, но до проведения окончательного обжига изделия.

На фиг. 3 представлен высоковольтный изолятор стержневого типа (в разрезе), где сквозное отверстие после вставки стержня 3 и обжига изделия фактически ликвидировано до глубины, равной высоте стержня.

Изолятор может быть изготовлен также из любой другой электрокерамической массы. Стержень, который вставляют в сквозное отверстие, тоже изготавливают из этой же керамической массы.

Пример изготовления изолятора

На ленточном вакуумном прессе получают фарфоровую заготовку длиной 620 мм, диаметром 150 мм со сквозным отверстием диаметром 20 мм (влажность массы для протяжки равна 20%). Полученную заготовку провяливают до влажности 18,3%. Заготовку обтачивают на токарном станке горизонтального типа со специальным набором резцов. Оправленную заготовку высушивают до влажности 0,7%. Время сушки изолятора проходного типа 24 часа, в то время как время сушки такого же изолятора без отверстия 36 часов.

Высушенный изолятор глазуруют методом окунания. Стержень диаметром 20 мм и длиной 40 мм обжигают до температуры 1200oС, при этом он дает усадку 10%. После этого стержень вставляют в высушенную и заглазурованную заготовку и направляют на совместный обжиг. Продолжительность обжига составляет 48 часов, в то время как обжиг заготовки без отверстия составляет 72 часа. Температура обжига заготовки со стержнем 1320oС. При этом получается монолитное тело (см. фиг.3). Полученное изделие выдерживает напряжение 110 кВ и имеет механическую прочность на разрыв не менее 7 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

| Способ обточки стержневых изоляторов | 1987 |

|

SU1609671A1 |

| Гибридный опорно-стержневой изолятор | 2022 |

|

RU2798212C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498738A1 |

| Керамическая масса | 1985 |

|

SU1328336A1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2006 |

|

RU2319242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1998 |

|

RU2133669C1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР С КОНТРОЛЕМ ВНУТРЕННЕЙ ИЗОЛЯЦИИ | 2009 |

|

RU2408104C1 |

Изобретение относится к области электротехники, в частности к способу изготовления высоковольтного изолятора стержневого типа, и может быть использовано на линиях электропередачи высокого напряжения. Техническим результатом является то, что способ позволяет значительно уменьшить количество дефектов при обжиге, сократить время сушки, сократить время обжига изделия, избежать образования S-образных трещин, снизить брак при сушке изделий. Это достигается экструдированием заготовки из сырой изоляционной массы с формированием сквозного отверстия в центре заготовки, ее последующей обточкой, сушкой, глазуровкой и обжигом, причем после сушки заготовки в образовавшееся сквозное отверстие вставляют стержень, выполненный из того же материала, что и заготовка, и предварительно обожженный до температуры, которая обеспечивает начальную прочность стержня и в то же время не спекает его до конечной плотности изделия, длиной, обеспечивающей сопротивление, выдерживающее напряжение 110 кВ во избежание электрического пробоя, с образованием монолитного тела после обжига изделия. 3 ил.

Способ изготовления высоковольтного изолятора стержневого типа, включающий экструдирование заготовки из сырой изоляционной массы, формирование сквозного отверстия в центре заготовки, ее последующую обточку, сушку, глазуровку и обжиг, отличающийся тем, что после сушки в образованное сквозное отверстие вставляют стержень, выполненный из того же материала, что и заготовка, и предварительно обожженный до температуры, которая придает начальную прочность стержню и в то же время не спекает его до конечной плотности изделия, с длиной, обеспечивающей сопротивление, выдерживающее напряжение 110 кВ во избежание электрического пробоя, с образованием монолитного тела после обжига изделия.

| US 3971128 А, 27.07.1976 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1985 |

|

SU1618185A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛОШНОГО ЗАЩИТНОГО РЕБРИСТОГО ПОКРЫТИЯ ДЛЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1993 |

|

RU2080675C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОЙ РЕБРИСТОЙ ОБОЛОЧКИ ИЗОЛЯТОРА | 1998 |

|

RU2143760C1 |

| US 4212696 А, 15.07.1980 | |||

| Способ повышения гидравличности доломитовой извести | 1933 |

|

SU33848A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2003-05-20—Публикация

2001-07-13—Подача