Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления низковольтных изоляторов, и может быть использовано при производстве линейных подвесных высоковольтных изоляторов и других электрокерамических изделий.

Известна керамическая масса для изоляторов (А. с. СССР N 339527, МПК3 C 04 B 33/26, 1972), которая имеет сложный состав из каолина, глины, кварцевого песка, полевого шпата, глинозема, фарфорового черепка, доломита, хромистого железняка, марганцевой руды. Изготовление электроизоляторов из предлагаемой массы осуществляется при температуре обжига 1300oC.

Кроме этого, недостатком массы является то, что изготовляемые изделия имеют низкий предел прочности при растяжении.

Известна масса для производства электрокерамики (А. с. СССР N 547429, МПК3 C 04 B 33/26, 1977), содержащая каолин, глину, песок кварцевый, пегматит или полевой шпат, бой фарфоровый, дополнительно содержит дистен-силлиманитовый концентрат при следующем соотношении компонентов, вес.%: каолин 10-30, глина 20-38, песок кварцевый 8-35, пегматит или полевой шпат 8-32, бой фарфоровый 1-20, дистен-силлиманитовый концентрат 6-36.

Недостатком массы является использование для ее приготовления дистен-силлиманитового концентрата в достаточно больших количествах, что приводит к уменьшению рентабельности производства электрокерамики и, кроме того, изделия имеют недостаточно высокую прочность при растяжении.

Наиболее близким техническим решением является керамическая масса для изготовления электроизоляторов (А. с. СССР N 1491851, МПК4 C 04 B 33/26, 1989), включающая глинозем обожженный, щелочесодержащий плавень, каолин, песок кварцевый и глину огнеупорную. В качестве щелочесодержащего плавня используют пегматит и дополнительно шлам бариево-стронциевого производства при определенном соотношении компонентов, глинозем обжигают и измельчают до размера частиц менее 5 мкм.

Недостатком данной керамической массы является высокая температура обжига при изготовлении изделий из нее (1300-1320oC).

Задачей настоящего изобретения является снижение температуры обжига керамической массы для изоляторов с сохранением электрохимической прочности.

Поставленная задача решается при использовании керамической массы для изготовления электроизоляторов, включающая глину огнеупорную, глинозем, песок кварцевый, каолин, щелочесодержащий плавень.

В качестве щелочесодержащего плавня используют щелочной сток производства капролактама при следующем соотношении компонентов, мас.%:

Глина огнеупорная - 30-40

Глинозем - 20-30

Песок кварцевый - 8-10

Каолин - 20-30

Щелочной сток производства капролактама - 0,5-1,0

Керамическая масса содержит двуокись титана в количестве не более 3 мас. %.

Технология изготовления электроизоляторов состоит в следующем.

Используемое сырье, кроме ЩСПК, сушат при температуре 110-150oC в течение 4 часов. Затем его в необходимой пропорции загружают в шаровую мельницу, где происходят совместный сухой помол и тщательное смешение. Затем полученную шихту смешивают в смесителе с Z-образными лопастями с раствором воды и ЩСПК до влажности 10-12%. Изделия прессуют методом полусухого прессования, далее сушат, покрывают глазурью и обжигают при температуре 1150-1200oC.

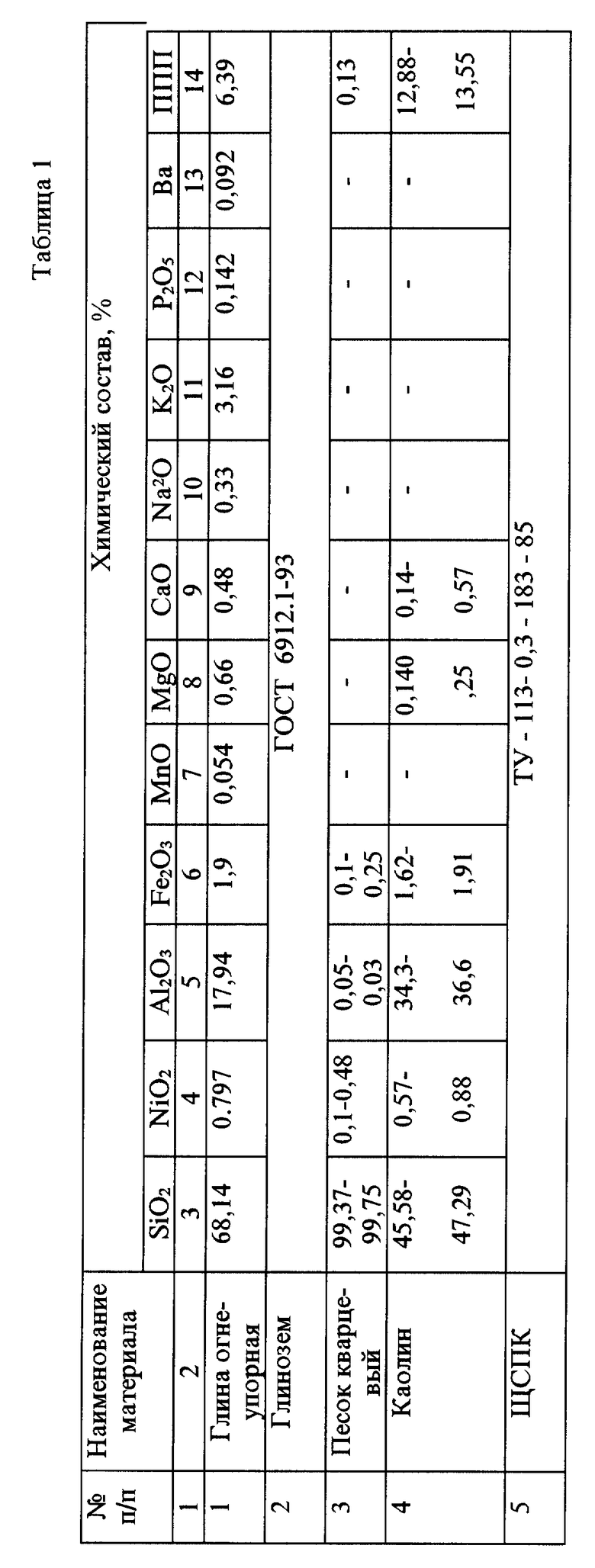

Химический состав используемых сырьевых компонентов приведен в таблице 1.

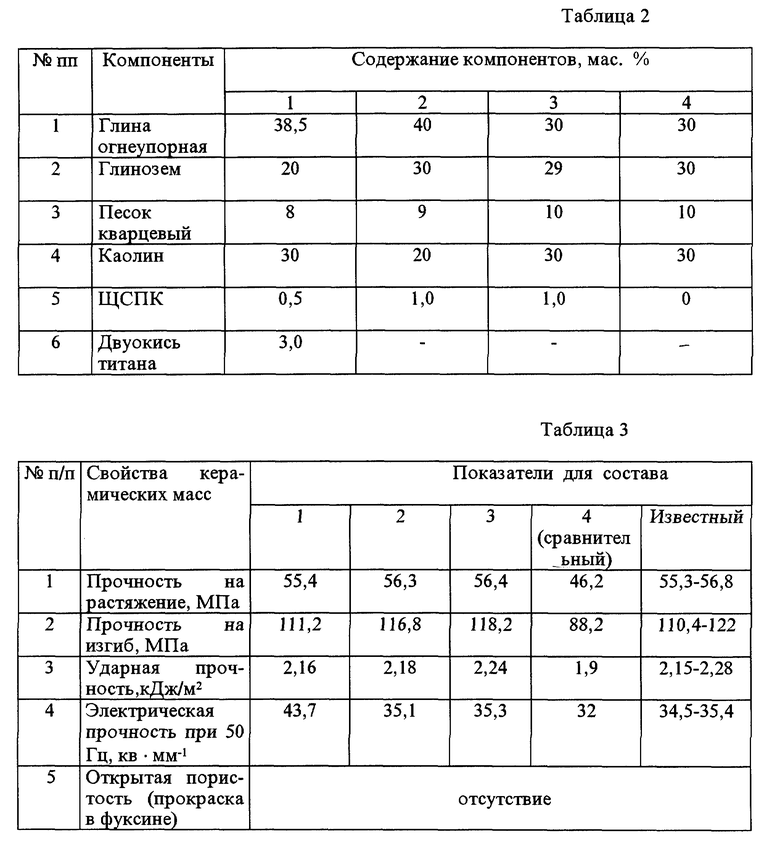

Составы керамических масс для изготовления электроизоляторов приведены в табл. 2, физико-механические показатели - в табл. 3.

Как видно из табл. 2 и 3, введение в керамическую массу в небольшом количестве щелочного стока производства капролактама позволяет в технологии изготовления электроизоляторов снизить температуру обжига до 1150-1200oC, при этом изделия имеют высокую прочность на растяжение, высокую прочность на изгиб, высокую электрическую прочность.

Введение двуокиси титана в керамическую массу способствует снижению температуры обжига и получению изделий с высокой электрической прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления электроизоляторов | 1988 |

|

SU1491851A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ХУДОЖЕСТВЕННОЙ КЕРАМИКИ | 1999 |

|

RU2140404C1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207999C1 |

Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления низковольтных изоляторов, и может быть использовано при производстве линейных подвесных высоковольтных изоляторов и других электрокерамических изделий. Керамическая масса для изготовления электроизоляторов включает глину огнеупорную, глинозем, песок кварцевый, каолин, щелочесодержащий плавень. В качестве щелочесодержащего плавня используют щелочной сток производства капролактама при следующем соотношении компонентов, мас. %: глина огнеупорная 30 - 40, глинозем 20 - 30, песок кварцевый 8 - 10, каолин 20 - 30, щелочной сток производства капролактама 0,5 - 1,0. Получаемые изделия имеют высокую прочность на растяжение, изгиб и электрическую прочность. Изобретение позволяет снизить температуру обжига керамической массы для изоляторов с сохранением электрохимической прочности. 1 з.п.ф-лы, 3 табл.

Глина огнеупорная - 30 - 40

Глинозем - 20 - 30

Песок кварцевый - 8 - 10

Каолин - 20 - 30

Щелочной сток производства капролактама - 0,5 - 1,0

2. Керамическая масса по п.1, отличающаяся тем, что содержит двуокись титана в количестве не более 3 мас.%.

| Керамическая масса для изготовления электроизоляторов | 1988 |

|

SU1491851A1 |

| БИБЛИОТЕКА I | 0 |

|

SU339527A1 |

| Фарфоровая масса | 1975 |

|

SU547429A1 |

| Газовая криогенная машина | 1988 |

|

SU1571372A1 |

| DE 2932914 B1, 26.02.81 | |||

| DE 3248757 A1, 05.07.84 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1999-10-27—Публикация

1999-02-22—Подача