Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления изог ляторов высоковольтных средств связи, установочных изделий.

Цель изобретения - расширение интервала спекшегося состояния при сохранении высоких механических и электрических свойств.

Технология изготовления изоляторов из предлагаемой шихты состоит из еледуюших операций, исходный тальк обжигается при 1320°С, затем компоненты шихты, взятые в соотношении, обеспечивающем получение указанного состава, измельчаются в шаровой мельнице мокрым способом до остатка на сите с сеткой № 006 1-1,5%.

Полученный пшикер обезвоживают на фильтр-прессах периодического действия до влажности массы 20,5-21,5%. Из данной массы вытягивают заготовки на вакуум-прессах и затем обтачивают на горизонтальных станках. После сушки и глазурования изоляторы обжигают при 1270-1330°С в горнах периодического действия.

Из данной шихты можно изготовить крупногабаритные изделия по пластичной технологии и мелкие изделия по технологиям горячего литья под давлением и штамповки.

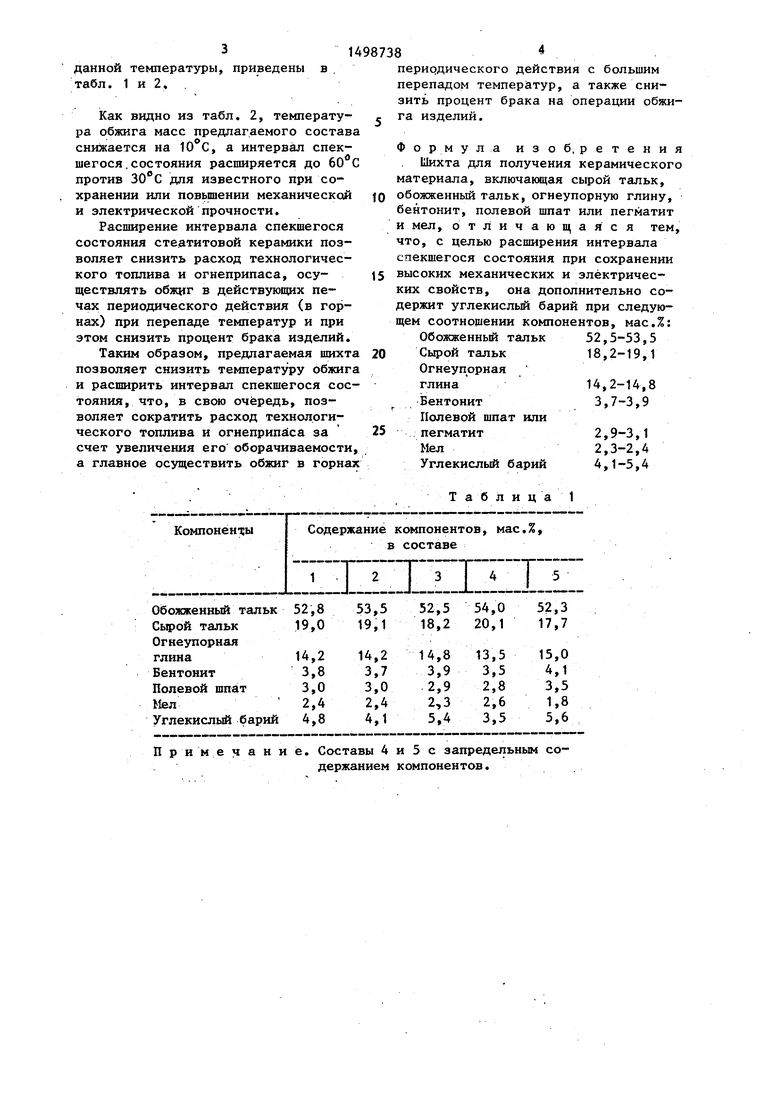

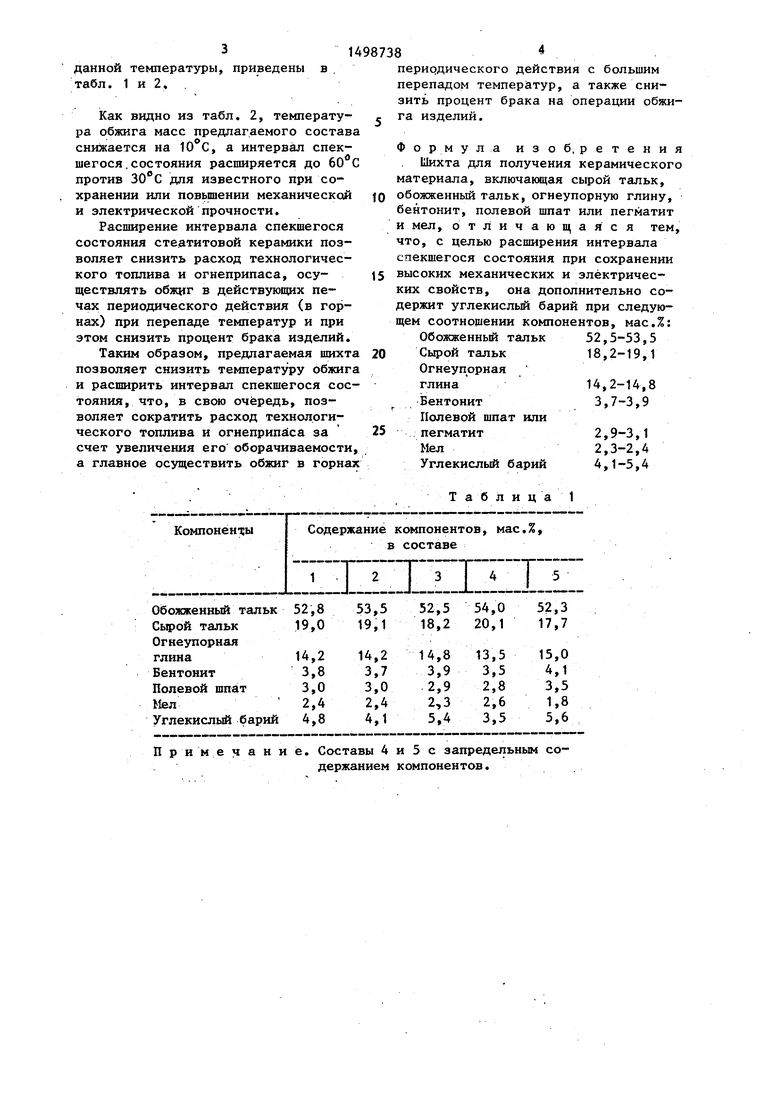

Составы шихты и свойства керамического материала из шихты предлагаемого состава, обожженного до за ;о

СХ)

оо 00.

данной температуры, приведены табл. 1 и 2, .

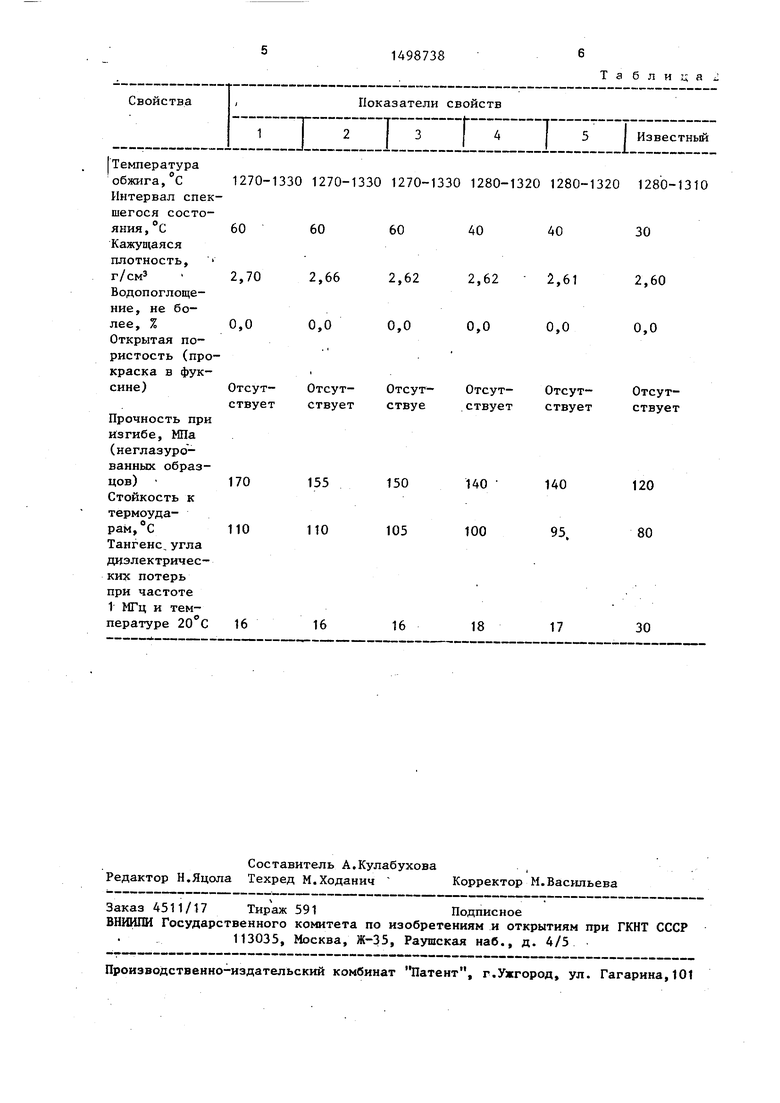

Как видно из табл. 2, температу- ра обжига масс предлагаемого состава снижается на 10 С, а интервал спекшегося, состояния расширяется до против для известного при сохранении или повьппении механической и электрической прочности.

Расширение интервала спекшегося состояния стеатитовой керамики позволяет снизить расход технологического топлива и огнеприпаса, осу- ществлять обжиг в действуюпщх печах периодического действия (в горнах) при перепаде температур и при этом снизить процент брака изделий.

Таким образом, предлагаемая шихта позволяет снизить температуру обжига и расширить интервал спекшегося состояния, что, в свою очередь, позволяет сократить расход технологического топлива и огнеприпд1са за счет увеличения его оборачиваемости, а главное осуществить обжиг в горнах

- а С fo

14987384

периодического действия с большим перепадом температур, а также снизить процент брака на операции обжи- 5 га изделий.

Формула изоб, ретени Шихта для получения керамическог материала, включающая сырой тальк, обожженный тальк, огнеупорную глину, бентонит, полевой шпат или пегматит и мел, отличающаяся тем что, с целью расширения интервала спекшегося состояния при сохранении высоких механических и электрических свойств, она дополнительно содержит углекисльй барий при следующем соотношении компонентов, мас.%: Обожженный тальк 52,5-53,5 Сырой тальк 18,2-19,1 Огнеупорная

глина14,2-14,8

Бентонит3,7-3,9

Полевой шпат или пегматит2,9-3,1

Мел2,3-2,4

Углекислый барий 4,1-5,4

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1985 |

|

SU1313831A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамический материал | 1985 |

|

SU1330113A1 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| Масса для изготовления электрокерамики | 1985 |

|

SU1265179A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО ИЗОЛЯТОРА СТЕРЖНЕВОГО ТИПА | 2001 |

|

RU2204869C2 |

| Способ изготовления фарфоровых изделий с применением отработанного катализатора крекинга | 2023 |

|

RU2802361C1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1698223A1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Шихта для изготовления мелющих тел | 1978 |

|

SU740728A1 |

Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления изоляторов высоковольтных средств связи, установочных изделий. Целью изобретения является расширение интервала спекшегося состояния при сохранении высоких механических и электрических свойств. Исходный тальк обжигается при 1320°С, затем компоненты шихты, взятые в соотношении, обеспечивающем получение указанного состава, измельчаются в шаровой мельнице мокрым способом до остатка на сите N 006 1-1,5%. Полученный шликер обезвоживают на фильтр-прессах периодического действия до влажности массы 20,5-21,5%. Из данной массы вытягивают заготовки на вакуум-прессах и затем обтачивают. После сушки и глазурования изоляторы обжигают при температуре 1270-1330°С. 2 табл.

П риме ч а н и ё. Составы 4 и 5 с запредельным содержанием компонентов.

Свойства

1 23 I 1 Известньй

Температура

обжига,с 1270-1330 1270-1330 1270-1330 1280-1320 1280-1320 1280-1310 Интервал спекшегося состояния, °С 60 60 60 40 40 30 Кажущаяся плотность,

г/смз 2,70 2,66 2,62 2,62 2,61 2,60 Водопоглоще- ние, не более, % 0,0 0,0 0,0 0,0 0,0 0,0 Открытая пористость (прокраска в фуксине) Отсут- Отсут- Отсут- Отсут- Отсут- Отсутствует ствует ствуе ствует ствует ствует Прочность при Изгибе, Ша (неглазурованных образцов) 170 155 150 140 140 120 Стойкость к термоударам, с 110 110 105 100 95. 80 Тангенс, угла диэлектрических потерь при частоте 1 МГц и температуре 20°С 16 16 16 18 17 30

Показатели свойств

| Аветиков В;Г | |||

| и др | |||

| Магнезиальная электротехническая керамика | |||

| - М.: Энергия, 1973, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| « | |||

Авторы

Даты

1989-08-07—Публикация

1987-12-25—Подача