Изобретение относится к черной металлургии и может быть использовано при производстве стали в электросталеплавильных цехах заводов.

Известен способ выплавки стали, включающий завалку шихты, подогретой в шахтном подогревателе, окислительный и восстановительный периоды и выпуск металла (Электрометаллургия, 8, 1999, с.15-16). В шахте шихта нагревается отходящими газами до 800oС, а температура газов за шахтой составляет 200oС. При этом, очевидно, отходящие газы содержат диоксины, обладающие токсичными свойствами.

Наиболее близким по технической сущности к предлагаемому способу является способ выплавки стали в печи конструкции фирмы Fuchs Systemtechnik (Steel Times, 1996, 224, 8. Р.269-271).

На базе обычной дуговой печи устанавливается над сводом шахта, через которую в печь загружают около 60% шихты, которая подогревается за счет тепла отходящих газов, просасываемых через шахту.

К недостаткам прототипа можно отнести следующее. Отходящие газы за шахтой содержат диоксины и фураны. Для удаления этих вредных составляющих отходящие газы "закаливают", т.е. нагревают с помощью горелок до 1000-1200oС и затем резко охлаждают. Таким образом, эффективность устройства шахтного подогревателя снижается.

Кроме того, современная технология производства стали включает использование жидкого чугуна для снижения содержания в металле примесей цветных металлов. При этом снижается необходимость подогрева лома (уменьшается его количество), а количество отходящих газов возрастает из-за длительной продувки ванны кислородом с целью удаления углерода, поступившего с жидким чугуном. Энергетические затраты на "закаливание" отходящих газов высоки и соизмеримы с теплом, полученным шихтой от отходящих газов.

Задачей предлагаемого способа является снижение энергетических затрат на выплавку стали в дуговой сталеплавильной печи.

Поставленная задача решается за счет того, что в способе, включающем завалку подогретой в шахтном подогревателе шихты, плавление, окислительный, восстановительный периоды и выпуск металла, согласно изобретению загрузку шихты в шахтный подогреватель осуществляют непрерывно, обеспечивают температуру отходящих газов за шахтой печи, равную 1000oС, за счет изменения скорости подачи шихты от 3,5 до 0,1 т/мин.

Изобретение обладает новизной, что следует из сравнения с прототипом; изобретательским уровнем, так как явно не следует из существующего уровня техники; практически легко осуществимо.

Сущность способа поясняется следующим.

При загрузке 60% шихты в шахту температура отходящих газов за шахтой составляет около 200oС. Для разложения диоксинов и фуранов газы за счет сжигания газа нагревают до 1000-1200oС и резко охлаждают.

В предложенном способе шихту загружают в шахту непрерывно, поддерживая температуру отходящих газов над слоем шихты, равную 1000oС. Скорость подачи шихты в шахту снижают от 3,5 до 0,1 т/мин. Таким образом, исключается подогрев отходящих газов за шахтой с помощью газовых горелок и производят лишь дожигание с помощью кислорода СО, Н2 и других горючих составляющих, содержащихся в отходящих газах.

При скорости подачи шихты более 3,5 т/мин температура отходящих газов за шахтой упадет ниже 1000oС и их придется подогревать, расходуя газ; при скорости подачи шихты менее 0,1 т/мин температура отходящих газов превысит 1000oС, т.е. тепло отходящих газов не будет полностью использовано на подогрев шихты, а следовательно, увеличатся энергетические затраты на выплавку стали.

В качестве шихты в предлагаемом способе может использоваться фрагментированный лом (первые порции, подающиеся на удерживающие пальцы), брикеты из железосодержащих отходов металлургического производства (пыли газоочисток, шлам, окалина) и восстановителя (уголь). Преимущества такой шихты состоят в использовании отходов, увеличивающих отвалы заводов с неблагоприятными экологическими последствиями, а также в большом количестве тепла, необходимого для проведения реакций восстановления железа из его окислов.

Кроме того, использование в качестве шихты брикетов из железосодержащего сырья с углем гарантирует отсутствие в отходящих газах диоксинов и фуранов. Тогда появляется возможность после завалки в шахту около 30% от общей массы металлолома и его прогрева подавать в шахту брикеты или железорудные окатыши и не поддерживать температуру отходящих газов на уровне 1000oС, что позволит полнее использовать их тепло, т.е. снизить энергетические затраты на выплавку стали.

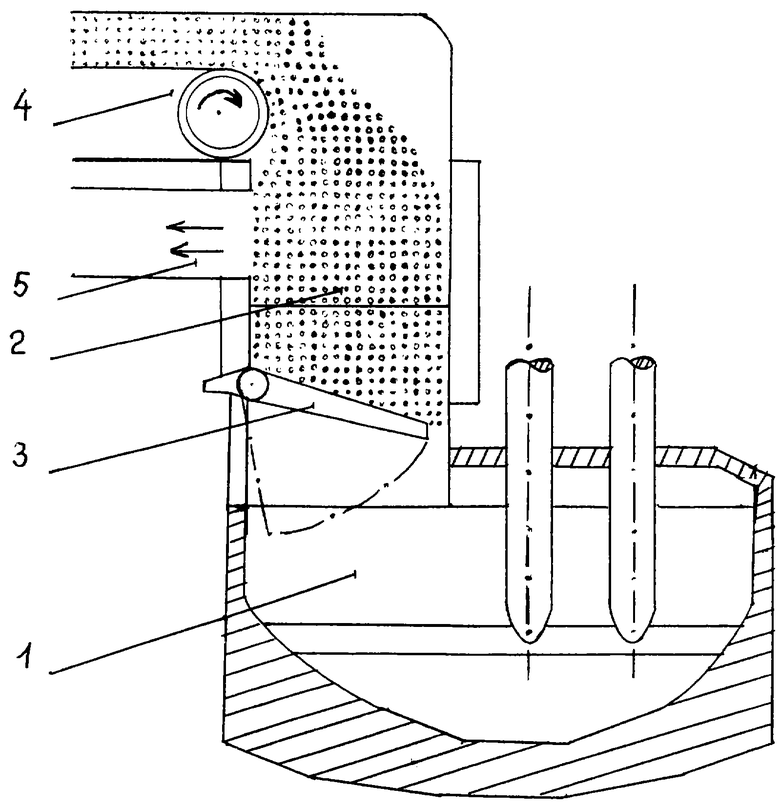

Пример осуществления способа выплавки стали в дуговой сталеплавильной печи емкостью 150 т. Способ иллюстрируется чертежом.

На чертеже показан разрез шахтной дуговой сталеплавильной печи, где 1 - рабочее пространство печи, 2 - шахтный подогреватель (шахта) с удерживающими пальцами 3, 4 - транспортер подачи шихты в шахту, 5 - патрубок газоотсоса.

Плавку в шахтной дуговой сталеплавильной печи 1 начинают расплавлением загруженной шихты, после чего на удерживающие пальцы 3 шахты 2 непрерывно подают шихту с помощью транспортера 4, поддерживая температуру отходящих газов в патрубке газоотсоса 5, равную 1000oС. Первые порции шихты подают с максимальной скоростью подачи, равной 3,5 т/мин. Температура отходящих газов при этом будет изменяться от 1500oС при пустой шахте до 1000oС при достижении определенного уровня заполнения шахты. Скорость подачи шихты одновременно с падением температуры отходящих газов снижают до минимальной, равной 0,1 т/мин. Подачу шихты прекращают при заполнении шахты и после выпуска предыдущей плавки. Затем открывают удерживающие пальцы 3 и проводят завалку шихты для проведения очередной плавки.

Исключение необходимости "закаливания" отходящих газов позволяет экономить 8 м3 природного газа на тонну выплавленной стали, что составляет 3,7 руб. При годовом производстве печи 1 млн. т экономический эффект составит 3 млн 700 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2407805C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2478720C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2001 |

|

RU2208051C1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1993 |

|

RU2086871C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343205C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309182C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2132394C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2134304C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2278900C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2266337C1 |

Изобретение относится к черной металлургии и может быть использовано в электросталеплавильных цехах заводов. Технический результат - снижение энергетических затрат на выплавку стали, а также исключение выбросов в атмосферу диоксинов и фуранов, образующихся при прохождении газов через слой шихты. По способу выплавки стали в дуговой печи загрузку шихты в шахтный подогреватель осуществляют непрерывно и обеспечивают температуру газов за шахтой печи, равную 1000oС, за счет изменения скорости подачи шихты от 3,5 до 0,1 т/мин. 1 ил.

Способ выплавки стали в дуговой сталеплавильной печи, включающий завалку подогретой в шахтном подогревателе шихты, плавление, окислительный, восстановительный периоды и выпуск металла, отличающийся тем, что загрузку шихты в шахтный подогреватель осуществляют непрерывно и обеспечивают температуру отходящих газов за шахтой печи, равную 1000oС, за счет изменения скорости подачи шихты от 3,5 до 0,1 т/мин.

| STEEL TIMES, 1996, 224, № 8, с | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| ПРОФИЛЕГИБОЧНЫЙ БЛОК | 2002 |

|

RU2222401C2 |

| Устройство для утилизации тепла конвертерных газов | 1986 |

|

SU1447869A1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

| US 4002465, 11.01.1977 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2003-05-27—Публикация

2001-11-29—Подача