Область техники. Изобретение относится к машиностроению, более конкретно к двигателестроению, и может использоваться в поршневых двигателях внутреннего сгорания (ДВС).

Предшествующий уровень техники. Одним из основных направлений повышения технического уровня двигателей является применение новых конструкционных материалов: композитов, интерметаллидов, керамики и других материалов со специальными свойствами, обеспечивающими высокие значения прочности и жесткости, жаропрочности и жаростойкости, износостойкости и задиростойкости, а также сопротивления усталости и сопротивления коррозии при меньшей плотности, что позволяет при их использовании снизить массу движущихся с высокими скоростями и ускорениями деталей двигателя. Прежде всего это позволяет снизить потери на трение. Согласно исследованиям и разработкам, проводимым за рубежом, снижение потерь на трение в ДВС сконцентрировано на клапанном механизме, поршнях, поршневых кольцах, коленчатом вале и подшипниках коленчатого вала, а также шатунах.

Актуальность задачи по снижению массы шатунов очевидна и для производителей двигателей внутреннего сгорания, например в США. Они констатируют, что снижение массы, в том числе шатунов, на 25-30% на массовых моделях автомобильных двигателей будет осуществлено в 2015 году (Recommended Citation: U.S. Congress, Office of Technology Assessment, Advanced Automotive Technology: Visions of a Super-Efficient Family Car, OTA-ETI-638 Washington, DC: U.S. Government Printing Office, Sept. 1995).

Проведенный анализ конструкций шатунов ДВС со сниженной массой и способов их изготовления показал, что они в основном выполняются из сталей. Многолетний опыт совершенствования их конструкции привел к тому, что в настоящее время она является в основном оптимизированной с точки зрения распределения напряжений и массы. Однако высокая плотность сталей (ρ =7,8-8,0 г/см3) не позволяет снизить массу шатуна за счет свойств самого материала. Применение материалов с низкой плотностью (алюминиевые сплавы, стандартные титановые сплавы), имеющих недостаточную прочность или жесткость, не отвечает, в полной мере, условиям нагружения шатуна в ДВС. В то же время, тенденции развития конструкций ДВС направлены на снижение массы деталей двигателя, в том числе шатунов, при сохранении необходимых прочностных свойств. Необходим поиск новых материалов для изготовления шатуна, имеющих низкую плотность и повышенные механические свойства. Такие материалы должны обладать более высокими удельными прочностными свойствами, а именно пределом текучести, пределом усталости, а также модулем нормальной упругости, отнесенными к плотности материала, в частности, в сопоставлении со сталью.

Известен способ и устройство для производства безоблойного шатуна (US №5544413), согласно которому точно взвешенная заготовка, равная весу шатуна, получаемого после штамповки, подвергается индукционному нагреву и предварительной штамповке в два перехода. В результате этого получают предварительную штамповку, которая подвергается окончательной штамповке в третьем ручье штампа. Полученная окончательная штамповка не имеет облоя и заусенцев, а ее вес соответствует весу исходной заготовки. Данный способ штамповки более пригоден для получения заготовок шатунов из стали, имеющей широкий температурный интервал деформационной обработки. Соответственно, штамповка за три перехода осуществляется с одного нагрева. Для штамповки шатунов из титановых сплавов, имеющих узкий температурный интервал деформационной обработки, штамповка за три перехода с одного нагрева не осуществима. Потребуется промежуточный подогрев заготовки, в результате получить качественную штамповку проблематично.

Аналогами предлагаемого изобретения “Шатун двигателя внутреннего сгорания” являются известные конструкции шатунов, которые ориентированы на снижение веса шатунов (US №5140869, US №4827795). В данных конструкциях стальных шатунов с целью снижения их массы видоизменена форма поперечных сечений стержня шатуна, которая реализована с применением прецизионного литья по выплавляемым моделям. В шатуне по патенту US №5140869 стержень выполнен полым, с постоянным сечением в форме круга с отверстием. Однако такое сечение применяется в шатунах, в которых напряжения от продольного изгиба являются слабо выраженными. В шатуне по патенту US №4827795 двутавровое (I-образное) поперечное сечение стержня выполнено предельно тонким по краям, а полки усилены скругленными утолщениями с целью повышения изгибной жесткости при снижении массы. Основной участок стержня шатуна имеет постоянное поперечное сечение, что не согласуется в полной мере с характером нагружения стержня шатуна. Также применение литейной технологии с присущими ей недостатками, особенно пористостью отливок, для сложно нагруженной детали, которой является шатун, неприемлемо. Метод литья по выплавляемым моделям является трудоемким и не согласуется с массовым производством шатунов.

Другим аналогом шатуна является шатун со сниженной массой для высокооборотных двигателей, преимущественно спортивного назначения, с ограниченным ресурсом (US №3482468), который выполнен из алюминиевого сплава. Для обеспечения большей жесткости стержень шатуна имеет Н-образное сечение, а для дополнительного снижения веса шатуна, по оси стержня, высверливается глубокое цилиндрическое отверстие. Выполнение шатуна с высокой прочностью, жесткостью и усталостной прочностью из алюминиевого сплава, механические свойства которого низкие (прочность, модуль упругости, усталостная прочность), осуществимо только при значительном увеличении площади сечений, как стержня шатуна, так и его головок. Сопоставление удельных, отнесенных к плотности материала, свойств: предела текучести, предела усталости и модуля нормальной упругости стали и алюминиевого сплава (см. Таблицу 1) показывает, что площади сечений шатуна из алюминиевого сплава должны быть увеличены на отношение плотностей ρ ст·/ρ ал·=7,85/2,8=2,8, т.е. в 2,8 раза. Это вызовет значительное увеличение конструктивных размеров шатуна (его внешнего контура), что не всегда согласуется с компоновкой его в двигателе. Штамповка шатуна с Н-образным сечением стержня невозможна, такое сечение выполняется дополнительной механической обработкой, что снижает коэффициент использования материала и значительно повышает трудоемкость его изготовления. Такая конструкция шатуна и способ его изготовления неприемлемы для массового производства.

Известны конструкции шатунов, изготавливаемых из титанового сплава Ti-6A1-4V, которые устанавливаются на двигатели автомобилей Porsche и Ferrari (Opportunities for Low Cost Titanium in Reduced Fuel Consumption, Improved Emission, and Enhanced Durability Heavy-Duty Vehicles. Jan. 1, 1996, web site http:/www.osti.gov/bridge, table 13). Применение для шатуна титановых сплавов обеспечивает значительное снижение его массы, однако, титановый сплав Ti-6A1-4V имеет сравнительно невысокий модуль нормальной упругости (см. Таблицу 1), в результате чего, для обеспечения необходимой жесткости шатуна, требуется увеличение площади поперечных сечений стержня и головок. Соответственно, достигаемый эффект по снижению массы шатуна уменьшается.

Наиболее близким по технической сущности аналогом к предлагаемому “Шатуну двигателя внутреннего сгорания” является шатун с уменьшенной массой для высоконагруженных двигателей и способ его изготовления (US №5370093). Шатун ДВС выполнен из материала, обладающего повышенными механическими свойствами, и содержит поршневую и кривошипную головки, соединенные стержнем. Конструкция шатуна и способ его изготовления обеспечивают получение наиболее благоприятных форм во всех поперечных сечениях (по мнению авторов патента) и оптимальное соотношение действующих напряжений в элементах шатуна к его весу (S/W - Strength-to-Weight). Конструкция шатуна выполнена из отдельных частей. Части шатуна изготавливаются деформационной обработкой, затем обрабатываются механически и свариваются диффузионной сваркой, образуя целостную конструкцию шатуна полого исполнения. Стержень шатуна выполнен с постоянной площадью поперечного сечения. Приемлемыми материалами для шатуна данного исполнения признаны сплавы деформационного типа с высокими значениями прочности и усталостной прочности, в частности стали, имеющие явно выраженные пределы усталости. Также показано, что применение для шатуна материалов с низкой плотностью: алюминиевые сплавы и фактически все сплавы цветных металлов, в том числе титана, нерезультативно, так как они не имеют явно выраженного предела усталости. Шатун данного исполнения, изготовленный из стали, обеспечивает снижение веса на 20%. Недостатком известного шатуна является то, что зона сварки частей шатуна является концентратором напряжений при изготовлении его из любого материала, а в случае применения титанового сплава в зоне сварки будет видоизменена микроструктура сплава, что дополнительно снизит его надежность. В конструкции шатуна заложено множество участков с резкими переходами сечений, которые также являются концентраторами напряжений, что неблагоприятно отразится на его усталостной прочности. Такая сборная с применением сварки конструкция шатуна полого исполнения не обеспечит необходимой надежности в условиях нагружения шатуна динамическими знакопеременными сжимающими и растягивающими, а также изгибающими нагрузками. Выполнение стержня шатуна с постоянной площадью поперечных сечений не согласуется с распределением по поперечным сечениям стержня суммарных знакопеременных нагрузок, действующих по оси шатуна, и поперечных нагрузок, обусловленных массой шатуна. Достигаемое снижение веса шатуна на 20% при существенном усложнении конструкции является малоэффективным.

Известен способ изготовления заготовки для шатуна (US №6490790). Согласно этому изобретению на первой стадии деформационной обработки из круглого прутка мерной длины методом экструзии получают заготовку в форме ступенчатого вала, при этом участок вала, сформированный экструзией, имеет постоянное сечение. На второй стадии деформационной обработки участку вала с диаметром исходной заготовки, обжатием (вальцовкой), придается форма для последующей штамповки большой головки шатуна совместно с крышкой. В результате выполнения последующих 5-ти стадий деформационной обработки концевому участку вала, полученному экструзией, деформацией в осевом направлении придается шарообразная форма для последующей штамповки малой головки шатуна. Полученную таким образом предварительную заготовку штампуют для получения заготовки шатуна. Этот способ имеет следующие недостатки: применение метода экструзии является не эффективным при формировании заготовок из титановых сплавов с пониженной технологической пластичностью, кроме этого, процесс экструзии сопровождается быстрым износом прессового инструмента, выполненного из дорогостоящих жаропрочных сталей, особенно при экструзии титановых сплавов в двухфазной (α +β ) - области.

Наиболее близким по технической сущности аналогом предлагаемого изобретения “Способ изготовления шатуна двигателя внутреннего сгорания” является способ изготовления кованых шатунов для двигателей внутреннего сгорания (FR №2746683). Известный способ изготовления шатуна, заключающийся в том, что цилиндрическую заготовку подвергают деформационному воздействию с помощью операций поперечно-клиновой прокатки и штамповки, нагревая ее предварительно перед каждой операцией до температуры деформации и получая после поперечно-клиновой прокатки полуфабрикат в виде исходной заготовки под штамповку в форме гантели, а в процессе штамповки, в формующих вставках штампа, получают точную поковку шатуна с поршневой и кривошипной головками, соединенными стержнем, затем поковку подвергают термообработке. Этот способ позволяет изготавливать точные поковки кованых шатунов из стали с достаточной размерной и весовой точностью. Однако этот способ рассчитан на изготовление шатунов из стали. Он не учитывает особенностей изготовления шатунов из труднодеформируемых материалов, таких как титан и его сплавы, имеющих узкий температурный интервал деформационной обработки и обеспечивающих высокий уровень механических свойств, позволяющих снизить массу шатуна.

Раскрытие изобретения.

Задачей изобретения является разработка конструкции шатуна двигателя внутреннего сгорания и способа его изготовления из новых материалов, обеспечивающих снижение массы шатуна при сохранении необходимых свойств: прочности, усталости и упругости. При этом достигается технический результат, заключающийся:

а) В снижении массы шатуна до 60% для бензиновых двигателей и до 30% для дизельных двигателей, по сравнению с массой шатуна из традиционных материалов, например сталей, за счет изготовления шатуна из материала с низкой плотностью и высокими удельными механическими свойствами, с поперечным сечением стержня, оптимально отвечающим условиям его нагружения в процессе работы двигателя.

б) В получении поковки шатуна, максимально приближенной по форме и размерам к готовому шатуну, с минимальными затратами и максимальным коэффициентом использования металла, а также в максимальной реализации возможностей сплава по достижению высоких механических свойств (прочности, упругости, сопротивления усталости) в материале, из которого изготавливается шатун.

Указанный технический результат и устранение недостатков в предлагаемом шатуне двигателя внутреннего сгорания, выполненном из материала, обладающего повышенными механическими свойствами, и содержащего поршневую и кривошипную головки, соединенные стержнем, достигается тем, что шатун изготовлен из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой на основе соединения Ti3Al, дисперсно распределенной в α -фазе, при этом массовая доля интерметаллидной α 2-фазы в материале шатуна для бензинового двигателя составляет от 5 до 60 мас.% при содержании алюминия в сплаве от 7,5 до 11,5 мас.%.

При этом стержень шатуна имеет площадь поперечного сечения, которая в каждой i-ой точке, расположенной на оси шатуна, определяется для бензинового двигателя из соотношения:

FiсечБД=Рiсеч/kσ σ -1,

где FiсечБД - площадь поперечного сечения стержня шатуна бензинового двигателя в каждой i-ой точке, расположенной на оси шатуна, мм2;

Piсеч - максимальное значение суммарной знакопеременной продольной нагрузки, действующей на шатун в каждой i-ой точке, расположенной на оси шатуна, Н;

σ -1 - предел усталостной прочности титанового сплава, не содержащего α 2-фазу, МПа;

kσ - переменный коэффициент относительной усталостной прочности, зависящий от содержания α 2-фазы в титановом сплаве.

В то же время, указанный технический результат и устранение недостатков в шатуне двигателя внутреннего сгорания, выполненном из материала, обладающего повышенными механическими свойствами, и содержащем поршневую и кривошипную головки, соединенные стержнем, достигаются тем, что шатун изготовлен из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой на основе соединения Тi3Аl, дисперсно распределенной в α -фазе, при этом массовая доля интерметаллидной α -фазы в материале шатуна для дизельного двигателя составляет от 45 до 90 мас.% при содержании алюминия в сплаве от 10,5 до 13,5 мас.%.

При этом стержень шатуна имеет площадь поперечного сечения, которая в каждой i-ой точке, расположенной на оси шатуна, определяется для шатуна дизельного двигателя из соотношения:

FiсечДД=Piсеч/kEσ -1,

где FiceчДД - площадь поперечного сечения стержня шатуна дизельного двигателя в каждой i-ой точке, расположенной на оси шатуна, мм2;

Рiсеч - максимальное значение суммарной знакопеременной продольной нагрузки, действующей на шатун в каждой i-ой точке, расположенной на оси шатуна, Н;

σ -1 - предел усталостной прочности титанового сплава, не содержащего α 2-фазу, МПа;

kE - переменный коэффициент относительной упругости, зависящий от содержания α 2-фазы в титановом сплаве.

В предлагаемом изобретении устранение указанных выше недостатков осуществляется за счет создания шатуна из титанового сплава (α +β ) фазового состава и дополнительного содержания в сплаве, из которого изготавливается шатун, интерметаллидной α 2-фазы на основе соединения Тi3Аl. При этом содержание в материале шатуна α 2-фазы, которая дисперсно распределена в α -фазе, обеспечивает ему повышение модуля нормальной упругости и твердости при высоком уровне прочности при растяжении и сжатии и усталостной прочности.

Дополнительное легирование титанового сплава алюминием переводит сплав из двухфазного (α +β ) в трехфазный (α +β +α 2), при этом α 2-фаза на основе соединения Тi3Аl дисперсно распределена в α -фазе и выделяется, в основном, в процессе термообработки. Выделение в сплаве α 2-фазы происходит при упорядочении α -фазы, содержащей растворенный алюминий сверх равновесной концентрации. Например, предел растворимости алюминия в α -фазе при 550° С составляет 7,0-7,5% (см. Корнилов И.И. Титан. Источники, составы, свойства, металлохимия и применение. М.: Наука, 1975 г., стр. 187). При больших концентрациях алюминия при этой температуре происходит дисперсное выделение α 2-фазы, представляющей собой твердый раствор на основе соединения Ti3Al. Это позволяет повысить модуль нормальной упругости сплава до 122-150 ГПа и твердости до 340-420 НВ в зависимости от количества α 2-фазы. Необходимое сочетание механических свойств: прочности, упругости и усталостной прочности (в зависимости от характера и уровня нагруженности шатуна) достигается при содержании α 2-фазы в сплаве от 5 до 90 мас.%. Более подробное подтверждение и обоснование существенности признаков изобретения “Шатун двигателя внутреннего сгорания” смотри в разделе “Пример осуществления изобретений”.

Указанный технический результат и устранение недостатков в предлагаемом способе изготовления шатуна, заключающемся в том, что цилиндрическую заготовку подвергают деформационному воздействию с помощью операций поперечно-клиновой прокатки и штамповки, нагревая ее предварительно перед каждой операцией до температуры деформации и получая после поперечно-клиновой прокатки полуфабрикат в виде осесимметричной исходной заготовки под штамповку, а в процессе штамповки в формующих вставках штампа получают точную поковку шатуна с поршневой и кривошипной головками, соединенными стержнем, после чего поковку подвергают термообработке, обеспечивается тем, что в качестве материала, из которого изготавливают шатун, используют титановый сплав (α +β ) фазового состава, дополнительно упрочненный интерметаллидной α 2-фазой на основе соединения Тi3Аl, дисперсно распределенной в α -фазе, при этом заготовку цилиндрической формы, из указанного сплава предварительно нагревают до температуры деформации в диапазоне, нижний предел которого на 20° С ниже температуры полного полиморфного превращения (Тпп) для данного сплава, а верхний предел - на 60° С выше этой температуры, и подвергая ее деформационному воздействию в процессе поперечно-клиновой прокатки, получают осесимметричную исходную заготовку под штамповку, спрофилированную таким образом, что ее профиль при последующей штамповке обеспечивает минимальное деформационное перемещение материала, затем заготовку, предварительно нагревая до температуры деформации в диапазоне, нижний предел которого на 10° С ниже температуры полного полиморфного превращения (Тпп) для данного сплава, а верхний предел - на 50° С выше этой температуры, подвергают штамповке, обеспечивающей оптимальное течение металла в формующих вставках штампа для заполнения их материалом заготовки и получения точной поковки шатуна за один деформационный цикл, после чего последующую термообработку поковки проводят с помощью закалки и отжига.

При этом получают точную поковку шатуна, стержень которой в каждой i-ой точке, расположенной на оси шатуна, соответствует условиям равной прочности и жесткости.

Поперечно-клиновую прокатку и штамповку в процессе изготовления шатуна осуществляют при контроле температур.

Термообработку полученной поковки проводят после завершения операций прокатки и штамповки. При этом поковку под закалку выдерживают в течение 0,2-2,0 часа в диапазоне температур, нижний предел которого на 30° С ниже температуры полного полиморфного превращения (Тпп) для данного сплава, а верхний предел - на 10° С ниже этой температуры. После чего закалку проводят в воду. Последующий отжиг проводят при температуре 600-850° С в течение 1-100 часов.

Отличительной особенностью титановых (α +β ) сплавов является то, что они имеют узкий температурный интервал деформационной обработки. Поэтому штамповку шатуна из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой, для получения максимального уровня механических свойств, целесообразно проводить за один деформационный цикл.

Для применяемого сплава такой интервал лежит в диапазоне температур (Тпп-10)° С - (Тпп+50)° С. Экспериментально установлено, что достигаемый технический результат обеспечивается, если предварительный нагрев перед штамповкой осуществляют в указанном диапазоне температур. Нагревая сплав до температур в этом диапазоне и подвергая деформационному воздействию штамповкой, обеспечивают получение точной поковки шатуна за один деформационный цикл. Это возможно при соблюдении требований, когда исходная заготовка под штамповку имеет такую форму, которая в процессе штамповки обеспечивает минимальное деформационное перемещение материала заготовки в штампе. Поэтому заготовка под штамповку должна быть спрофилирована и подобрана таким образом, чтобы происходило равномерное заполнение материалом пространства формующих вставок штампа при минимальном деформационном перемещении металла в процессе штамповки.

При недогреве перед штамповкой в сплаве резко падает технологическая пластичность, что затрудняет заполнение металлом штампового пространства и, следовательно, получение качественной поковки. При перегреве резко укрупняется макро- и микроструктура, что приведет к снижению механических свойств сплава.

При одной и той же массе заготовок разных форм, в различных областях поковки при штамповке, может иметь место переполнение формующих вставок штампа (образование облоя) или недостаток металла (недоштамповка). Для шатуна определенной формы и размеров, для каждого сплава, существует единственная оптимальная форма осесимметричной исходной заготовки под штамповку, обеспечивающая равномерное заполнение формующих вставок штампа при минимальных деформационных перемещениях металла. При другой, отличной от оптимальной, форме, для получения качественной поковки, необходимо увеличивать массу заготовки под штамповку, что снижает коэффициент использования металла.

Форму осесимметричной исходной заготовки под штамповку рассчитывают или подбирают экспериментально. Поперечно-клиновая прокатка является в этом случае очень эффективным инструментом для получения с высокой производительностью и точностью осесимметричных заготовок, имеющих заданный профиль.

Экспериментально установлено, что деформационное воздействие в ходе поперечно-клиновой прокатки на применяемый сплав, для достижения указанного технического результата, осуществляют в диапазоне температур: (Тпп-20)° С - (Тпп+60)° С. Поэтому заготовку в виде цилиндра нагревают до указанного диапазона температур, а затем подвергают поперечно-клиновой прокатке. Если температура будет ниже этого предела, заготовку при прокатке разрывает, из-за недостаточной технологической пластичности. Перегрев заготовки приведет к снижению механических свойств изготавливаемой детали.

Так как достижение максимального уровня механических свойств, в процессе деформационной обработки, для применяемого сплава лежит в очень узком температурном интервале, поперечно-клиновую прокатку и последующую штамповку ведут при контроле температур.

При профилировании заготовки учитываются такие факторы, как размеры и форма шатуна и его поперечных сечений, устанавливаемые, исходя из уровня его нагруженности, припуски на механическую обработку поковки, объем металла “компенсатора” для обеспечения полного заполнения штампового пространства при штамповке, соответственно объем металла точной поковки шатуна, механические свойства сплава при температуре нагрева под штамповку, температуру штамповой оснастки, скорость и степени деформации, ряд и др. Это позволяет в процессе штамповки получить точную поковку шатуна со стержнем, поперечное сечение которого в каждой i-ой точке, расположенной на оси шатуна, соответствует условиям равной прочности и жесткости при нагружении шатуна в процессе работы двигателя знакопеременными нагрузками.

Для двухфазных α +β титановых сплавов, для достижения наилучших показателей механических свойств, сплавы подвергают термообработке с помощью закалки и отжига, причем, закалку необходимо проводить из α +β области.

Для получения максимального результата от закалки необходима выдержка сплава в α +β области для разрушения фаз, образующихся при охлаждении поковки после штамповки. Экспериментально определено, что наилучшие результаты достигаются при выдержке в диапазоне температур: (Тпп-30)° С - (Тпп-10)° С, причем выдержку при этой температуре необходимо осуществлять в течение 0,2-2,0 часа. После этого закалка проводится в воду.

Отжиг в процессе термообработки необходим для дисперсионного упрочнения сплава за счет выделения α 2-фазы. Чем меньше размер α 2-фазы, тем эффективнее дисперсионное упрочнение. Полнота прохождения процесса выделения α 2-фазы и ее размер зависят от температуры и времени отжига. Чем выше температура и продолжительнее отжиг, тем полнее происходит процесс выделения α 2-фазы и крупнее ее выделение. Экспериментально установлено, что наилучшее достижение технического результата происходит в диапазоне температур 600-850° С, в течение 1-100 часов. Если температура отжига выше этого предела, то происходит выделение крупных частиц α 2-фазы и снижение механических свойств. При температуре ниже 600° С процесс отжига затягивается.

Краткое описание фигур чертежей.

Изобретение поясняется чертежами, где:

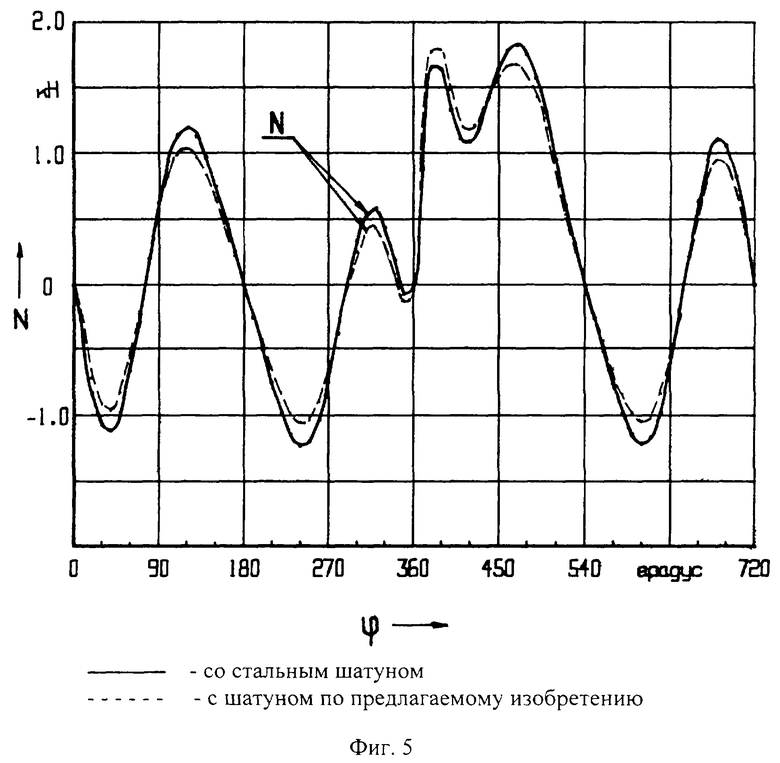

на фиг.1 изображен общий вид шатуна ДВС;

на фиг.2 изображена исходная цилиндрическая заготовка, изготовленная из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой;

на фиг.3 изображена осесимметричная спрофилированная заготовка под штамповку, полученная в процессе поперечно-клиновой прокатки;

на фиг.4 изображена точная поковка шатуна, полученная в процессе штамповки за один деформационный цикл;

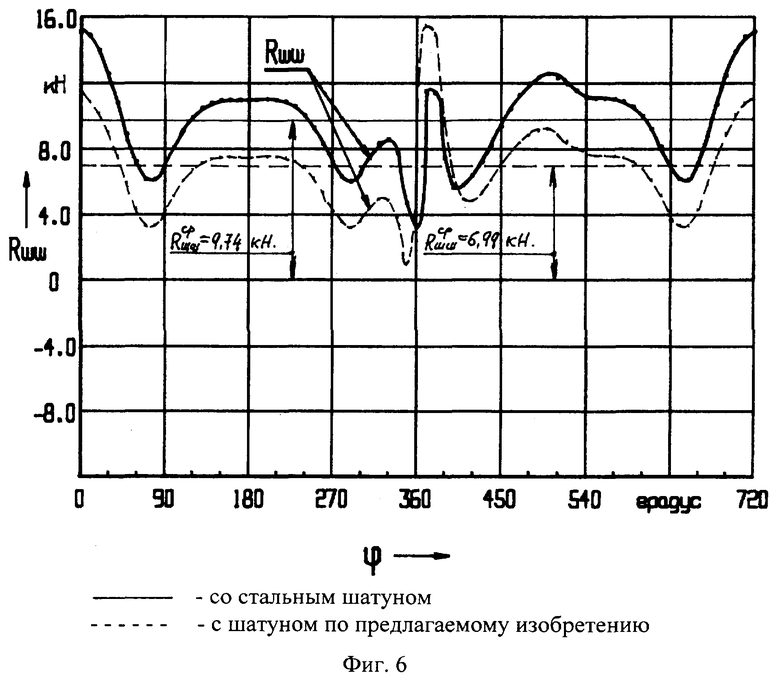

на фиг.5 представлены зависимости боковой силы (N), действующей на поршень двигателя ВАЗ-2108, со стальным шатуном и с шатуном из сплава по предлагаемому изобретению;

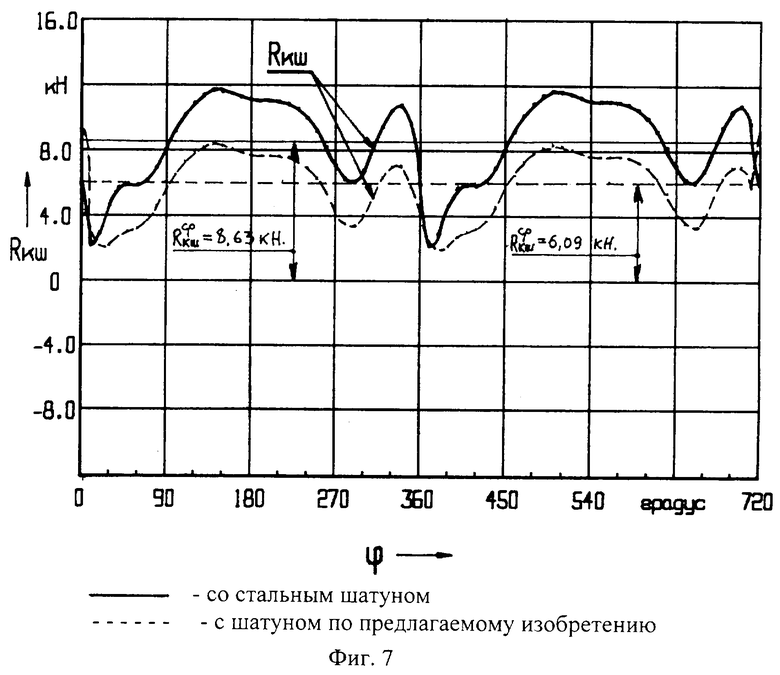

на фиг.6 представлены зависимости силы, действующей на шатунную шейку коленчатого вала двигателя ВАЗ-2108 (Rшш), со стальным шатуном и с шатуном из сплава по предлагаемому изобретению;

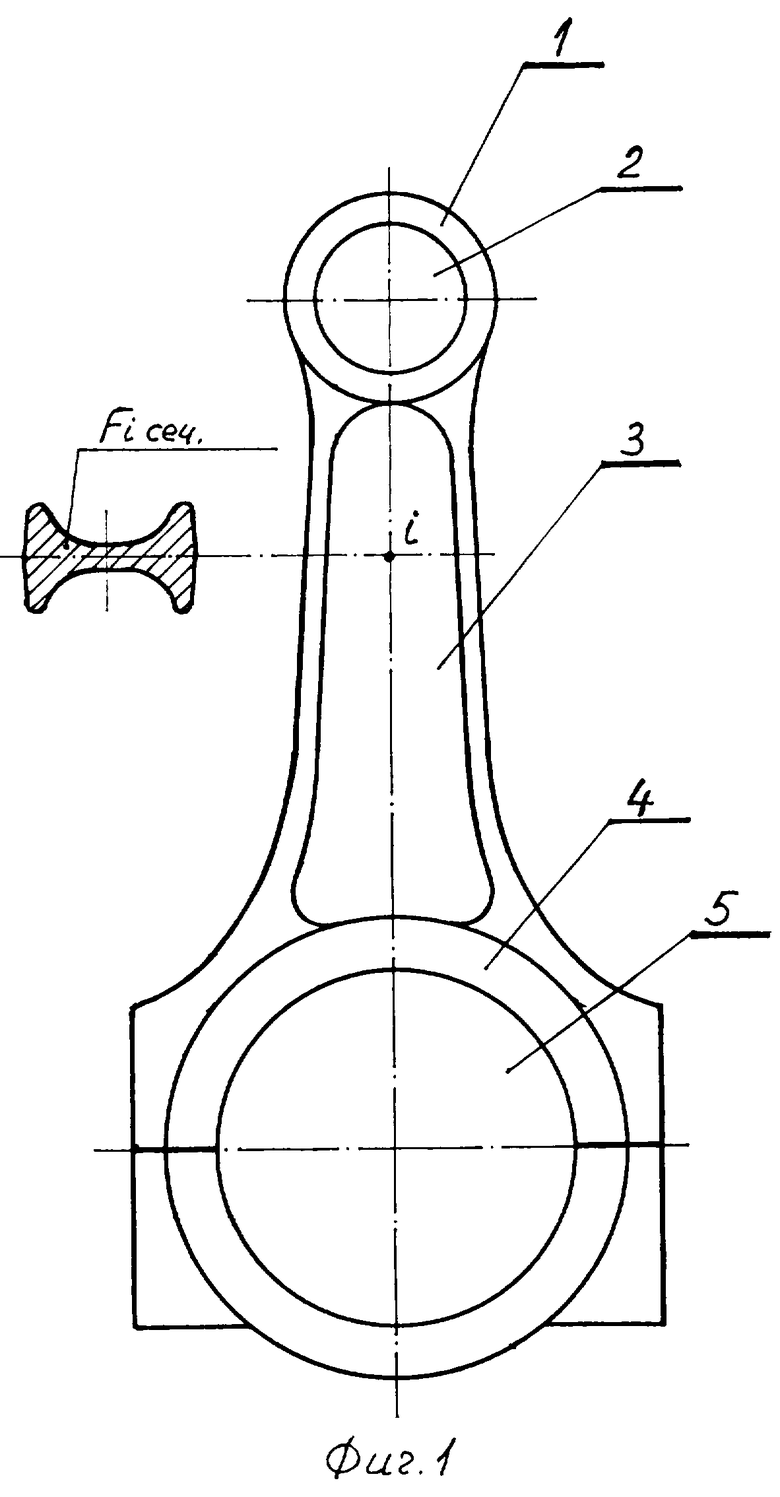

на фиг.7 представлены зависимости силы, действующей на коренную шейку коленчатого вала двигателя ВАЗ-2108 (Rкш), со стальным шатуном и с шатуном из сплава по предлагаемому изобретению.

Пример осуществления изобретений.

Шатун (фиг.1) содержит поршневую головку 1 с отверстием 2 для монтажа поршневого пальца, стержень 3, кривошипную головку 4 с отверстием 5 для монтажа шатуна на шатунной шейке коленчатого вала.

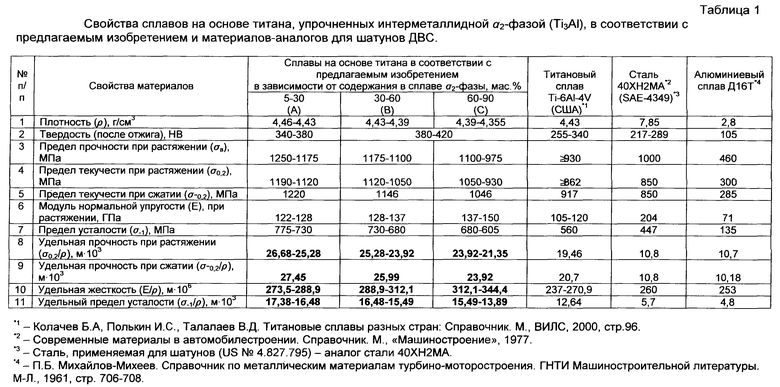

Применение для шатунов (как бензиновых, так и дизельных двигателей) титановых сплавов, дополнительно упрочненных интерметаллидной α 2-фазой на основе соединения Тi3Аl, дисперсно распределенной в α -фазе и обеспечивающей повышение модуля нормальной упругости и твердости при высоком уровне прочности при растяжении и сжатии усталостной прочности, и в то же время имеющих низкую плотность, предоставляет возможность снижения массы деталей. Эффективность применения титановых сплавов (α +β ) фазового состава, дополнительно упрочненных интерметаллидной α 2-фазой на основе соединения Тi3Аl, с целью снижения массы шатуна, оценивали по удельным, отнесенным к плотности материала, свойствам: пределу текучести при растяжении (σ 0,2/ρ ), пределу текучести при сжатии (σ -0,2/ρ ), пределу усталости (σ -1/ρ ) и модулю нормальной упругости (Е/ρ ). Для сопоставления рассматривали сталь 40ХН2МА (аналог стали SAE-4349), стандартный титановый сплав Ti-6Al-4V и алюминиевый сплав Д16Т - материалы, применяемые для изготовления шатунов. Сопоставление свойств материалов для шатунов приведено в Таблице 1.

Анализ данных, представленных в Таблице 1 (п.п.8, 9, 10 и 11), показывает следующее:

а) С увеличением в сплаве доли интерметаллидной α 2-фазы от 5 до 90% модуль нормальной упругости повышается от 122 до 150 ГПа, значения прочности при растяжении и сжатии и усталостной прочности несколько снижаются, оставаясь на высоком уровне.

б) По удельным свойствам: σ 0,2/ρ , σ -0,2/ρ , σ -1/ρ и Е/ρ титановые сплавы (α +β ) фазового состава, дополнительно упрочненные интерметаллидной α 2-фазой на основе соединения Тi3Аl, имеют самые высокие показатели и превышают:

- в сопоставлении со сталью 40ХН2МА по σ 0,2/ρ - в 2-2,5 раза, по σ -0,2/ρ - в 2,2-2,5 раза, по σ -1/ρ - в 2,5-3 раза и по Е/ρ - на 5-38%;

- в сопоставлении с алюминиевым сплавом Д16Т по σ 0,2/ρ - в 2-2,5 раза, по σ -0,2/ρ - в 2,35-2,7 раза, по σ -1/ρ - в 2,9-3,6 раза и по Е/ρ - на 8-42%;

- в сопоставлении с титановым сплавом Ti-6A1-4V по σ 0,2/ρ - на 10-37%, по σ -0,2/ρ - на 15-33%, по σ -1/ρ - на 10-37% и по E/ρ - на 15-32%.

в) Основываясь на статистических данных по характеру и уровню нагрузок, действующих в кривошипно-шатунном механизме 4-тактных бензиновых и дизельных двигателей транспортных средств (см. Райков И.Я., Рытвинский Г.Н. Конструкция автомобильных и тракторных двигателей. М.: Высш. шк., 1986, стр. 19-21, 318-324. Двигатели внутреннего сгорания: Конструирование и расчет на прочность поршневых и комбинированных двигателей / под ред. А.С.Орлина, М.Г.Круглова. - 4-е изд. М.: Машиностроение, 1984, стр. 60-72), для бензиновых двигателей, имеющих степень сжатия до 12 и максимальную частоту вращения до 8000 об/мин, шатун которых нагружен как значительными сжимающими, так и растягивающими нагрузками, действующими с высокой частотой, и с учетом снижения напряжений от продольного изгиба шатуна при уменьшении его массы, наилучший технический результат достигается, когда доля интерметаллидной α 2-фазы в материале шатунов бензиновых двигателей составляет, предпочтительно, от 5 до 60 мас.% при содержании алюминия в сплаве от 7,5 до 11,5 мас.%. При этом с учетом соотношений удельных показателей механических свойств материала шатуна по предлагаемому изобретению, по сравнению со сталью, обеспечивается снижение массы шатуна до 60%.

г) Соответственно для шатунов дизельных двигателей, имеющих степень сжатия ≥ 16 и максимальную частоту вращения до 5000 об/мин, в которых сжимающие шатун нагрузки значительно превышают растягивающие, и при умеренной частоте действия нагрузок, наилучший технический результат достигается, когда доля интерметаллидной α 2-фазы в материале шатунов дизельных двигателей составляет, предпочтительно, от 45 до 90 мас.% при содержании алюминия в сплаве от 10,5 до 13,5 мас.%. При этом, с учетом соотношений удельных показателей механических свойств материала шатуна по предлагаемому изобретению, по сравнению со сталью, обеспечивается снижение массы шатуна до 30%.

При меньшем, чем 5 мас.%, содержании α 2-фазы в материале шатуна, эффект упрочнения практически сводится к нулю (см. приведенное выше сопоставление удельных показателей свойств со сплавом Ti-6A1-4V).

При большем, чем 90 мас.%, содержании α 2-фазы в материале шатуна, сплав переходит в состав, близкий к одно фазному (α 2), с низкой технологической пластичностью, что не позволит применять деформационные методы получения поковки шатуна.

Пример 1 осуществления изобретения “Шатун двигателя внутреннего сгорания”, для бензиновых двигателей.

С целью проверки эффективности применения шатуна из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой на основе соединения Тi3Аl, обеспечивающего снижение массы шатуна бензинового двигателя до 60%, был проведен динамический расчет двигателя ВАЗ-2108 при установке в него стальных шатунов и шатунов в соответствии с предлагаемым изобретением. Масса стального шатуна двигателя ВАЗ-2108 составляет 665 г, масса шатуна из титанового сплава, упрочненного α 2-фазой, составляет 360 г (масса установлена при осуществлении способа изготовления шатуна, см. Пример 3). Снижение массы шатуна составило 46%. В результате проведения динамического расчета двигателя ВАЗ-2108 на режиме максимальной мощности при частоте вращения коленчатого вала 5600 об/мин с шатунами 2-х исполнений получены зависимости протекания сил, действующих в звеньях кривошипно-шатунного механизма двигателя по углу поворота коленчатого вала:

- боковой силы N, действующей на поршень (см. фиг.5);

- силы Rшш, действующей на шатунную шейку коленчатого вала (см. фиг.6);

- силы Rкш, действующей на коренную шейку коленчатого вала (см. фиг.7).

Анализ величин сил, действующих на звенья кривошипно-шатунного механизма, при установке шатунов со сниженной на 46% массой показывает, что амплитудные значения боковой силы N, действующей на поршень, снижаются в среднем на 13%, среднее значение силы Rшш, действующей на шатунную шейку коленчатого вала, снижается на 28% и среднее значение силы Rкш, действующей на коренную шейку коленчатого вала, снижается на 29,5%. Соответственно, это приводит к снижению динамических нагрузок в кривошипно-шатунном механизме от массы шатуна, позволяет уменьшить конструктивные размеры коленчатого вала и его массу, а также снизить механические потери в двигателе и повысить топливную экономичность, надежность и долговечность двигателя.

Пример 2 осуществления изобретения “Шатун двигателя внутреннего сгорания”, для дизельных двигателей.

Для дизельного двигателя 10Д (Гомельского завода) был спроектирован шатун из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой на основе соединения Тi3Аl, взамен стального шатуна. Далее, с использованием метода конечных элементов проведены расчеты напряженно-деформированного состояния шатунов стального и из титанового сплава, упрочненного α 2-фазой. В исходных данных при расчете шатуна из титанового сплава, упрочненного α 2-фазой, приняты механические свойства сплава, соответствующие содержанию α 2-фазы 60-90 мас.% (см. Таблицу 1). Расчетное значение массы шатуна на 30% ниже массы стального (определено по построенной 3-мерной модели спроектированного шатуна). По результатам расчета напряженно-деформированного состояния шатуна установлено, что предлагаемый шатун имеет более высокие прочностные характеристики по сравнению с базовым, выполненным из стали 45. Так, запасы прочности в элементах шатуна из предлагаемого материала составляют для поршневой головки, стержня и кривошипной головки соответственно 1,89; 2,21 и 4,7, что по поршневой головке и стержню является достаточным, а по кривошипной головке избыточным. Предложенная конструкция шатуна имеет сниженную на 30% массу, что повысит технический уровень двигателя.

Способ изготовления шатуна заключается в следующем.

Цилиндрическую заготовку 6 из титанового сплава (α +β ) фазового состава, дополнительно упрочненного интерметаллидной α 2-фазой на основе соединения Тi3Аl, дисперсно распределенной в α -фазе (фиг.2), предварительно нагревают до температуры деформации в диапазоне температур (Тпп-20)° С - (Тпп+60)° С. Затем ее подвергают поперечно-клиновой прокатке, в результате которой получают спрофилированную осесимметричную исходную заготовку 7 под штамповку (фиг.3). Затем исходную заготовку под штамповку нагревают до температуры деформации в диапазоне температур (Тпп-10)° С - (Тпп+50)° С и подвергают ее штамповке, в результате которой обеспечивается оптимальное течение металла в формующих вставках штампа для заполнения их материалом заготовки. В результате чего получают в штампе точную поковку 8 шатуна (фиг.4) за один деформационный цикл. Затем проводят термообработку поковки с помощью закалки и отжига.

Далее приведен пример конкретной реализации способа изготовления шатуна с использованием трех титановых сплавов с различным содержанием алюминия и долей α -фазы. В качестве экспериментального был принят шатун двигателя ВАЗ-2108.

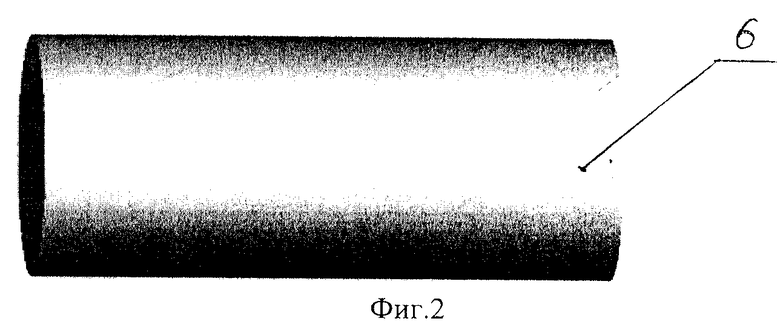

Пример 3 осуществления изобретения “Способ изготовления шатуна”.

Шатуны для бензинового двигателя ВАЗ-2108 изготавливали из титановых сплавов (α +β ) фазового состава, дополнительно упрочненных интерметаллидной α 2-фазой на основе соединения Тi3Аl, которая дисперсно распределена в α -фазе, трех составов с различным содержанием алюминия и долей α 2-фазы (см. табл.2).

- Сплав №1 - содержание алюминия 8±0,5 мас.%, при этом доля α 2-фазы после полного технологического цикла 12±5 мас.%. Температура полного полиморфного превращения для этого сплава составляет 1060° С.

- Сплав №2 - содержание алюминия 10±0,5 мас.%, при этом доля α 2-фазы после полного технологического цикла 40±5 мас.%. Температура полного полиморфного превращения для этого сплава составляет 1090° С.

- Сплав №3 - содержание алюминия 12±0,5 мас.%, при этом доля α 2-фазы после полного технологического цикла 67±5% мас.%. Температура полного полиморфного превращения для этого сплава составляет 1100° С.

Сплавы дополнительно легированы молибденом 1,8-2,2 мас.%, цирконием 2,0-2,2 мас.% и кремнием 0,05-0,1 мас.%.

Исходные цилиндрические заготовки 6 из данных сплавов (фиг.2) диаметром 41,0 мм и длиной 70 мм, масса которых составляла, соответственно: 410 г (сплав №1), 407 г (сплав №2) и 403,5 г (сплав №3), прокатывали на стане клиновой поперечной прокатки. В результате прокатки получали осесимметричные спрофилированные заготовки под штамповку (фиг.3). Нагрев исходных заготовок под прокатку осуществляли индукционным методом. Температура нагрева для данных сплавов устанавливалась в следующих интервалах:

- 1040-1120° С - для сплава №1;

- 1070-1150° С - для сплава №2;

- 1080-1160° С - для сплава №3.

Температуру нагрева контролировали двухспектральным инфракрасным пирометром с системой фокусировки M77S фирмы MICRON Instrument Co., Inc. M 120 (США).

При температуре деформации для сплавов №1, 2, 3 выше, соответственно, 1120, 1150 и 1160° С структура сплавов представляла собой крупное макрозерно с крупнокристаллической микроструктурой пластинчатого типа, которая не обеспечивает необходимого уровня механических свойств (Александров В.К., Аношкин Н.Ф. и др. Полуфабрикаты из титановых сплавов. М.: ВИЛС, 1996 г., стр. 68-76). При температуре деформации для сплавов №1, 2, 3 ниже, соответственно, 1040, 1070 и 1080° С исходные заготовки разрывало, или не обеспечивалось полное заполнение профиля прокатанной заготовки из-за недостаточной технологической пластичности.

Заявляемый диапазон температур нагрева под клиновую поперечную прокатку, нижний предел которого на 20° С ниже температуры полного полиморфного превращения (Тпп) для данных сплавов, а верхний предел - на 60° С выше этой температуры, позволяет в результате прокатки получать в деформируемой части осесимметричной спрофилированной заготовки смесь микроструктур: равноосной, бимодальной и мелкозернистой пластинчатой с размером зерен не более 100 мкм, которые обеспечивают высокий уровень механических свойств. В недеформируемой в процессе клиновой поперечной прокатки части заготовки, соответствующей кривошипной головке шатуна, микроструктура при этих температурах и временах выдержки не претерпевает критических фазовых и структурных превращений.

Форма осесимметричной заготовки под штамповку, получаемая в результате прокатки, определяется расчетным или экспериментальным путем и спрофилирована таким образом, что ее профиль при последующей штамповке обеспечивает минимальное деформационное перемещение материала в штампе.

Штамповку шатунов проводили на 1000-тонном механическом прессе. Нагрев осесимметричных спрофилированных при клиновой поперечной прокатке заготовок под штамповку проводили в печи с защитной средой. Температура нагрева для данных сплавов устанавливалась в следующих интервалах:

- 1050-1100° С - для сплава №1;

- 1080-1140° С - для сплава №2;

- 1090-1150° С - для сплава №3.

Температуру нагрева контролировали двухспектральным инфракрасным пирометром с системой фокусировки M77S фирмы MICRON Instrument Co., Inc. M 120 (США). При штамповке осесимметричных спрофилированных заготовок из данных сплавов в указанных интервалах температур обеспечивалось оптимальное течение металла в формующих вставках штампа и заполнение их материалом заготовки. В результате получали точные поковки шатунов за один деформационный цикл. Микроструктура материала шатунов в различных его сечениях имела преимущественно равноосный и бимодальный типы.

При температуре деформации для сплавов №1, 2, 3 выше, соответственно, 1100, 1140 и 1150° С попадали в зону α -области, в которой резко укрупняется макро- и микроструктура, в поковках преобладала крупнокристаллическая микроструктура пластинчатого типа, которая не обеспечивает необходимого уровня механических свойств (Л.А.Никольский, С.З.Фиглин, В.В.Бойцов и др. Горячая штамповка и прессование титановых сплавов. M.: Машиностроение, 1975 г., с. 50). При температуре деформации для сплавов №1, 2, 3 ниже, соответственно, 1050, 1080 и 1090° С резко возрастали усилия деформации, что затрудняло заполнение металлом штампового пространства - имели место недоштамповки поковок, также на поверхностях шатунов возникали трещины из-за недостаточной технологической пластичности при данных температурах.

Заявляемый диапазон температур нагрева под штамповку, нижний предел которого на 10° С ниже температуры полного полиморфного превращения (Тпп) для данных сплавов, а верхний предел - на 50° С выше этой температуры, позволяет в результате прокатки получать в поковке шатуна преимущественно равноосную и бимодальную микроструктуры, которые обеспечивают высокий уровень механических свойств.

Термообработку проводили следующим образом.

Образцы поковок шатуна из сплавов №1, 2, 3 нагревали под закалку до температур 1030, 1040, 1050° С - для Сплава 1; 1055, 1065, 1075° С - для Сплава 2; 1070, 1080, 1090° С - для Сплава 3. При временных выдержках: 0,2 ч; 1,0 ч; 2,0 ч.

Закаленные образцы подвергали отжигу при температурах 600, 750, 850° С с временами отжига от 1,0 до 100 часов.

В заявленных температурно-временных интервалах закалки и отжига для каждого сплава получали образцы с высоким уровнем механических свойств. При отклонении от заявленных интервалов наблюдали либо уменьшение уровня механических свойств, либо отсутствие заявляемого технического результата.

Изготовленные описанным выше способом поковки шатуна подвергали дробеструйной обработке и механической обработке по посадочным поверхностям согласно чертежу шатуна 2108-1004045 известными методами. Масса механически обработанных шатунов равнялась 360±2,5 г, что на 46% ниже массы стального шатуна двигателя ВАЗ-2108.

Предлагаемый способ изготовления поковки шатуна позволяет получать шатуны ДВС, которые согласуются с уровнем механической нагруженности в бензиновых и дизельных двигателях различного назначения и степени форсирования. При этом достигается снижение массы шатунов бензиновых двигателей до 60% и дизельных - до 30%. Предлагаемый способ основан на применении высокопроизводительных деформационных технологий и может быть применен при массовом производстве шатунов ДВС.

Применение шатунов, изготовленных заявляемым способом, обеспечит:

- значительное уменьшение динамических нагрузок в кривошипно-шатунном механизме от массы шатуна, что, в свою очередь, позволяет уменьшить конструктивные размеры коленчатого вала и его массу, снизить нагрузки и потери в опорах коленчатого вала, повысить топливную экономичность, надежность и долговечность двигателя;

- уменьшение боковой силы, действующей на поршень, и, соответственно, снижение механических потерь в цилиндрово-поршневой группе; это приведет к повышению топливной экономичности и долговечности двигателя;

- снижение вибраций двигателя и повышение комфортабельности автомобиля;

- форсирование двигателя по частоте вращения, что повысит его мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЖАРОПРОЧНЫЙ ТИТАНОВЫЙ СПЛАВ ДЛЯ НЕГО | 2003 |

|

RU2244135C2 |

| ЛЕГКИЙ КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ КОМПОЗИЦИОННОГО ЖАРОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО ИНТЕРМЕТАЛЛИДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2437948C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| Способ изготовления лопаток газотурбинных двигателей из интерметаллидного сплава на основе орторомбического алюминида титана | 2022 |

|

RU2800270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА С ОРТО-ФАЗОЙ | 2022 |

|

RU2807232C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790704C1 |

| Способ изготовления лопаток газотурбинных двигателей из сплава на основе алюминида Ti2AlNb | 2022 |

|

RU2801383C1 |

Изобретение относится к машиностроению, более конкретно к двигателестроению, и может использоваться в поршневых двигателях внутреннего сгорания (ДВС). Представлены два варианта изготовления шатуна из титанового сплава ( ) фазового состава, дополнительно упрочненного интерметаллидной

) фазового состава, дополнительно упрочненного интерметаллидной  2-фазой на основе соединения Ti3Al, дисперсно распределенной в

2-фазой на основе соединения Ti3Al, дисперсно распределенной в  -фазе, при этом для бензиновых двигателей и для дизелей различается массовая доля интерметаллидной

-фазе, при этом для бензиновых двигателей и для дизелей различается массовая доля интерметаллидной  2-фазы в материале шатуна, а также содержание Al в сплаве. Также представлен способ изготовления шатуна. Технический результат заключается в снижении массы шатуна до 60% для бензиновых двигателей и до 30% для дизельных двигателей и получении поковки шатуна, максимально приближенной по форме и размерам к готовому шатуну. 3 с. и 5 з.п. ф-лы, 7 ил., 2 табл.

2-фазы в материале шатуна, а также содержание Al в сплаве. Также представлен способ изготовления шатуна. Технический результат заключается в снижении массы шатуна до 60% для бензиновых двигателей и до 30% для дизельных двигателей и получении поковки шатуна, максимально приближенной по форме и размерам к готовому шатуну. 3 с. и 5 з.п. ф-лы, 7 ил., 2 табл.

FiсечБД=Piсеч/kσ σ -1,

где FiсечБД - площадь поперечного сечения стержня шатуна бензинового двигателя в каждой i-й точке, расположенной на оси шатуна, мм2;

Piсеч - максимальное значение суммарной знакопеременной продольной нагрузки, действующей на шатун в каждой i-й точке, расположенной на его оси, Н;

σ -1 - предел усталостной прочности титанового сплава, не содержащего α 2-фазу, МПа;

kσ - переменный коэффициент, зависящий от содержания α 2-фазы в титановом сплаве.

FiсечДД=Piсеч/kEσ -1,

где FiсечДД - площадь поперечного сечения стержня шатуна дизельного двигателя в каждой i-й точке, расположенной на оси шатуна, мм2;

Рiсеч - максимальное значение суммарной знакопеременной продольной нагрузки, действующей на шатун в каждой i-й точке, расположенной на его оси, Н;

σ -1 - предел усталостной прочности титанового сплава, не содержащего α 2-фазу, МПа;

kE - переменный коэффициент, зависящий от содержания α 2-фазы в титановом сплаве.

| Способ изготовления шатуна | 1991 |

|

SU1812354A1 |

| ШАТУН | 1998 |

|

RU2159875C2 |

| DE 3248373 A1, 05.07.1984 | |||

| ГАЗИРОВАННЫЙ НАПИТОК "ВИТАН" (ВАРИАНТЫ) | 2002 |

|

RU2255613C2 |

Авторы

Даты

2004-07-10—Публикация

2003-03-28—Подача