Изобретение относится к мясоперерабатывающей промышленности, а именно к производству сырокопченых деликатесных изделий из говядины.

Известен способ производства полусухих, сырокопченых и сыровяленых мясопродуктов и продукты, изготовленные по этому способу (см. SU 663362 А, кл. А 22 С 11/00). Способ включает подбор и подготовку мясного сырья, введение в него поселочного рассола, содержащего хлорид натрия, нитрит натрия, сахар, йодинол или люголь, выдержку в посоле, копчение и сушку. Однако, несмотря на гарантии снижения патогенной микрофлоры в мясопродуктах за счет йодсодержащего компонента, у готовых изделий присутствует специфический лекарственный запах, а на разрезе видны обесцвеченные участки.

Также известен способ производства деликатесного продукта из ферментированного мяса и деликатесный продукт согласно этому способу (см. патент RU 2030884 С1, кл. А 23 L 1/31, 20.03.1995). В качестве мясного сырья используют говядину II сорта или говядину односортной жиловки. Посол мясного сырья осуществляют с добавлением ферментного препарата пепсина, после чего проводят формование, выдержку изделий и термообработку. Формование посоленного ферментированного мясного сырья осуществляют в свиную шкурку, предварительно выдержанную в течение 60-72 ч в посолочном рассоле, содержащем 2,5-3,0% соли поваренной пищевой и 0,10-0,12% ферментного препарата пепсина пищевого говяжьего или свиного к ее массе. При этом мясное сырье заворачивают в шкурку таким образом, что ее жиросодержащий слой оказывается на внешней стороне цилиндрического батона, который на конечном этапе термообработки подвергают копчению. Для активации действия пепсина процесс посола мяса и шкурки проводят при температуре 12 - 19oС и вместе с посолочными ингредиентами вносят смесь заквасочных культур двух молочнокислых штаммов Lactobacterium plantarum шт. 31 и шт. 32 и одного денитрифицирующего Micrococcus caslolyticus шт. 38 в сочетании 2:2:1 в концентрации 90 млн. клеток на 1 г мясного сырья.

Однако данный способ хотя и упрощает традиционную технологию, но и требует определенных затрат, высокой культуры производства, что не всегда может быть обеспечено на предприятиях.

Наиболее близким аналогом является способ производства цельномышечных сырокопченых мясопродуктов из говядины и говядина сырокопченая, полученная по этому способу (см. патент RU 2171064 С1, кл. А 23 L 1/31, 27.07.2001). Способ производства говядины сырокопченой предусматривает подготовку мясного сырья из говяжьих полутуш, посол и созревание мясного сырья с использованием сухой посолочной смеси и бактериального препарата с проведением циклического массирования в массажере, прессования, копчения и сушки. В этом способе посол проводят путем инъецирования посолочного рассола в мясное сырье, а сухую посолочную смесь используют после массирования и ею натирают мясное сырье. В состав посолочного рассола для инъецирования кроме бактериального препарата на основе молочнокислых микроорганизмов входит водно-спиртовой настой с содержанием этилового спирта от 35 до 45%, приготовленный на индивидуальных травах, настой базилика или зизифоры либо их композиции в количестве от 0,15 до 0,5% к массе мясного сырья.

Однако вышеуказанный способ не обеспечивает получение продуктов повышенного качества и длительных сроков годности. Кроме того, готовые продукты имеют специфический вкус и аромат "на любителя".

Задачей настоящего изобретения является оптимизация режимов созревания, массирования и копчения и повышение за счет этого качества изготавливаемого продукта и увеличение сроков годности.

Эта задача решается за счет того, что в способе производства говядины сырокопченой, предусматривающем подготовку мясного сырья из говяжьих полутуш, посол мясного сырья с использованием сухой посолочной смеси и бактериального препарата с проведением циклического массирования в массажере, прессования, копчения и сушки, согласно изобретению при подготовке мясного сырья выделяют тазобедренную часть говяжьих полутуш с рН 5,4-5,8 в виде кусков прямоугольной или овальной формы, посол и созревание мясного сырья осуществляют вначале путем обработки его в массажере сухой посолочной смесью, содержащей нитритную соль и вкусо-ароматическую добавку, с внесением в массажер бактериального препарата при непрерывным вращении барабана массажера в течение не более 5 мин и 10-12 его оборотах, после чего проводят циклическое массирование с соотношением времени вращения барабана массажера и времени его выстоя в каждом цикле (1-5):(40-90) при скорости вращения барабана массажера 2-5 об/мин, а затем мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 5,7 - 6,3 мас.% на 100 л посолочного рассола не более чем на 8 суток при температуре, не превышающей 8oС, причем посолочный рассол используют в количестве 45,0-55,0% на 100 кг мясного сырья, прессование мясного сырья осуществляют после его извлечения из посолочного рассола и подпетливания, а копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения воздуха и дымовоздушной смеси, причем после завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора, при этом активные фазы проводят при 24 - 32 oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения или с отклонением не более чем на ±10 %, причем количество пар активных и пассивных фаз принимают равным от 4 до 8, а отношение суммарного времени активных фаз копчения к суммарному времени пассивных фаз копчения составляет 0,6-0,95.

Таким образом получают конечный продукт - говядину сырокопченую, которая является вторым объектом изобретения.

Целесообразно использовать охлажденное или размороженное мясное сырье с температурой в его толще от 3 до 4oС, а циклическое массирование проводить с поддержанием температуры в толще мясного сырья и температуры в зоне расположения массажера, не превышающей 5oС, и продолжительностью каждого цикла, составляющей от 0,012 до 0,016 суммарного времени циклов.

В одном из воплощений способа говядину сырокопченую получают следующим образом. Процесс ведется, как это указано выше, а при приготовлении сухой посолочной смеси на 100 кг несоленого мясного сырья используют нитритную соль в количестве 3,8-4,2 кг, вкусо-ароматическую добавку, предпочтительно "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" (Австрия), в количестве 2,25-2,35 кг. В качестве бактериального препарата могут использовать стартовую культуру, предпочтительно "BACTOFERMтм F-SC-111", содержащий Lactobacillus curvatus Н J5 и Staphylococcus carnosus M III, в количестве 15,0-25,0 г.

Рекомендуется при массировании время вращения барабана массажера в каждом цикле принимать предпочтительно 1,0-2,5 мин, а время выстоя - 50-65 мин и коэффициент загрузки массажера 0,7-0,8.

Целесообразно после массирования мясное сырье помещать в посолочный рассол с полным покрытием его посолочным рассолом и прижатием его грузом.

Целесообразно прессование мясного сырья проводить при температуре от 8 до 12oС вначале в течение 45-49 ч при давлении от 0,5 до 0,6 МПа, а затем в течение 23-25 ч при давлении от 0,7 до 0,9 МПа.

В другом воплощении способа говядину сырокопченую получают следующим образом. Процесс ведется, как это указано выше, а подсушку в первой паре фаз проводят воздухом с температурой 34,5-35,5oС в течение 1,8-2,2 ч, а копчение - дымовоздушной смесью с температурой 31,0-32,5oС в течение 2,8-3,2 ч, во второй паре фаз - воздухом с температурой 29,0-31,0oС в течение 1,9-2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этой паре фаз. В последующих парах фаз температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 27,0-29,0oС, а время обработки ими в каждой паре фаз, кроме последней, устанавливают соответствующим времени обработки ими во второй паре фаз, а в последней указанное время принимают преимущественно равным 0,9-1,1 ч. При этом сушку проводят в камере сушки в течение 10-24 суток при температуре от 10 до 12oС, относительной влажности 70-75% и скорости движения воздуха 0,1-0,2 м/с.

Или в еще одном воплощении способа подачу воздуха и дымовоздушной смеси в термокамеру производят с обеспечением скорости дымовоздушной смеси при ее подаче в термокамеру 2,5-3,5 м/с и скорости прохождения дымовоздушной смеси в зоне расположения кусков говядины 0,4-0,55 м/с, а скорости воздуха - соответственно 4,4-5,5 м/с и до 0,8 м/с.

В одном из вариантов выполнения изобретения при производстве говядины сырокопченой используют компоненты в следующем соотношении на 100 кг несоленого мясного сырья, кг:

Тазобедренная часть говяжьих полутуш - 100

а также, г:

Нитритная соль - 695-705

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 225-235

Бактериальный препарат - стартовая культура "BACTOFERMтм F-SC-111" - 15-25

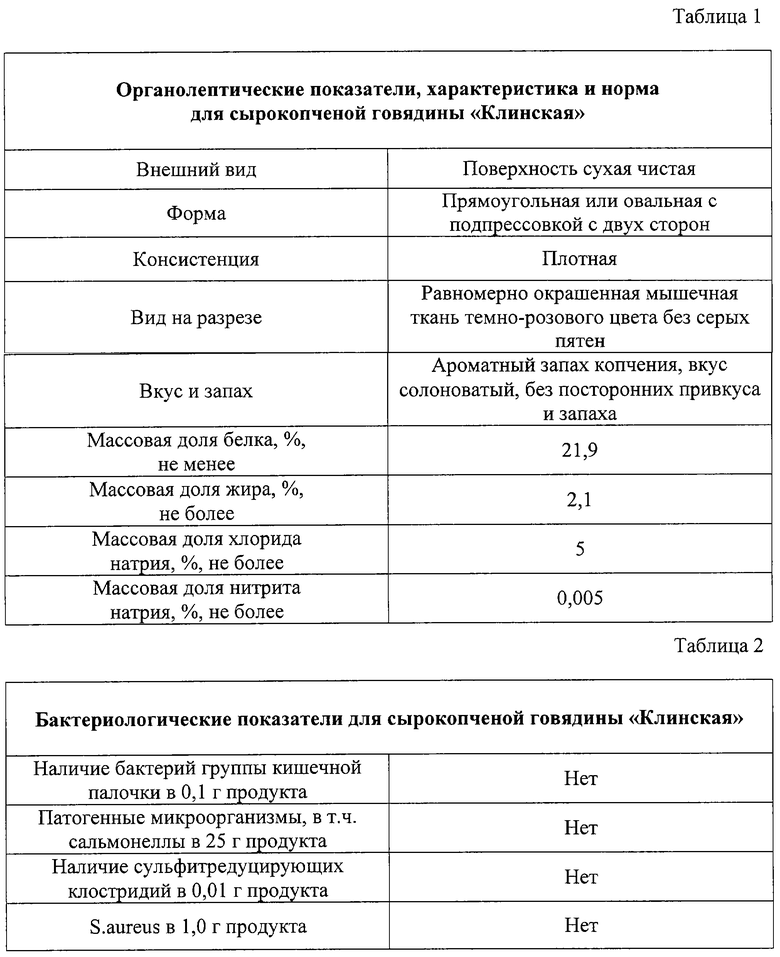

Говядину сырокопченую получают согласно вышеизложенному способу и по любому из его вариантов. Говядина сырокопченая представляет собой натуральный высококачественный продукт, полученный без растительных белковых добавок, с прекрасными структурно-реологическими показателями и традиционными вкусовой и цветовой гаммой (см. табл. 1 и 2).

Технический результат, обеспечиваемый изобретением как в части продукта, так и в части способа, состоит в повышении эффективности процессов посола и созревания в процессе циклического массирования в массажере, с внесением в него сухой посолочной смеси и последующего выдерживания в посолочном рассоле, оптимизации режимов посола и созревания, массирования и копчения и повышения тем самым сроков годности, качества изготовляемого продукта и улучшения его органолептических свойств. Оптимизация режима копчения осуществляется за счет многократной пооочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения потока рабочего агента с учетом массы обрабатываемых кусков мясного сырья и состояния поверхностного слоя.

Готовая продукция имеет выраженные вкус и запах, натуральный яркий цвет, упругую монолитную консистенцию, стабильный выход продукта (70-71%), гарантированное санитарное состояние.

Осуществление предлагаемого способа показано на примерах, которые, однако, не охватывают, а тем более не ограничивают весь объем притязаний данного изобретения.

Пример 1.

Для производства говядины сырокопченой в качестве исходного мясного сырья используют охлажденную говядину. Выделяют мясное сырье в виде тазобедренной части говяжьих полутуш с pH, равным 5,8, в кусках прямоугольной или овальной формы. Параллельно подготавливают сухую посолочную смесь, состоящую из нитритной соли и вкусо-ароматической добавки.

Для изготовления говядины сырокопченой используют компоненты в следующем соотношении, кг на 100 кг несоленого мясного сырья:

Тазобедренная часть говяжьих полутуш - 100

а также, г:

Нитритная соль - 7000

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300

Бактериальный препарат - стартовая культура "BACTOFERMтм F-SC-111" - 20

Посол кусков говядины осуществляют путем обработки их в массажере вышеуказанной сухой посолочной смесью с внесением в массажер бактериального препарата - стартовой культуры, предпочтительно "BACTOFERMтм F-SC-111", содержащий Lactobacillus curvatus H J5 и Staphylococcus carnosus M lll, в количестве 20,0 г, при непрерывном вращении барабана массажера за 12 его оборотов в течение не более 5 мин. После этого проводят циклическое массирование мясного сырья с вращением барабана массажера в течение 2 мин и выстоя в течение 60 мин в каждом цикле, при скорости вращения барабана массажера 3 об/мин и при общем времени массирования 75 ч. После окончания массирования мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 6,0 мас.% на 100 л посолочного ратсвора, более чем на 8 суток при температуре, не превышающей 8oС. Посолочный раствор используют в количестве, составляющем 50% на 100 кг несоленого мясного сырья. Прессование мясного сырья осуществляют после его извлечения из посолочного рассола и подпетливания. Поверхность подсушивают и затем проводят копчение путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения. Причем после завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора. При этом активные фазы проводят при 32oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения. Количество пар активных и пассивных фаз принимают равным 8, а соотношение суммарного времени активных фаз копчения составляет 0,8. После копчения говядину сушат до заданной влажности. Таким образом получают готовый продукт - говядину сырокопченую "Клинскую", которая является вторым объектом изобретения (органолептические и бактериологические характеристики готового продукта представлены в таблице 1).

Пример 2.

Для производства говядины сырокопченой в качестве исходного мясного сырья используют размороженную говядину с температурой в толще мясного сырья от 3 до 4oС. Выделяют мясное сырье в виде тазобедренной части говяжьих полутуш с pH 5,6 в кусках прямоугольной или овальной формы. Параллельно подготавливают сухую посолочную смесь, состоящую из нитритной соли и вкусо-ароматической добавки.

Для изготовления говядины сырокопченой на 100 кг несоленого мясного сырья используют, кг:

Тазобедренную часть говяжьих полутуш - 100

а также, г:

Нитритная соль - 7000

Вкусо-ароматическая добавка "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2300

Бактериальный препарат - стартовую культуру "BACTOFERMтм F-SC-111" - 20

Посол кусков говядины осуществляют путем обработки их в массажере вышеуказанной сухой посолочной смесью с внесением в массажер бактериального препарата - стартовой культуры, предпочтительно "BACTOFERMтм F-SC-111", содержащий Lactobacillus curvatus H J5 и Staphylococcus carnosus M lll, в количестве 20,0 г, при непрерывном вращении барабана массажера за 10 его оборотов в течение не более 5 мин. После этого проводят циклическое массирование мясного сырья с вращением барабана массажера в течение 1 мин и выстоя в течение 59 мин при скорости вращения барабана массажера 5 об/мин и при общем времени массирования 72 ч. Кроме того, циклическое массирование проводят с поддержанием температуры в толще мясного сырья и температуры в зоне расположения массажера, не превышающей 5oС, и продолжительностью каждого цикла, составляющей 0,0139 от суммарного времени циклов. При массировании коэффициент загрузки массажера 0,7. После окончания массирования мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 5,7 мас.% не более чем на 8 суток при температуре, не превышающей 8oС, с полным покрытием его посолочным рассолом и прижатием его грузом. После извлечения говядины из посолочного рассола и подпетливания проводят прессование мясного сырья при температуре 12oС вначале в течение 45 ч при давлении 0,6 МПа, а затем в течение 25 ч при давлении 0,9 МПа. Далее поверхность продукта подсушивают и проводят копчение путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения. Причем после завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора. При этом активные фазы проводят при температуре 24oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения. Количество пар активных и пассивных фаз принимают равным 4, а соотношение суммарного времени активных фаз копчения и суммарного времени пассивных времени пассивных фаз копчения составляет 0,6.

Подсушку в первой паре фаз проводят воздухом с температурой 35oС в течение 1,8 ч, а копчение - дымовоздушной смесью с температурой 32oС в течение 2,8 ч, во второй паре фаз с температурой 30oС в течение 2,1 ч, а дымовоздушной смесью - с температурой и в течение времени, равными температуре и времени обработки воздухом в этой паре фаз. В последующих парах фаз температуру воздуха и температуру дымовоздушной смеси принимают равными между собой и составляющими 28oС, а время обработки ими в каждой паре фаз, кроме последней, устанавливают соответствующим временем обработки ими во второй паре фаз, а в последней указанное время принимают преимущественно равным 1,0 ч. Подачу воздуха и дымовоздушной смеси в термокамеру производят с обеспечением скорости потока дымовоздушной смеси при ее подаче в термокамеру 3,0 м/сек и скорости прохождения этого потока в зоне расположения кусков 0,5 м/сек, а скорости потока воздуха - соответственно 5,0 м/сек и 0,8 м/сек. После копчения говядину сушат до заданной влажности в камере сушки в течение 20 суток при температуре 10oС, относительной влажности 75% и скорости движения воздуха 0,2 м/сек. Таким образом получают готовый продукт - говядину сырокопченую "Клинскую", которая является вторым объектом изобретения (органолептические и бактериологические характеристики готового продукта представлены в таблице 1).

Изобретение относится к мясоперерабатывающей промышленности, а именно к производству сырокопченых деликатесных изделий из говядины. Способ предусматривает, что при подготовке мясного сырья выделяют тазобедренную часть говяжьих полутуш с рН 5,4 - 5,8 в виде кусков прямоугольной или овальной формы. Посол и созревание мясного сырья осуществляют вначале путем обработки его в массажере сухой посолочной смесью, содержащей нитритную соль и вкусо-ароматическую добавку, с внесением в массажер бактериального препарата при непрерывном вращении барабана массажера в течение не более 5 мин и 10-12 его оборотах. После чего проводят циклическое массирование с соотношением времени вращения барабана массажера и времени его выстоя в каждом цикле (1-5): (40-90) при скорости вращения барабана массажера 2-5 об/мин. Затем мясное сырье выгружают из массажера и размещают его в посолочном рассоле с содержанием нитритной соли 5,7 - 6,3 мас.% на 100 л посолочного рассола не более чем на 8 суток при температуре, не превышающей 8oС. Причем посолочный рассол используют в количестве 45,0-55,0% на 100 кг мясного сырья. Далее прессование мясного сырья осуществляют после его извлечения из посолочного рассола и подпетливания. Копчение проводят путем многократной поочередной принудительной подачи в термокамеру воздуха, обеспечивающего пассивную фазу копчения - подсушку, и дымовоздушной смеси, обеспечивающей активную фазу копчения с регулированием температуры, относительной влажности и скорости движения воздуха и дымовоздушной смеси. Причем после завершения каждой активной фазы отработанную дымовоздушную смесь удаляют из термокамеры, а в каждой последующей активной фазе используют свежую дымовоздушную смесь из дымогенератора. При этом активные фазы проводят при 24-32oС и концентрации дыма в дымовоздушной смеси, одинаковой во всех активных фазах копчения или с отклонением не более чем на ±10%. Количество пар активных и пассивных фаз принимают равным от 4 до 8. Отношение суммарного времени активных фаз копчения к суммарному времени пассивных фаз копчения составляет 0,6 - 0,95. Таким образом, получают конечный продукт - говядину сырокопченую. Изобретение обеспечивает повышение эффективности процессов посола и созревания в процессе циклического массирования в массажере, оптимизацию режимов посола и созревания, массирования и копчения. Тем самым увеличиваются сроки годности, повышается качество изготавливаемого продукта и улучшаются его органолептические свойства. 2 с. и 8 з.п.ф-лы, 2 табл.

Тазобедренную часть говяжьих полутуш - 100

а также, г:

Нитритную соль - 6950-7050

Вкусоароматическую добавку "АЛЬРОЗА СПЕЦИАЛЬ ЭКСТРА" фирмы "Almi" - 2250-2350

Бактериальный препарат - стартовую культуру "BACTOFERMTM F-SC-111 - 15-25

10. Говядина сырокопченая, отличающаяся тем, что она получена по способу согласно любому из пп.1-9.

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЬНОМЫШЕЧНЫХ СЫРОКОПЧЕНЫХ МЯСОПРОДУКТОВ | 2000 |

|

RU2171064C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕЛИКАТЕСНОГО ПРОДУКТА ИЗ ФЕРМЕНТИРОВАННОГО МЯСА | 1990 |

|

RU2030884C1 |

| Технологический сборник рецептур колбасных изделий и копченостей | |||

| - Ростов-на-Дону: изд | |||

| центр "Март", 2001, с.632-642 | |||

| ПОЗНЯКОВСКИЙ В.М | |||

| Экспертиза мяса и мясопродуктов | |||

| Серия: Экспертиза пищевых продуктов и продовольственного сырья | |||

| Новосибирск: изд-во Новосиб | |||

| ун-та, 2001, с.309-328. | |||

Даты

2003-06-10—Публикация

2002-06-13—Подача