Изобретение относится к литейному производству, в частности к разработке составов жаропрочной стали.

Техническая задача изобретения - повышение предела текучести жаропрочной стали при высоких температурах.

Наиболее близким аналогом является жаропрочная сталь, известная из патента России RU 2139951 от 24.11.98. Известная сталь содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,2-0,45

Кремний - До 1,5

Марганец - 2,0-4,0

Хром - 23,0-26,0

Никель - 9,0-11,0

Медь - 0,7-1,0

Ниобий - 0,6-1,0

Железо - Остальное

При этом содержание в ней серы и фосфора не превышает 0,03 мас.% каждого.

Известную сталь используют, например, для изготовления деталей печей с рабочей температурой до 1000oС в воздушной атмосфере, а при 950oС в цементационных печах с углеродсодержащей атмосферой, однако при высоких температурах (800-1000oС) происходит рост зерна, что связано со значительным содержанием марганца, сопровождаемый повышением эффективной концентрации на границах зерен вредных примесей (прежде всего серы и фосфора), приводящей к снижению механических свойств. Кроме того, марганец может инициировать образование σ-фазы, которая значительно снижает предел текучести стали и приводит к возникновению микротрещин.

Карбиды ниобия (NbC), нитриды ниобия (NbN), а также карбонитриды (Nb(N, C)) в аустенитных сталях расположены в виде скоплений, строчек в приграничных объемах. Такое неоднородное распределение соединений ниобия при повышении температуры приводит к появлению разнозернистости в структуре стали и, как следствие, к неравномерному распределению нагрузки, что влечет за собой интенсивное развитие микротрещин в междендритном пространстве.

Технической задачей изобретения является создание жаропрочной стали с повышенным пределом текучести при высоких температурах для изготовления деталей и приспособлений термических агрегатов, испытывающих в процессе работы длительное воздействие сложного спектра нагрузок в условиях циклических теплосмен.

Эта цель достигается тем, что жаропрочная сталь, содержащая углерод, кремний, марганец, никель, хром, ниобий и железо, содержит дополнительно ванадий при следующем соотношении компонентов, мас.%:

Углерод - 0,2-0,45

Кремний - До 1,5

Марганец - До 0,8

Хром - 23-26

Никель - 11-13

Ниобий - 0,4-0,8

Ванадий - 0,25-0,45

Сера - До 0,03

Фосфор - До 0,03

Железо - Остальное

при условии выполнения соотношения 1,6<ниобий/ванадий<3,2.

Повышение предела текучести при высоких температурах достигается за счет снижения содержания марганца, повышения содержания никеля и введения в состав стали ванадия. Повышение содержания никеля способствует стабилизации аустенита и релаксации напряжений за счет повышения энергии дефектов упаковки, что влечет за собой увеличение сопротивляемости растрескиванию при различных видах нагружений. По этим причинам сталь содержит не менее 11% никеля. Однако высокая стоимость никеля ограничивает верхний предел его содержания до 13%. Введение ванадия в количестве 0,25-0,4 мас.% в состав стали позволяет добиться измельчения зерна и равномерного распределения соединений ванадия и ниобия (карбидов, нитридов, карбонитридов) в приграничных объемах зерен. Кроме того, ванадий обеспечивает резкое усиление процессов дисперсионного твердения в γ-твердом растворе, а ниобий тормозит диффузионный обмен при высоких (>800oС) температурах, затрудняя коагуляцию дисперсных фаз и вызывая тем самым повышение предела текучести. Поэтому при введении ванадия должно соблюдаться соотношение 1,6<ниобий/ванадий<3,2. При уменьшении соотношения менее 1,6 интенсифицируются процессы дисперсионного твердения, что приводит к коагуляции соединений ванадия и разупрочнению сплава. Повышение содержания более 3,2 не приводит к дальнейшему увеличению предела текучести жаропрочной стали при высоких температурах.

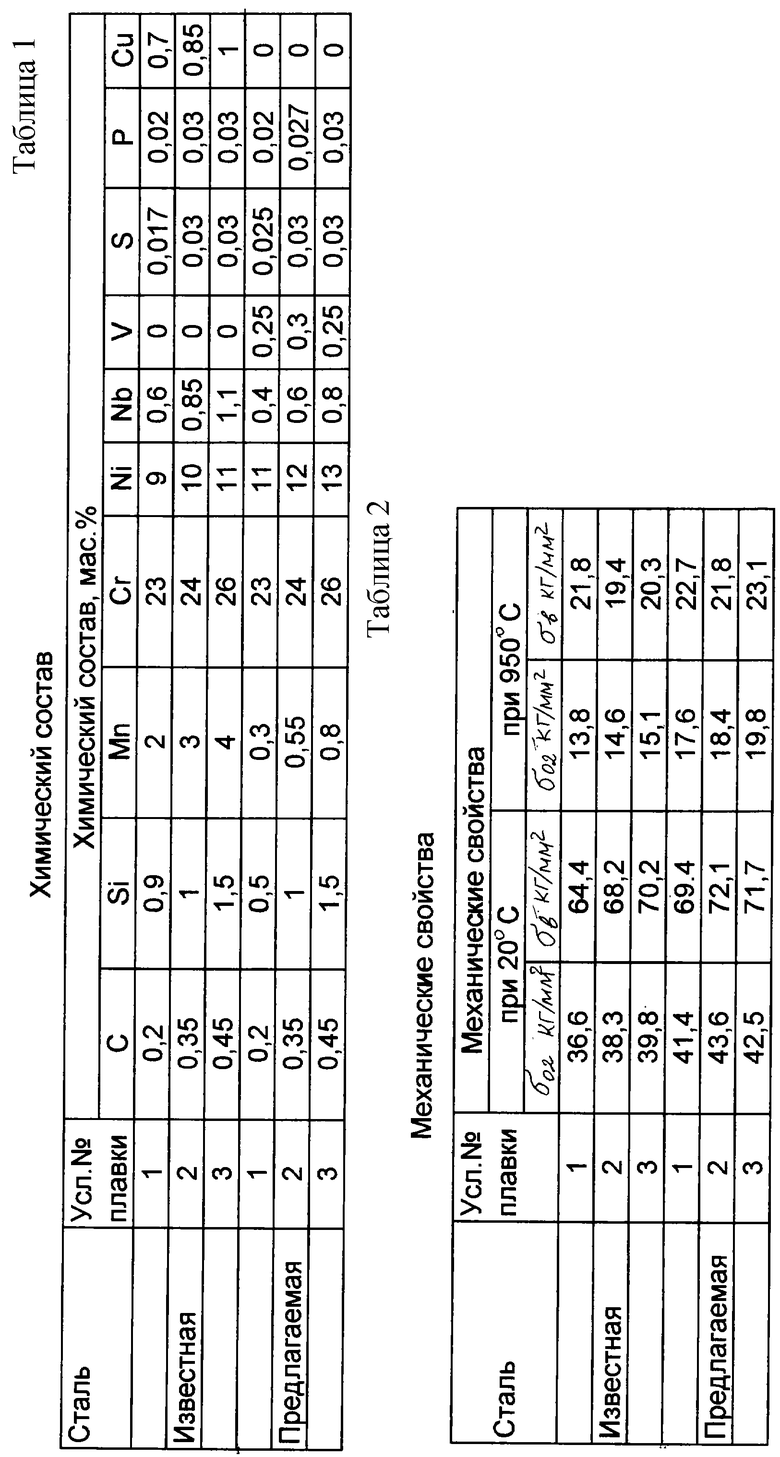

Результаты испытаний предложенной и известной сталей приведены в табл. 1-2.

Сравнительный анализ признаков, отличающих данное предложение от известных в этой области технических решений, показал, что в данном сочетании проявляется новое свойство - повышение предела текучести при высоких (>800oС) температурах.

Литература

Патент России RU 2139951 от 24.11.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ НЕМАГНИТНЫЙ ЧУГУН | 2001 |

|

RU2205887C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2205886C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341580C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1998 |

|

RU2139951C1 |

| АНТИФРИКЦИОННЫЙ НЕМАГНИТНЫЙ ЧУГУН | 1999 |

|

RU2156827C1 |

| СТАЛЬ ДЛЯ ВАЛКОВ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2339728C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2393260C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

Изобретение относится к металлургии, в частности к разработке литейной жаропрочной стали, используемой, например, для изготовления деталей термических агрегатов. Предложена жаропрочная сталь, содержащая компоненты в следующем соотношении, мас.%: углерод - 0,2-0,45; кремний - до 1,5; марганец - до 0,8; хром - 23-26; никель - 11-13; ниобий - 0,4-0,8; ванадий - 0,25-0,45; сера - до 0,03; фосфор - до 0,03; железо - остальное, при условии выполнения соотношения 1,6<ниобий/ванадий<3,2. Техническим результатом изобретения является повышение предела текучести при высоких температурах. 2 табл.

Жаропрочная сталь, содержащая углерод, кремний, марганец, никель, хром, ниобий, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ванадий при следующем соотношении компонентов, мас.%:

Углерод - 0,2-0,45

Кремний - до 1,5

Марганец - до 0,8

Хром - 23-26

Никель - 11-13

Ниобий - 0,4-0,8

Ванадий - 0,25-0,45

Сера - До 0,03

Фосфор - До 0,03

Железо - Остальное

при условии выполнения соотношения 1,6<ниобий/ванадий<3,2.

| ЖАРОПРОЧНАЯ СТАЛЬ | 1998 |

|

RU2139951C1 |

| Сталь | 1973 |

|

SU448249A1 |

| Жаростойкая литая сталь | 1988 |

|

SU1498815A1 |

| US 5489416, 06.02.1996. | |||

Авторы

Даты

2003-06-10—Публикация

2001-04-23—Подача