Изобретение относится к литейному производству, в частности к разработке составов жаропрочной стали.

Техническая задача изобретения - повышение прочностных свойств при высоких температурах.

Наиболее близким аналогом является нержавеющая жаропрочная аустенитная сталь, известная из патента Франции FR 2281994 AI от 12.03.76.

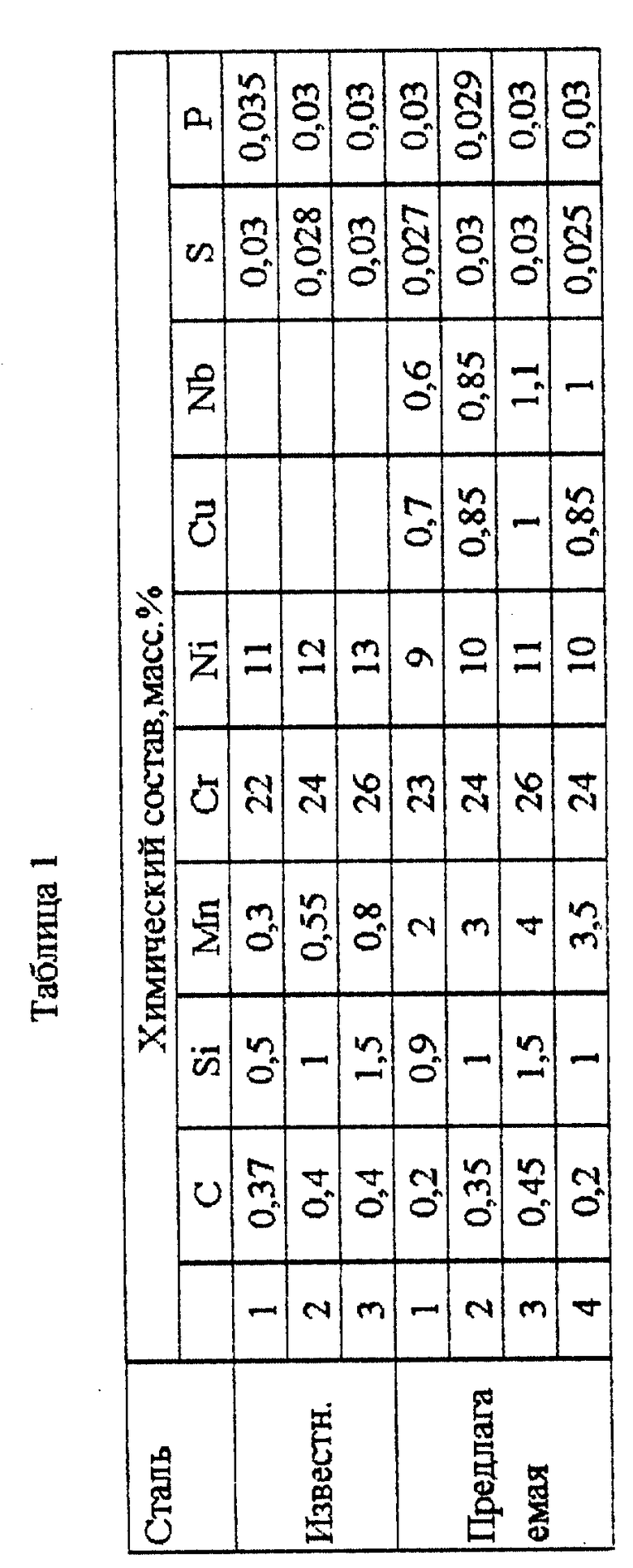

Известная сталь содержит компоненты в следующем соотношении, мас.%:

Углерод - 0,2 - 0,5

Кремний - до 2,0

Марганец - 0,01 - 3,0

Хром - 18 - 35, предпочтительно 23 - 26

Никель - 0,01 - 15, предпочтительно 2 - 10

Азот - 0.3 - 1,0

Ниобий или ванадий - до 2,0

Сера - до 0,4

Фосфор - до 0,1

Железо - остальное

Известную сталь используют, например для изготовления деталей клапанов дизельных и бензиновых двигателей, работающих при температурах до 870oC, однако при нагреве до температур 900-1100oC происходит значительное разупрочнение стали вследствие распада карбидов хрома, обладающих невысокой термической стойкостью. Следствием этого являются возникновение движения незакрепленных дислокаций, что вызывает рост скорости ползучести и суммарную деформацию, приводящую к разрушению материала. Кроме того, известная сталь не является структурно стабильной в процессе работы в условиях циклических теплосмен. При нагреве карбиды хрома растворяются в аустенитной матрице, а при охлаждении происходит их вторичное выделение. Этот процесс сопровождается появлением фазовых напряжений, ускоряющих разрушение материала.

Технической задачей изобретения является создание жаропрочной аустенитной стали повышенной прочности для работы при высоких температурах в условиях одновременного воздействия циклических теплосмен и значительных контактных нагрузок.

Эта цель достигается тем, что жаропрочная аустенитная сталь, содержащая углерод, кремний, маргенец, никель, хром, ниобий и железо содержит дополнительно медь при следующем соотношении компонентов, мас.%:

Углерод - 0,2 - 0,45

Кремний - до 1,5

Марганец - 2 - 4

Хром - 23 - 26

Никель - 9 - 11

Медь - 0,7 - 1,0

Ниобий - 0,6 - 1,1

при этом содержание в ней серы и фосфора не превышает 0,03 мас.% каждого.

Повышение прочностных свойств достигается за счет введения в состав стали меди и повышения содержания марганца. Введение меди и повышение содержания марганца до 2-4% позволяет стабилизировать и упрочнить аустенит, что повышает прочностные свойства стали как при низких, так и при высоких температурах.

Сравнительный анализ признаков, отличающих данное предложение от известных в данной области технических решений, показал, что в данном сочетании проявляется новое свойство - повышение прочностных свойств при высоких температурах.

Ниже приведен пример осуществления процесса получения жаропрочной стали.

Предложенную сталь выплавляли в индукционной тигельной печи емкостью 1 т с кислой футеровкой. В качестве шихтовых компонентов использовались гостированные ферросплавы, материалы. В печь загружали стальной лом, феррохром и никель. После расплавления и снятия шлака в расплав присаживались феррониобий и медь. Перед выпуском металла в печь вводился ферромарганец. Температура выдачи металла из печи 1540 - 1560oC. Образцы для механических испытаний заливались в песчано-глинистые формы при температуре 1430 - 1470oC.

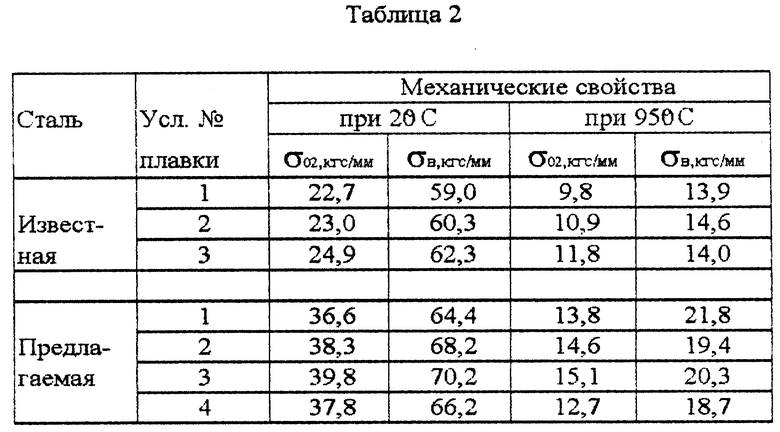

Химический состав предложенной и известной стали и их механических свойств приведены в таблицах 1 и 2 соответственно. По данным таблицы 2 следует, что сталь предложенного состава благодаря дополнительному вводу меди и повышению содержания Mn обеспечивает повышение прочностных свойств при высоких температурах.

Литература

ГОСТ 977-88. Отливки стальные.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2393260C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2445398C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2205888C2 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

Изобретение относится к литейному производству, в частности к разработке составов жаропрочной стали. Предложена жаропрочная аустенитная сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,2 - 0,45, кремний - до 1,5, марганец 2 - 4, хром 23 - 26, никель 9 - 11, медь 0,7 - 1,0, ниобий 0,6 - 1,1, железо - остальное. Содержание в стали серы и фосфора не превышает 0,03 мас.% каждого. Техническим результатом изобретения является повышение прочности для работы при высоких температурах в условиях одновременного воздействия циклических теплосмен и значительных контактных нагрузок. 1 з.п.ф-лы, 2 табл.

Углерод - 0,2 - 0,45

Кремний - До 1,5

Марганец - 2 - 4

Хром - 23 - 26

Никель - 9 - 11

Медь - 0,7 - 1,0

Ниобий - 0,6 - 1,1

Железо - Остальное

2. Сталь по п.1, отличающаяся тем, что содержание в ней серы и фосфора не превышает 0,03 мас.% каждого.

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2003 |

|

RU2281994C2 |

| СТАЛЬ | 1991 |

|

RU2022051C1 |

| Комнатная печь | 1925 |

|

SU977A1 |

| - М.: Издательство стандартов, 1998, с.12 - 13, сталь 40Х24Н12СЛ | |||

| СТАЛЬ | 1994 |

|

RU2048589C1 |

| СТАЛЬ | 1994 |

|

RU2048590C1 |

| Жаростойкая аустенитная литая сталь | 1989 |

|

SU1622419A1 |

| Жаростойкая литейная сталь | 1987 |

|

SU1421802A1 |

| US 3900316 A, 19.08.75 | |||

| US 5242655 A, 07.09.93 | |||

| DE 3405078 A1, 23.08.84 | |||

| Состав для изготовления алмазных кругов | 1975 |

|

SU573335A1 |

| Клиновой захват | 1973 |

|

SU457658A1 |

Авторы

Даты

1999-10-20—Публикация

1998-11-24—Подача