Изобретение относится к литейному производству, в частности к разработке составов антифрикционных чугунов.

Техническая задача изобретения - повышение прочности и износостойкости литья.

Наиболее близким аналогом является антифрикционный чугун марки АЧВ 1 (ГОСТ 1585-85).

Чугун содержит компоненты в следующем соотношении, мас.%:

Углерод - 2,8-3,5

Кремний - 1,8-2,7

Марганец - 0,6-1,2

Медь - До 0,7

Магний - 0,03-0,08

Фосфор - До 0,2

Сера - До 0,03

Железо - Остальное

Известный чугун может быть применен в дизелестроении, судостроении, электромашиностроении и других отраслях промышленности для деталей, работающих в узлах трения со смазкой.

Высокое содержание марганца в известном чугуне провоцирует образование сложных карбидов типа (Fe, Mn, С), имеющих неправильную остроугольную форму и оказывающих надрезывающее действие на матрицу сплава, снижая тем самым прочностные характеристики чугуна. Сама металлическая основа данного чугуна в литом состоянии имеет двухфазное строение (перлит + феррит до 55%), что влечет за собой снижение механических свойств, прежде всего прочности, и эксплутационных - износостойкости. Это приводит к преждевременному выходу из строя изделий из данного чугуна в процессе эксплуатации в узлах трения вследствие ускоренного износа трущихся поверхностей.

Технической задачей изобретения является создание антифрикционного чугуна с повышенными характеристиками прочности и износостойкости.

Эта цель достигается тем, что антифрикционный чугун, содержащий углерод, кремний, марганец, медь, магний, фосфор, серу и железо, содержит дополнительно ванадий при следующем соотношении компонентов, мас.%:

Углерод - 3,0-3,5

Кремний - 2,2-3,2

Марганец - 0,9-1,2

Медь - 0,9-1,2

Магний - 0,03-0,08

Ванадий - 0,2-0,4

Фосфор - До 0,2

Сера - До 0,03

Железо - Остальное

Повышение прочности и износостойкости достигается за счет введения ванадия, повышения содержания меди и корректировки общего состава.

Ванадий характеризуется отсутствием р-электронов и наличием незаполненных d-орбиталей ядра атома, следствием чего является понижение термодинамической активности углерода при вводе ванадия в расплав. Кроме того, ванадий имеет значение энергии взаимодействия с углеродом большее, чем у марганца. Это приводит к процессу образования высокодисперсных карбидов ванадия (VC), имеющих округлую форму, которые, упрочняя металлическую основу чугуна, не вызывают появления напряжений.

Содержание меди в предлагаемом чугуне в количестве 0,9-1,2 мас.% принято из условия получения однородной перлитной структуры сплава. При содержании меди менее 0,9 мас.% в структуре чугуна наблюдается присутствие феррита в количестве до 10%, что снижает механические и эксплутационные свойства материала. Увеличение концентрации меди свыше 1,2 мас.% не приводит к увеличению прочности и износостойкости чугуна.

Сравнительный анализ признаков, отличающих данное предложение от известных в данной области технических решений, показал, что в данном сочетании проявляются новые свойства - повышение прочности и износостойкости.

Ниже приведен пример осуществления процесса получения антифрикционного чугуна.

Предложенный чугун выплавляли в индукционной тигельной печи емкостью одна тонна с кислой футеровкой. В качестве шихтовых компонентов использовались гостированные ферросплавы и материалы. В печь загружали стальной лом, чугун чушковый, ферросилиций, медь. После расплавления шихты и снятия шлака перед выпуском металла в печь вводили ферромарганец и феррованадий. Температура выдачи расплава из печи 1450-1500oС.

Модифицирование проводили в ковше лигатурой ФСМг-5.

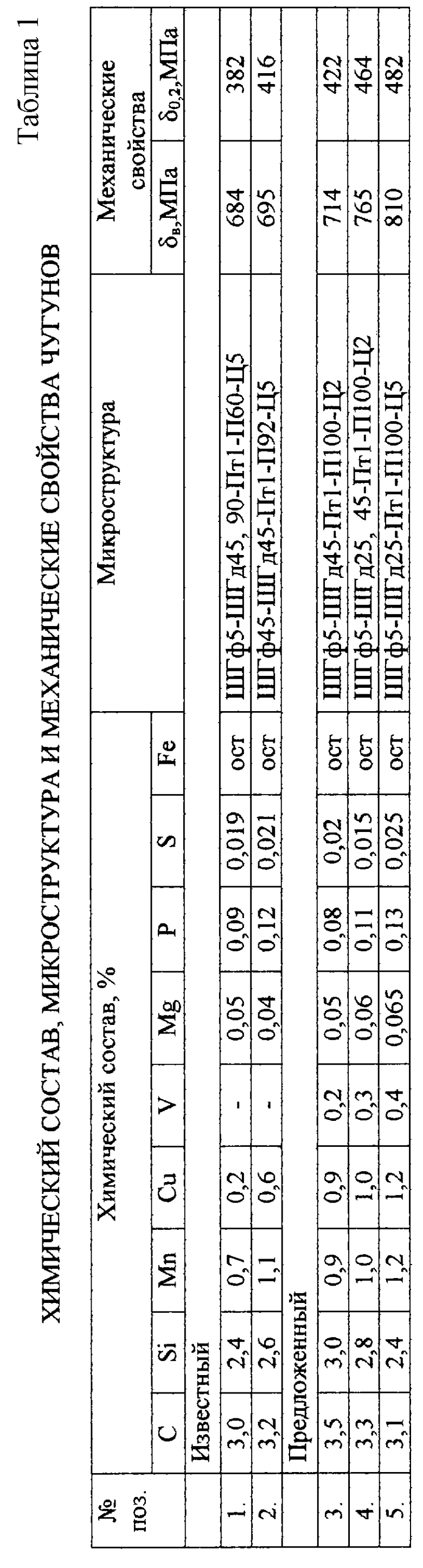

Химический состав, микроструктура и механические свойства известного и предложенного чугунов приведены в табл. 1.

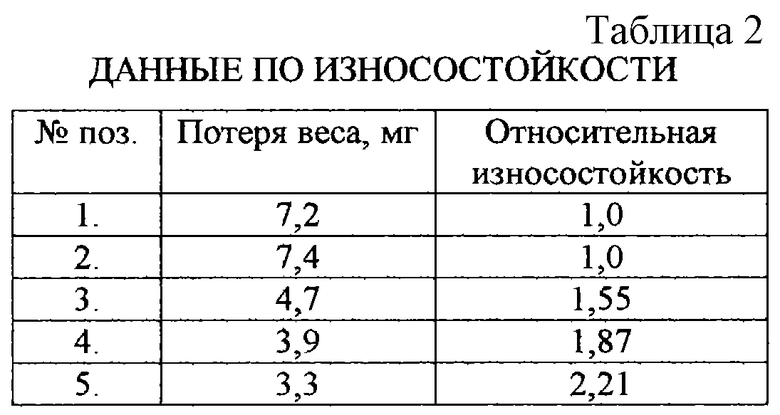

Данные испытаний по износостойкости в табл. 2.

Анализ полученных результатов показывает, что прочность и износостойкость предложенного чугуна выше. Таким образом, введение ванадия и увеличение содержания меди повышает механические и эксплутационные свойства чугунов данного класса.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ НЕМАГНИТНЫЙ ЧУГУН | 2001 |

|

RU2205887C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2205888C2 |

| АНТИФРИКЦИОННЫЙ НЕМАГНИТНЫЙ ЧУГУН | 1999 |

|

RU2156827C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341580C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 1997 |

|

RU2119547C1 |

Изобретение относится к литейному производству, в частности к разработке составов антифрикционных чугунов. Предложен антифрикционный чугун, содержащий углерод, кремний, марганец, медь, магний, серу, фосфор и железо, который дополнительно содержит ванадий, при следующем соотношении компонентов, мас.%: углерод 3,0-3,5; кремний 2,2-3,2; марганец 0,9-1,2; медь 0,9-1,2; магний 0,03-0,08; ванадий 0,2-0,4; сера до 0,03; фосфор до 0,2; железо остальное. Изобретение направлено на создание антифрикционного чугуна с повышенными характеристиками прочности и износостойкости. 2 табл.

Антифрикционный чугун, содержащий углерод, кремний, марганец, медь, магний, фосфор, серу и железо, отличающийся тем, что содержит дополнительно ванадий, при следующем соотношении компонентов, мас.%:

Углерод - 3,0-3,5

Кремний - 2,2-3,2

Марганец - 0,9-1,2

Медь - 0,9-1,2

Магний - 0,03-0,08

Фосфор - До 0,2

Сера - До 0,03

Ванадий - 0,2-0,4

Железо - Остальноео

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | |||

| Справочник/Под ред | |||

| А.Д.Шермана и др | |||

| - М.: Металлургия, 1991, с | |||

| Передвижной дровокольный станок | 1913 |

|

SU522A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 1997 |

|

RU2119547C1 |

| Антифрикционный чугун | 1984 |

|

SU1285045A1 |

| US 4450019, 22.05.1984 | |||

| DE 1213621, 31.03.1966. | |||

Авторы

Даты

2003-06-10—Публикация

2001-07-26—Подача