Изобретение относится к литейному производству, в частности к разработке составов антифрикционных немагнитных чугунов.

Техническая задача изобретения - повышение обрабатываемости отливок, износостойкости и эксплуатационных свойств литья.

Наиболее близким аналогом является немагнитный чугун, известный из авторского свидетельства СССР N 406942, кл. C 22 C 37/00, 26.07.71. Чугун содержит компоненты в следующем соотношении, мас.%:

Углерод - 3,0 - 3,8

Кремний - 2,0 - 2,5

Марганец - 8,0 - 11,0

Никель - 0,8 - 1,5

Медь - 2,5 - 3,5

Алюминий - 0,8 - 1,2

Железо - Остальное

Известный чугун может быть применен в дизелестроении, судостроении, электромашиностроении и других отраслях промышленности для деталей, работающих в условиях трения скольжения со смазкой.

Данный чугун является однородным по структуре. Крупные, неравномерно распределенные карбиды остроугольной формы в сочетании с крупным пластинчатым графитом, являясь концентраторами напряжений, существенно снижают эксплуатационные свойства материала и сокращают срок службы изделий, вызывая ускорение и неравномерность износа трудящихся поверхностей. Кроме того, такая неблагоприятная структура приводит к преждевременному износу режущего инструмента при механической обработке материала.

Технической задачей изобретения является создание антифрикционного немагнитного чугуна с лучшей обрабатываемостью и износостостойкостью.

Эта цель достигается тем, что антифрикционный чугун, содержащий углерод, кремний, марганец, никель, медь и железо содержит дополнительно ванадий при следующем соотношении компонентов, мас.%:

Углерод - 3,3 - 3,7

Кремний - 2,6 - 3,0

Марганец - 8,0 - 11,0

Никель - 2,0 - 4,0

Медь - 3,5 - 5,5

Ванадий - 0,2 - 0,4

Железо - Остальное

при этом содержание серы и фосфора в нем не превышает, мас.%

Сера - 0,1

Фосфор - 0,3

Повышение свойств обрабатываемости и износостойкости достигается за счет введения ванадия и корректировки общего состава.

Ванадий является элементом периодической системы Д.И. Менделеева, характеризуется отсутствием p-электронов и наличием незаполненных d-орбиталей ядра атома, следствием чего является понижение термодинамической активности углерода при вводе ванадия в расплав чугуна. Кроме того, ванадий имеет значение энергии взаимодействия с углеродом большее, чем у марганца. Это приводит к процессу образования дисперсных карбидов ванадия (VC), что препятствует обеднению твердого раствора марганцем и способствует стабилизации аустенита. В итоге в структуре имеются более мелкие и равномерно распределенные карбиды и, как следствие, более мелкие и аналогично расположенные включения графита.

Сравнительный анализ признаков, отличающих данное предложение от известных в данной области технических решений, показал, что в данном сочетании проявляются новые свойства - повышение обрабатываемости и износостойкости.

Ниже приведен пример осуществления процесса получения антифрикционного немагнитного чугуна.

Предложенный чугун выплавляли в индукционной тигельной печи емкостью одна тонна с кислой футеровкой. В качестве шихтовых компонентов использовались гостированные ферросплавы и материалы. В печь загружали никель, карбюризатор (если он был необходим), стальной лом, чугун чушковый, ферросилиций, медь. После расплавления шихты и снятия шлака, перед выпуском металла, в печь вводили ферромарганец и феррованадий. Температура выдачи расплава из печи 1450 - 1500oC.

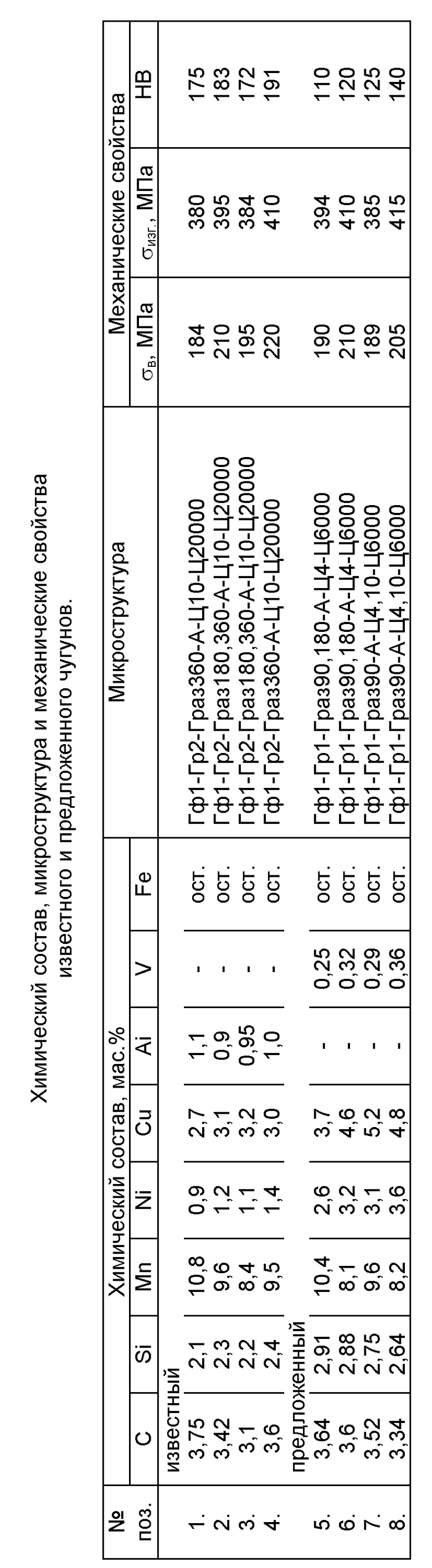

Химический состав, микроструктура и механические свойства известного и предложенного чугунов приведены в табл.1.

Анализ полученных результатов показывает, что износ режущего инструмента при обработке предложенного чугуна уменьшается на 10 - 15% как при черновой, так и при чистовой обработке. Повышение однородности структуры сплава существенно влияет на эксплуатационные свойства, то есть повышается износостойкость.

Список литературы

1. Авторское свидетельство СССР N 406942, кл. C 22 C 37/00 "Немагнитный чугун" 26.07.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ НЕМАГНИТНЫЙ ЧУГУН | 2001 |

|

RU2205887C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2205886C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2001 |

|

RU2205888C2 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341580C2 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| СТАЛЬ ДЛЯ ВАЛКОВ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2339728C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1998 |

|

RU2139951C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

Изобретение относится к литейному производству, в частности к разработке составов антифрикционных немагнитных чугунов. Чугун содержит компоненты при следующем соотношении, мас.%: углерод 3,3-3,7, кремний 2,6-3,0, марганец 8,0-11,0, никель 2,0-4,0, медь 3,5-5,5, ванадий 0,2-0,4, железо остальное, при этом содержание серы и фосфора в нем не превышает, мас.%: сера 0,1, фосфор 0,3. Чугун данного состава позволяет повысить обрабатываемость и износостойкость отливок. 1 з.п. ф-лы, 1 табл.

Углерод - 3,3 - 3,7

Кремний - 2,6 - 3,0

Марганец - 8,0 - 11,0

Никель - 2,0 - 4,0

Медь - 3,5 - 5,5

Ванадий - 0,2 - 0,4

Железо - Остальное

2. Чугун по п.1, отличающийся тем, что содержание серы и фосфора в нем не превышает, мас.%:

Сера - 0,1

Фосфор - 0,3

| НЕМАГНИТНЫЙ ЧУГУН | 0 |

|

SU406942A1 |

| Немагнитный чугун | 1974 |

|

SU473765A1 |

| Немагнитный чугун | 1974 |

|

SU475412A1 |

| Антифрикционный чугун | 1974 |

|

SU464650A1 |

| 0 |

|

SU159557A1 | |

| Чугун | 1974 |

|

SU485170A1 |

| Антифрикционный чугун | 1981 |

|

SU956595A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 1997 |

|

RU2119547C1 |

| СПОСОБ ПРОИЗВОДСТВА КОФЕЙНОГО НАПИТКА "ЩИГРОВСКИЙ" | 2010 |

|

RU2416957C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2000-09-27—Публикация

1999-10-29—Подача