Изобретение относится к области стекловарения в печах ванного типа и связано со специфическими особенностями процесса стекловарения, включающее изменение состава расплавленного стекла в печах. Изобретение непосредственно относится к процессу управления и регулирования соотношения компонентов в смеси, которой является в данном случае стекломасса, полученная при варке шихты со стеклобоем неизвестного состава (привозной бой). При этом учитываются соотношения компонентов в нескольких потоках текучих сред путем измерения концентрация любого компонента в смеси с учетом колебаний химического состава сырья, подаваемого в стекловаренную печь.

В стекловаренном производстве большое значение имеет обеспечение стабилизации оксидного состава стекла. Неизбежные колебания химического состава сырьевых компонентов и стеклобоя, неточность их взвешивания и, как следствие, колебание состава смеси шихты со стеклобоем влияют на производительность процесса, на энергозатраты, а также на выход годного стекла.

Стабильный состав навариваемой стекломассы можно обеспечить путем использования обогащенного кондиционного сырья. Такой путь традиционен для западных производителей стекла, но весьма дорог, а также неприемлем для России из-за неразвитости системы ГОК.

Оксидный состав стекломассы связан также с физико-химическими процессами варки в печах конкретного вида с определенными техническими параметрами резервуара и условиями технологии.

В настоящее время применяются автоматизированные системы управления производством стекла, в том числе, на стадии приготовления шихты, обеспечивающие относительную стабилизацию ее химического состава, а также на стадии варки путем регистрации изменений физических свойств стекломассы и последующих корректирующих воздействий на процесс приготовления шихты.

Процент содержания привозного стеклобоя может быть очень значительным и в некоторых случаях достигать 90%. Обеспечить эффективное управление процессом варки с использованием такого сырья весьма затруднительно с точки зрения стабилизации оксидного состава стекломассы и требует разработки специального способа управления и регулирования в течение всего цикла стекловарения для обеспечения оптимальных условий производства и получения качественного стекла. Необходимо применение соответствующих средств автоматизации.

Из уровня техники известны некоторые способы управления стекловаренным процессом, с использованием средств автоматизации. Например, в книге В.И. Лаптева "Автоматический контроль и регулирование технологических процессов в производстве стеклотары", М., Легкая индустрия, 1977, с.108-110, содержатся сведения, относящиеся к системам регулирования процессов стекловарения по физико-химическим свойствам стекломассы. В данной работе отмечается, что большое значение имеют комплексные методы управления, основанные на непрерывной регистрации изменений физических свойств стекломассы, их математическая обработка и воздействие на процесс приготовления шихты, а также на температурный режим печи. В рассматриваемой работе предлагается осуществлять контроль распределения плотности и вязкости стекломассы вдоль печи с целью управления потоками стекломассы в бассейне и использовать управляющее воздействие с помощью изменения мощности подогрева и интенсивности барботирования стекломассы и изменения состава шихты. Предлагается также определять расход стекломассы в конвекционных потоках, используя уравнения гидродинамики для несжимаемой жидкости типа Навье-Стокса, и управлять ими для создания оптимальных условий стекловарения. Предлагаемая система управления содержит барботажные трубки с датчиками плотности и вязкости, подключенные к вычислительному устройству, через которое осуществляется регулирование расхода топлива, а также корректируется состав шихты. В изложенном способе регулирование стекловаренным процессом осуществляется с помощью неудобных приспособлений и предполагает непрерывное измерение этих свойств. Представляется сомнительным, что в крупногабаритной стекловаренной печи будет возможно установить необходимое количество датчиков для контроля структуры конвективных потоков, тем более что потоки в стекловаренной печи имеют слоистую структуру. Поэтому знание температуры, вязкости и плотности в локальной точке мало информативно для оценки всего потока в целом. На температуру в конкретной точке потока будет влиять не только распределение температур в пламенном пространстве печи, но и колебание уровня стекломассы и границы пены (которая особенно сильно меняется при изменении соотношения шихта/бой), лучепрозрачность вышерасположенных слоев стекломассы и множество других факторов. Эти факторы трудно контролировать, а тем более их стабилизировать. Определение точной температуры в локальной точке в полупрозрачной среде, каковой и является расплав стекломассы, также задача технически невыполнимая. Измерение плотности и вязкости стекломассы - задача очень сложная даже для стационарных лабораторных условий, а тем более в потоке текущей высоковязкой жидкости. Кроме того, связь свойств стекломассы с оксидным составом недостаточно изучена. Главный недостаток аддитивных методов расчета свойств - отсутствие должного научного и экспериментального обоснования аддитивных расчетных констант. По данным различных авторов, собранных в книге А.А. Аппена "Химия стеклам, Л., Химия, 1970, с.302-335, аддитивные константы для расчета плотности колеблются в пределах: для SiO2 от 2,2 до 2,3, для СаО от 3,3 до 5,1, ZnO от 5,9 до 7,5, Na2О от 2,6 до 3,5. Поэтому замена 10% оксида СаО на 10% оксида Na2О не вызовет заметного изменения плотности. Еще большая сложность связать вязкость при известной температуре с оксидным составом многокомпонентной стекломассы. Поправки влияния Na2О на вязкость расплава приравниваются к влиянию В2О3, К2О к ВаО, а Аl2О3 к SiО2. Таким образом, предлагаемая система управления сложна, а корректировка шихты по изменению вязкости и плотности из-за низкой точности определения оксидного состава расплава и значительной инерционности печи, малоперспективна для решения задачи стабилизации оксидного состава вырабатываемой стекломассы.

В других известных источниках информации большое внимание уделяется автоматизации процесса приготовления шихты, оптимизации ее состава при соответствующем дозировании компонентов.

В статье М.Л. Першина "Определение категорийности стекольной шихты, как критерия эффективности работы составного цеха" из сборника научных трудов "Автоматизация технологических процессов в производстве стекла", М., ГИС, 1985, с. 79-84, описан принцип определения категорий качества стекольной шихты по отклонению ее химического состава от выбранных допустимых отклонений за определенный период времени. С помощью составления соответствующих таблиц и графических зависимостей оценивается качество шихты по отклонениям содержания оксидов, и создают режим управления составным цехом по необходимому корректированию состава шихты.

В данной работе рассматривается только процесс корректировки состава шихты, связанный с изменением химического состава сырья и неточностью дозирования, и не учитываются другие составляющие процесса стекловарения, а именно информационное запаздывание, неизвестный состав стеклобоя, инерция и индивидуальные особенности стекловаренной печи.

За прототип предлагаемого изобретения можно принять способ, описанный в статье М.Г. Адаскина "Управление приготовлением стекольной шихты по результатам экспресс-анализа химического состава" из того же сборника, что и предыдущая статья, и размещенная на с.84-90. В данной работе предлагается, с точки зрения автора статьи, рациональная организация системы контроля и управления процессом приготовления шихты, заключающаяся в трех подсистемах:

1) подсистема управления оборудованием дозировочно-смесительной линии (ДСЛ), обеспечивающей автоматическое выполнение всех технологических операций процесса приготовления шихты в заданной последовательности и дозирование компонентов шихты по заданному рецепту;

2) подсистема экспресс-анализа химического состава (ХС), обеспечивающая периодический, с заданной дискретностью отбор, маркировку и доставку проб сырьевых материалов, шихты и стекла на участок пробоподготовки, подготовку проб и определение с помощью рентгенофлуоресцентных анализаторов (РФА) их ХС;

3) подсистема расчета рецепта шихты и ее корректировка, которая по результатам анализа ХС сырьевых материалов, шихты и стекла и данных о дозировании рассчитывает рецепт шихты, обеспечивающий наивысшую стабильность ХС стекла, и передает его на первую подсистему в качестве заданного для дозирования.

Данный способ контроля и управления подразумевает корректирование рецепта шихты по результаты анализа ХС сырьевых материалов, шихты и стекла. Управление фактически сводится к механизации и автоматизации пробоотбора шихты, доставки проб в лабораторию, анализа ХС на спектрометре. Причем при расчете корректировок рецепта шихты принимаются во внимание данные о влажности сырьевых материалов.

Наряду с определением доз основных материалов рассчитываются необходимые количества стеклобоя и воды, исходя из пропорций, заданных технологической картой. В способе с помощью моделирования исследовались переходные процессы в системе приготовления стекольной шихты, связанные с отклонениями ХС сырьевых материалов от расчетного ХС и погрешностями дозирования, а также с учетом многокомпонентного характера стекольной шихты.

Как утверждает автор работы, применение корректирования рецепта шихты с помощью АСУТП увеличивает стабильность химического состава конечного продукта примерно в два раза.

Приведенный способ управления стекловаренным процессом с помощью корректирования состава шихты не предусматривает использование шихты с повышенным содержанием привозного стеклобоя неизвестного состава.

В прототипе, а также во всех известных источниках информации, описывающих стекловаренные процессы, при упоминании стеклобоя и его влияния на ХС стекла имеется в виду только собственный (имеющийся в данном производстве) стеклобой с ХС, аналогичным ХС навариваемого стекла.

В прототипе, хотя эта задача и сформулирована во введении, не учитывается динамика процесса гомогенизации стекломассы, т.е. текущее состояние печи и движение стекломассы во время варки стекла, которое имеет достаточно сложную структуру, изменяющуюся в течение процесса, особенно при варке многокомпонентной шихты с привозным стеклобоем неизвестного состава, а также процессы, связанные с изменением производительности печи.

В прототипе предполагается прогнозирование стабильного оксидного состава стекломассы в печи. Однако этот прогноз ограничивается только расчетом оксидного состава, навариваемого из шихты, и не учитывает влияние сильно отличающегося состава привозного стеклобоя, времени информационного запаздывания состава стекломассы, связанного с инерцией печи.

Таким образом, задача управления стекловаренным процессом в целом не решается, т.к. рассматриваются только статические характеристики без учета динамики процесса варки стекла и влияния привозного боя. Причем, в настоящее время в отечественном стекловарении, а также ближнем зарубежье, актуален вопрос использования привозного стеклобоя. В связи с этим необходимо создание нового способа получения качественного стекла в промышленных масштабах.

Задача настоящего изобретения состоит в увеличении выхода годного стекла и уменьшении энергетических затрат при варке в печах ванного типа с использованием шихты с добавлением значительного количества привозного стеклобоя неизвестного состава (до 90%). Технический результат заключается в уменьшении брака выработанной стекломассы за счет стабилизации оксидного состава навариваемой стекломассы.

Указанный технический результат достигается путем регулирования процесса работы ванной стекловаренной печи любой производительности и конструкции с помощью имитационной модели, осуществляющей корректирование исходного состава шихты, с учетом содержания и химического состава привозного боя. Предлагается новый способ управления стекловаренным процессом, включающий расчет рецептуры шихты с учетом состава стеклобоя, загрузку смеси шихты и боя стекла в печь, варку стекломассы, проведение экспресс-анализов усредненного оксидного состава сырьевых компонентов и выработанной стекломассы с заданным периодом съема анализов, сопоставление полученных данных с заданным номинальным значением химического состава стекла и корректирование исходного состава шихты по результатам отклонений оксидного состава стекла от требуемого значения. В отличие от прототипа, создают многокамерную имитационную модель печи на основе моделирования структуры потоков стекломассы в зонах печи с учетом ее конструкции и производительности; устанавливают заданный оксидный состав стекломассы на выходе из печи и допустимые отклонения; с учетом усредненного состава сырьевых компонентов и данных по летучести отдельных оксидов производят расчет шихты для обеспечения заданного оксидного состава стекла; производят настройку имитационной модели, например, по временным зависимостям изменения концентраций оксидов на выходе из печи при импульсном и ступенчатом изменении концентрации оксидов на входе в печь, используя метод индикаторов, описанный в статье В.Е. Копелева "Методика изучения усредняющей способности ванных печей листового стекла", Стекло и керамика, 1977, 6, с. 6-8, при этом определяют инерцию печи (время информационного запаздывания печи), время максимального отклика и времени полной замены стекломассы; согласуют распределение оксидов в объеме печи с их распределением в камерах имитационной модели, для чего в течение времени полной замены стекломассы ванную печь питают шихтой стабилизированного состава без стеклобоя или с малым содержанием свежесваренного собственного стеклобоя. По истечении этого времени оксидный состав стекломассы в печи приравнивают к составу стекломассы, навариваемой из чистой шихты, в дальнейшем загружают печь смесью шихты со стеклобоем, в том числе привозным (неизвестного состава), с заданным периодом производят съем экспресс-анализов усредненного состава сырьевых материалов и готового стекла, после уточнения усредненных оксидных составов сырья, поступивших в печь в интервале между двумя последними экспресс-анализами, производят прогонку имитационной модели от предпоследнего экспресс-анализа, приняв оксидный состав стеклобоя для первого случая произвольно, а в дальнейшем по результатам последнего расчета. В случае появления расхождения между расчетным составом стекла и данными экспресс-анализа осуществляют расчет усредненного состава стеклобоя, поступившего в печь, для чего осуществляют ретроспективную (с точки, предшествующей последнему экспресс-анализу на отрезок времени, определяемый суммой времени инерции печи и периода съема анализов) итерационную прогонку модели, изменяя состав стеклобоя на входе в печь до исчезновения рассогласования между расчетным составом стекла и данными экспресс-анализа. Затем осуществляется перспективная прогонка имитационной модели с учетом нового расчетного состава стеклобоя на время полной замены стекломассы (новое стабильное состояние) при условии неизменного оксидного состава на входе в печь и по результатам расчетного (ожидаемого) отклика печи на изменение оксидного состава стекломассы на выходе из печи создают с помощью имитационной модели результирующее воздействие для корректирования состава исходной шихты. Причем, в случае отклонения состава стекломассы от заданного значения в пределах допуска осуществляют мягкую корректировку рецептуры шихты с учетом расчетного усредненного состава стеклобоя и усредненных составов сырьевых материалов, так, чтобы суммарный оксидный состав, поступающий в печь с шихтой и боем, соответствовал заданному составу стекломассы, а при выходе концентрации оксидов за технологически допустимые пределы используют корректирующий импульс (кратковременное изменение состава шихты, так что в сумме оксидный состав, поступающий в печь из шихты и стеклобоя, значительно отличается от состава навариваемой стекломассы), который формируют с помощью нового расчета исходной шихты с учетом усредненного состава стеклобоя, из условия минимизации времени получения на выходе из печи стекломассы с оксидным составом, выходящим за технологически допустимые пределы, при этом продолжительность импульса и соответствующий ему состав шихты не должны вызвать значительного ухудшения стекломассы и эффект перерегулирования.

Многокамерная имитационная модель построена в соответствии с камерной аппроксимацией структуры потоков стекломассы во всех зонах печи с учетом их послойного размещения и динамики скоростей конвективных, производственных и обратных потоков, реальной производительности печи, ее конструкции и соотношения шихты со стеклобоем.

Усредненный состав стеклобоя рассчитывают с помощью ретроспективного (на срок больше времени проявления максимального отклика печи на изменение оксидного состава на входе в печь) итерационного прогона имитационной модели (после уточнения усредненных данных по составу сырьевых материалов) по рассогласованию ожидаемого и реального (по результатам анализа) оксидного состава навариваемой стекломассы.

Прогонка модели от реального состояния вперед на период полной замены стекломассы в печи при допущении неизменности состава шихты и стеклобоя, поступающих в печь, позволяет заглянуть вперед на некий промежуток времени (несколько дней) и понять, к какому новому стабильному состоянию придет оксидный состав стекломассы в печи.

Применение многокамерной имитационной модели позволяет учесть особенности гидродинамических процессов, происходящих внутри стекломассы, на основе эмпирических данных о характере движения потоков с учетом их скорости движения в зависимости от конструкции и производительности печи.

Предлагаемый способ реализуется системой стабилизации, которая действует по принципу управления по отклонению, где главной критериальной переменной является полный или усеченный оксидный состав производимого стекла на выходе из печи. При этом требуется удержание концентрации отдельных оксидных компонент стекла в заданных пределах.

Полный набор возмущений включает:

- колебание минерального состава исходного сырья и ошибки при анализе его ХС;

- невязки при расчете рецептуры;

- погрешности составного цеха при изготовлении шихты заданного состава;

- неизвестный состав привозного стеклобоя;

- колебание технологических параметров процесса стекловарения (производительность, соотношение шихта/бой, температурные условия варки, состав газовой атмосферы в печном пространстве), что может привести к изменению структуры потоков стекломассы, летучести оксидов и тем самым нарушить баланс оксидов в стекломассе.

Можно выделить четыре основных режима управления:

1. Режим согласования начального оксидного состава в печи и в модели (далее в конкретном примере определен соответствующий период и основные мероприятия для обеспечения данного режима). Согласование имитационной модели со стекловаренной печью для обеспечения режима модельного сопровождения печи осуществляют загрузкой в печь шихты постоянного состава (в расчете на заданный состав стекла) без стеклобоя или с небольшим количеством свежевыработанного собственного стеклобоя в течение времени, необходимого для полной замены стекломассы в печи, после чего оксидный состав стекломассы во всех зонах печи и бассейнах имитационной модели принимается идентичным составу, навариваемому из шихты.

2. Режим модельного сопровождения печи с заданной частотой съема анализов усредненного оксидного состава исходного сырья и ХС готового стекла, при этом состав стеклобоя принимается: при старте модели - произвольно, в дальнейшем - по предыдущему расчету. Сравнения ХС стекла с модельными результатами. При возникновении значительного рассогласования между моделью и печью уточняется усредненный состав стеклобоя с помощью ретроспективного (на срок больше времени проявления максимального отклика печи на изменение оксидного состава на входе в печь) итерационного прогона имитационной модели до устранения рассогласования ожидаемого и реального (по результатам анализа) оксидного состава навариваемой стекломассы. При возникновении отклонения ХС стекла от заданного значения производят прогнозирование нового стабильного состояния оксидного состава стекломассы в печи.

3. Режим прогнозирования нового стабильного состояния оксидного состава стекломассы в печи путем прогона имитационной модели печи от реального состояния вперед на период полной замены стекломассы в печи при допущении неизменности состава шихты и стеклобоя, поступающей в печь. При этом, если выявляется тенденция к отклонению оксидного состава стекла от заданного значения, переходят к режиму корректировки рецептуры шихты.

4. Режим корректировки рецептуры шихты. Если выявленное отклонение нового стабильного состояния оксидного состава стекла от заданного значения находится в пределах допуска, то осуществляют мягкую корректировку рецептуры шихты, так, чтобы по уточненным данным усредненного оксидного состава сырьевых материалов и рассчитанному с использованием имитационной модели усредненному составу стеклобоя, поступившим в печь за период между двумя последними экспресс-анализами, вернуть суммарный оксидный состав, поступающий в печь с шихтой и стеклобоем, к заданному значению. Если выявленное отклонение выходит за технологически допустимые пределы, то с помощью имитационной модели формируют корректирующий импульс (кратковременное изменение состава шихты, так что в сумме оксидный состав, поступающий в печь из шихты и стеклобоя, значительно отличается от заданного состава навариваемой стекломассы), который определяется из условия минимизации времени получения на выходе из печи стекломассы с оксидным составом, выходящим за технологически допустимые пределы, при этом продолжительность импульса и соответствующий ему состав шихты не должны вызвать значительного ухудшения качества стекломассы и эффект перерегулирования.

Систему контроля и управления процессом приготовления шихты с учетом ХС стеклобоя и экспресс-анализа ХС сырьевых материалов в части, непосредственно относящейся к оперативному управлению процессом, можно представить как совокупность четырех основных подсистем:

I. Подсистема управления оборудованием ДСЛ и дозатором стеклобоя, которая обеспечивает автоматическое выполнение всех технологических операций процесса приготовления стекольной шихтой в заданной последовательности и дозирования сырьевых компонентов по текущему рецепту и в заданном отношении шихта : стеклобой.

II. Подсистема экспресс-анализов ХС, обеспечивающая периодический с заданной дискретностью отбор усредненных (за период между двумя анализами) проб сырья и готового стекла, маркировку и доставку проб на участок пробоподготовки, подготовку проб и определение с помощью РФА их ХС, а также первичную обработку результатов.

III. Подсистема расчета и стабилизации текущего рецепта шихты (обеспечивающая заданный к стабилизации ХС стекла с учетом ХС стеклобоя) по данным последнего экспресс-анализа усредненного ХС сырья, позволяющая оценить возмущения по шихте (с учетом неточности дозирования отдельных компонентов), которая передает его на подсистему управления ДСЛ в качестве заданного для дозирования. Эта же подсистема при поступлении новых данных экспресс-анализов оценивает точность выполнения текущего рецепта шихты с учетом времени информационного запаздывания ХС сырья и передает реально выполненный за отчетный период рецепт ХС шихты в подсистему имитационного моделирования работы стекловаренной печи.

IV. Подсистема имитационного моделирования работы стекловаренной печи, которая по данным реального выполнения задания на текущий ХС шихты по различию ХС навариваемого и модельного стекла на момент отбора пробы путем итерационной ретроспективной прогонки имитационной модели на период больше времени максимального отклика печи рассчитывает усредненный ХС стеклобоя, поступившего в печь, и затем осуществляет перспективную прогонку модели на период, больший времени полной замены стекломассы, с целью определения нового стабильного ХС навариваемой стекломассы при условии стабильности ХС сырья и стеклобоя. Если прогнозируемый новый стабильный ХС стекла отличается от номинала, но лежит в пределах технологических допусков, то принимается решение о мягкой корректировке ХС стекломассы, навариваемой из шихты, так, чтобы в сумме ХС стекломассы, навариваемый из шихты и стеклобоя, соответствовал номиналу, т. е. составу, заданному к стабилизации. Если прогнозируемый новый стабильный ХС выходит за пределы технологических допусков, то осуществляется импульсная (кратковременная) корректировка ХС стекломассы, навариваемой из шихты, так что в сумме ХС стекла, навариваемого из шихты и стеклобоя, отличается от номинала, т.е. ХС стекла, заданного для стабилизации. Продолжительность импульса рассчитывается с учетом остатков шихты в расходных бункерах, с тем условием, чтобы минимизировать время наваривания бракованной стекломассы (с ХС за пределами технологических допусков), в то же время не вызвав значительного ухудшения качества стекломассы, после этого переходят к мягкой корректировке.

Предлагаемый способ управления стекловаренным процессом иллюстрируется следующими чертежами:

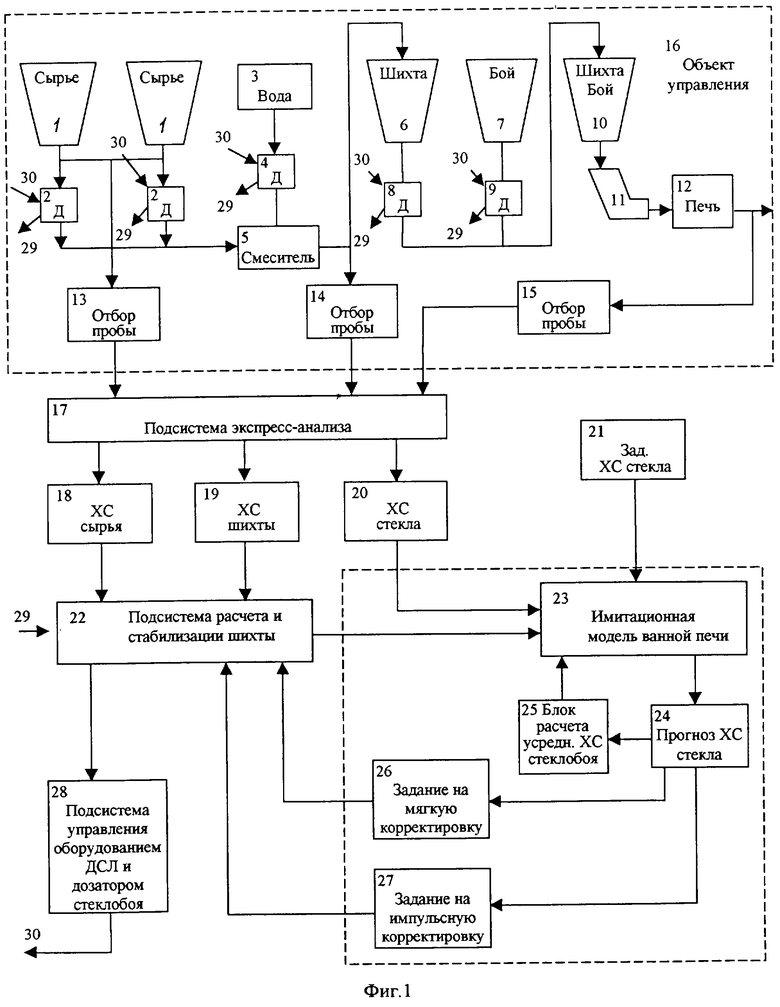

На фиг.1 представлена блок-схема системы управления процессом варки стекла с помощью имитационной модели, осуществляющей стабилизацию оксидного состава (ОС) стекла.

На фиг. 2 изображена обобщенная схема структуры потоков в ванне стекловаренной печи, где:

а) показан рисунок движения стекломассы в печи;

б) направления потоков в отдельных резервуарах печи (камерах), моделируемых имитационной моделью.

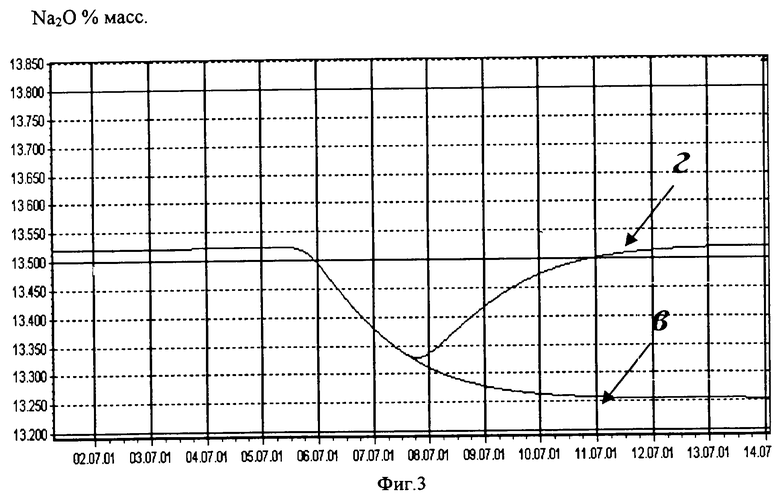

На фиг.3 Показан процесс стабилизации оксидного состава стекломассы после мягкой корректировки, где:

Кривая в) - изменение оксидного состава во времени без корректирующих воздействий;

Кривая г) - изменение оксидного состава во времени при мягкой корректировке.

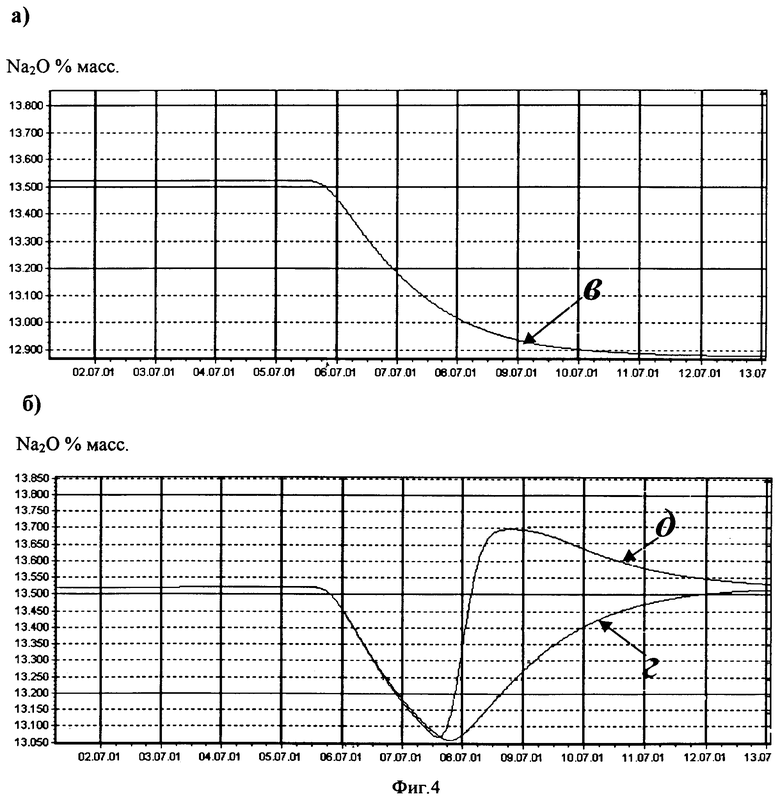

На фиг.4 показана зависимость необходимых воздействий для корректировки оксидного состава шихты при выходе отдельных компонент за допустимые пределы во времени, где:

Фиг. 4,а, кривая в) - изменение оксидного состава во времени без корректирующих воздействий;

Фиг. 4, б, кривая г) - изменение оксидного состава во времени при мягкой корректировке;

Фиг. 4,б, кривая д) - изменение оксидного состава во времени под воздействием корректирующего импульса и последующей мягкой корректировки.

На фиг. 1 изображено: бункеры 1, содержащие каждый отдельный сырьевой компонент для составления шихты, число которых меняется в зависимости от конкретного состава, соединены с соответствующими дозаторами 2. Из емкости 3 вода через дозатор 4 поступает в смеситель 5, в который также поступают сырьевые компоненты из дозаторов 2. Из смесителя 5 получаемая шихта поступает в бункер 6, из которого составленная шихта и бой стекла из бункера 7 через дозаторы 8 и 9 соответственно поступают в бункер 10 шихта-бой, откуда смесь шихты с боем через загрузчик 11 направляется в печь 12. Для отбора сырьевых компонентов из бункеров 1, шихты после смесителя 5, а также пробы наваренной стекломассы из печи 12 установлены датчики отбора проб 13, 14 и 15 соответственно. Позициями 1-15 таким образом обозначены основные составляющие элементы конструкции объекта управления 16.

Данные датчиков 13, 14 и 15 поступают в подсистему экспресс-анализа 17, из которой на блок 18 поступает информация о ХС сырья, на блок 19 - о ХС шихты и на блок 20 - о ХС стекла. В блоке 21 хранятся данные о заданном номинальном значении ХС стекла. В блоке 22 организована подсистема расчета и стабилизации шихты, в который поступает информация из блоков 18 и 19. Подсистема 22, блок 20 и блок 21 соединены с соответствующими входами имитационной модели 23 ванной печи. Один из выходов блока 23 соединен с блоком 24 прогноза ХС стекла, который соединен одним из своих выходов с блоком 25 расчета усредненного ХС стеклобоя, из которого информация поступает в имитационную модель 23. Из блока 24 поступают соответствующие сигналы в блок 26 задания на мягкую корректировку ХС шихты или в блок 27 задания на импульсную корректировку ХС шихты, из которых сигналы поступают в подсистему 22 расчета и стабилизации шихты, из которой управляющий сигнал поступает в подсистему 28 управления оборудованием ДСЛ и дозатором стеклобоя. Из всех дозаторов на вход блока 22 поступают данные о точности выполнения задания 29, а на перестройку работы дозаторов 2, 4, 8 и 9 в блоке 28 формируется и передается на них команда 30. Блоки 23-27 образуют подсистему имитационного моделирования работы стекловаренной печи.

На фиг.2 (а и б) позициями 31 условно обозначена зона варки, а позициями 32 - зона осветления варочного бассейн печи 12 (трехкамерные по длине); позициями 33 - студочный бассейн (двухкамерный), 34 - фидер (двухкамерный).

Практическая реализация способа управления стекловаренным процессом происходит следующим образом. Изначально настраивают многокамерную имитационную модель печи, за основу которой принята структура потоков стекломассы (фиг.2, б). В ванне печи количество камер верхнего и нижнего слоев одинаково, а их вертикальные границы совпадают. Принято, что за такт счета по камерам имитационной модели происходит последовательный сток и поступление новой порции стекломассы, при этом в камерах 31 и 32 происходит полное перемешивание, а камеры 33 и 34 являются камерами замещения.

В качестве переменных алгоритмических компонент модели используются векторные переменные, которые соответствуют отдельным оксидам. Такие алгоритмические сети имеют преимущество в том, что структура модели является инвариантной к числу компонент оксидного состава стекломассы: операции над векторными переменными выполняются покомпонентно. Модель построена в соответствии с камерной аппроксимацией структуры потоков стекломассы (фиг.2,б), соответственно сети моделей резервуаров варки - 31, осветления - 32 и студки - 33 содержат две группы емкостей, являющихся моделями камер верхнего и нижнего слоев стекломассы в печи. При этом модели резервуаров варки и осветления 31 и 32 имеют по три камеры верхнего слоя и по три камеры нижнего слоя. Резервуар студки 33 имеет две камеры верхнего и две камеры нижнего слоя, а резервуар питающих фидеров 34 однослойный и имеет две камеры.

В такт счета происходит сток стекломассы из камер при одновременном поступлении в них стекломассы из соседних камер, а также полное перемешивание или замещение в зависимости от типа камер. При этом в зоне варки 31 для верхнего ряда камер учитывается поступление оксидов из шихты и стеклобоя.

С учетом постоянства уровня стекломассы в ванне печи, в камерах модели соблюдается баланс поступления - стока массы вещества за такт счета. В модели имитируется движение производственного потока стекломассы, скорость которого определяется производительностью печи, движение конвективных потоков в резервуарах варки и осветления, движение обратного конвективного потока из резервуара студки в резервуар осветления. Скорость конвективных, обменных и обратного потоков задаются коэффициентами, которые подбираются в процессе настройки модели.

Имитационная модель строится с учетом особенностей конкретной стекловаренной печи. Количество переменных модели сети определяется необходимыми требованиями для обеспечения регулирования технологического процесса в данной конкретной печи.

Реальный шаг счета для приведенного ниже примера равен 0,5 ч. Количество камер в резервуаре студки и фидерах выбрано в соответствии с условием необнуляемости массы вещества в камере при стоке для выбранного шага счета.

Пример конкретной реализации

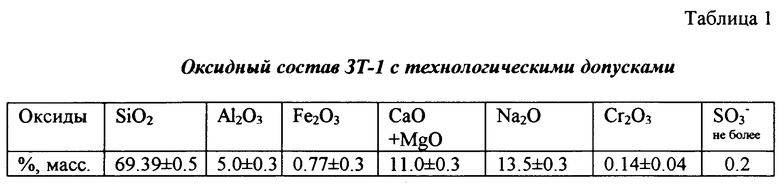

В качестве объекта управления выбрана ДСЛ и ванная регенеративная стекловаренная печь производительностью 45 т/сут с подковообразным направлением движения пламени для варки стекла ЗТ-1. Оксидный состав (ОС) стекла, заданный к стабилизации с технологическими допусками, приведен в табл. 1.

Характеристики стекловаренной печи:

Площадь зеркала стекломассы варочного бассейна - 51,5 м2

Площадь зеркала стекломассы студочного бассейна - 4,75 м2

Длина печи - 8650 мм

Ширина печи - 5700 мм

Глубина варочного бассейна - 1200 мм

Температура осветления - 1530oС

Масса стекла:

В варочном бассейне - 95 т

В студочном бассейне - 19,5 т

В обоих фидерах - 6 т

Итого: - 120,5 т

Выработка стекла осуществляется на стеклоформующих машинах ВВ-7 в две машинолинии.

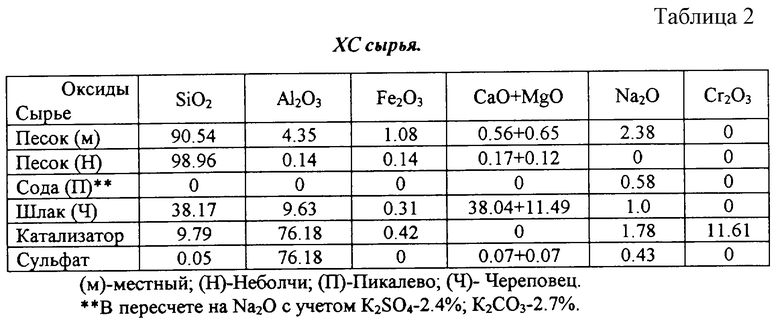

Для согласования имитационной модели и печи выбрана представительная партия сырьевых материалов, которая позволила организовать непрерывную работу печи на шихте, без добавления стеклобоя, в течение трех недель не переходя на другие партии сырья. Усредненный ХС настроечной партии сырьевых материалов приведен в табл. 2.

В табл. 3 приведена рецептура шихты для обеспечения ОС стекла, заданного в табл. 1.

Настройку печи и модели осуществляли в несколько этапов:

I. Этап. Согласование ОС стекломассы в печи и имитационной модели

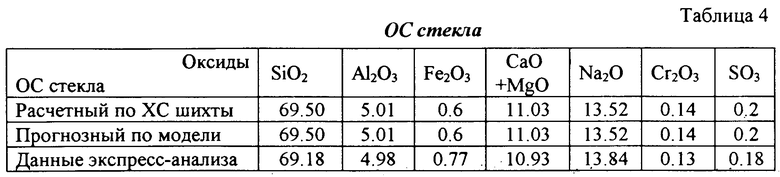

Для реализации согласования печь в течение семи дней работала на чистой шихте (рецепт табл.3) без стеклобоя. Данные экспресс-анализа и прогнозируемый по модели ОС навариваемой стекломассы приведены в табл. 4.

Хорошее совпадение прогнозного и реального ОС стекла на выходе из печи с учетом погрешности экспресс-анализа позволяют считать печь и имитационную модель согласованными и принять ОС в объеме печи и бассейнах имитационной модели соответствующими ОС стекла, навариваемого из шихты.

II. Этап. Определение денамических характеристик печи

Основными динамическими характеристиками печи являются:

время информационного запаздывания;

время и амплитуда максимального отклика печи на импульсное изменение ОС на входе в печь;

время перехода на новый стабильный ОС при ступенчатом изменении ОС на входе в печь.

В качестве индикатора для изучения динамических характеристик был выбран краситель Сr2О3. В ходе эксперимента концентрацию красителя изменяли от 0,14 до 0%. Схема эксперимента для определения динамических характеристик стекловаренной печи приведена на фиг.1.

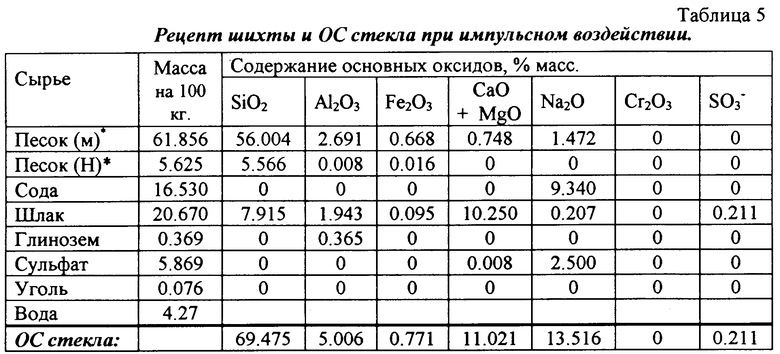

На первом подэтапе изучали отклик печи на импульсное изменение концентрации Сr2O3 на входе в печь, для чего в течение 8 ч (одна смена) в печь подавали шихту без красителя (концентрация Сr2O3=0%). Затем на последующие 6 сут и две смены загрузку печи осуществляли шихтой по рецепту, приведенному в табл.3.

Рецепт шихты и ОС стекла (по ОС шихты) в момент импульсного воздействия приведены в табл. 5.

Установлено, что для данной стекловаренной печи:

- время информационного запаздывания составляет12 ч;

- максимальный отклик с амплитудой около 30% проявляется через 40 ч;

- стабилизация ОС после возмущения завершается на пятые сутки.

На втором подэтапе изучали переходные процессы в печи при ступенчатом изменении концентрации красителя на входе в печь. С этой целью содержание Сr2O3 снизили от номинального значения 0,14 до 0,1%. Установлено, что переходный процесс на новое стабильное состояние в печи завершается за 6 сут.

III. Этап. Настройка имитационной модели.

В ходе настройки и оптимизации имитационной модели установлено, что для адекватного описания изменения ОС в данной печи при импульсных и ступенчатых изменениях ОС на входе в печь шаг счета по времени не должен превышать 0,5 ч, а количество камер не должно быть меньше:

Варочный бассейн:

По длине - 5.

По ширине - 3 ряда.

По высоте - 2 яруса, причем высота верхних камер соответствует 1/3 общей глубины бассейна.

Студочный бассейн:

По длине - 2.

По ширине - 2 ряда.

По высоте - 2 яруса, причем высоты верхних и нижних камер одинаковы.

Фидера:

По длине - 6.

По ширине - 1.

По высоте - 1.

Итого в печи в целом - 30+8+26=50 камер.

Коэффициент протока для данной печи (определен из теплового баланса по практическим данным) составляет n=1,4.

IV. Этап. Сопровождение печи

После настройки имитационной модели и согласования ее со стекловаренной печью переходят в основной режим - режим сопровождения печи.

В рассматриваемом примере предусмотрен ежесменный отбор проб через 8 ч за 2 ч до окончания смены. С учетом времени на отбор и подготовку проб, а также времени проведения экспресс-анализа с использованием флуоресцентного спектрометра "СПЕКТРОСКАН-V" этих 2 ч достаточно для: обработки данных экспресс-анализов проб сырьевых материалов, усредненной пробы шихты, готового стекла, расчета усредненного состава стеклобоя, поступившего в печь, прогноза нового стабильного состояния при условии неизменности состава сырья и стеклобоя, а также принятия решения о необходимости корректировки с определением нового текущего состава шихты.

При работе программы возможны следующие варианты ситуаций:

1. Усредненный состав сырьевых материалов не изменился по сравнению с прошлым экспресс-анализом, а прогнозный состав стекла совпадает с результатом экспресс-анализа. Поэтому ничего менять и корректировать не требуется - задание на текущий рецепт шихты на следующую смену сохраняется.

2. Усредненный состав сырьевых материалов не изменился по сравнению с прошлым экспресс-анализом, а прогнозный состав стекла не совпадает с результатом экспресс-анализа. Это означает, что изменился усредненный состав стеклобоя. Поэтому запускается процедура ретроспективного (на период больше времени информационного запаздывания в данном случае 2 смены назад) итерационного расчета нового ХС стеклобоя. После этого запускается процедура прогноза нового стабильного состояния ХС стекла. В зависимости от результатов:

а. Если прогнозируемый ХС стекла лежит в пределах технологических допусков, то осуществляют мягкую корректировку состава шихты, так, чтобы в сумме оксидный состав, навариваемый из шихты и боя, соответствовал номинальному составу (табл.1). См. фиг.1: сигнал из блока 25 через блок 26 задания на мягкую корректировку ХС шихты поступает на блок 22 (подсистема расчета и стабилизации шихты), откуда через блок 28 с помощью команды 30 происходит соответствующее воздействие на дозаторы.

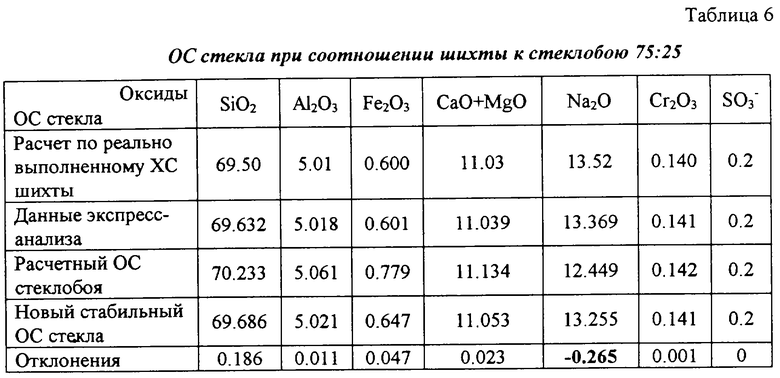

В табл. 6 приведены: реально выполненный за смену текущий ОС шихты, рассчитанный ОС стеклобоя и прогнозируемый новый стабильный ОС стекла.

Из табл. 6 видно, что максимальное отклонение ожидается для оксида натрия (Na2О - (-0,265%)), но оно не превышает технологического допуска (см. табл.1), поэтому требуется мягкая корректировка текущего состава шихты.

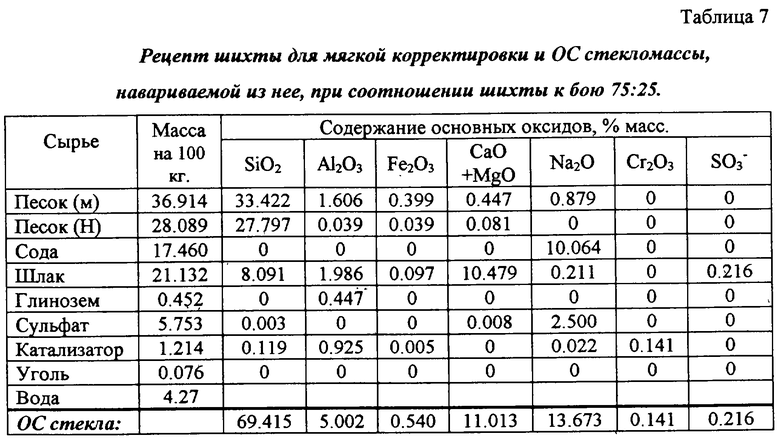

Новый текущий рецепт шихты и оксидный состав навариваемой из нее стекломассы приведены в табл. 7.

Процесс стабилизации ОС стекломассы после мягкой корректировки представлен на фиг.3 (кривая - г).

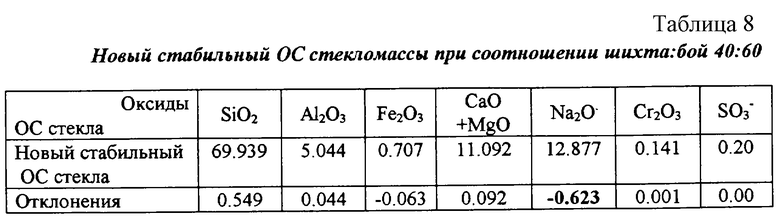

б. Если прогнозируемый ХС стекла выходит за пределы технологических допусков (фиг.4,а, кривая - в), что может наблюдаться при том же ХС шихты и стеклобоя (см. табл. 6), но при соотношении шихты и стеклобоя 40:60 (см. табл. 8), то потребуется импульсная корректировка текущего состава шихты. Сигнал на импульсную корректировку ХС шихты передается из блока 27 на блок 22 (подсистема расчета и стабилизации ХС шихты) и через блок 28 (подсистему управления оборудованием ДСЛ и дозатором стеклобоя) поступает на дозаторы в виде команды 30.

С целью упрощения управления ДСЛ продолжительность импульса принята длиной в одну смену (8 ч). Максимальное отклонение, как и в предыдущем случае, ожидается для Na2O (-0,623%), но прогноз показывает (фиг.4,а, кривая - в), что через 20 ч ОС навариваемой стекломассы выйдет за технологически допустимые пределы, поэтому требуется импульсная корректировка.

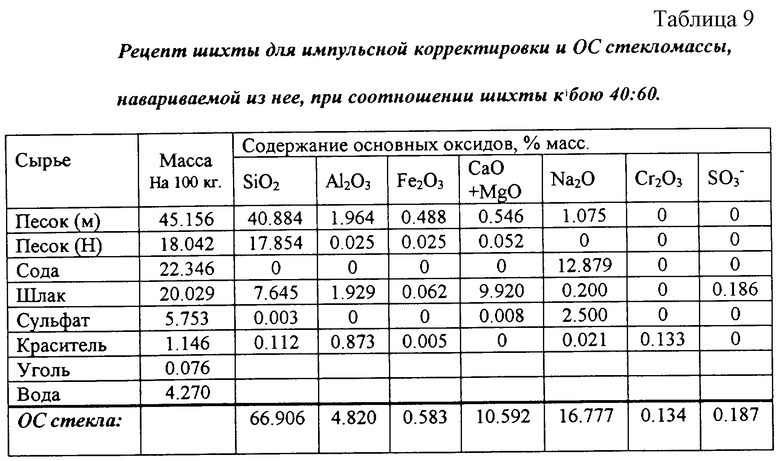

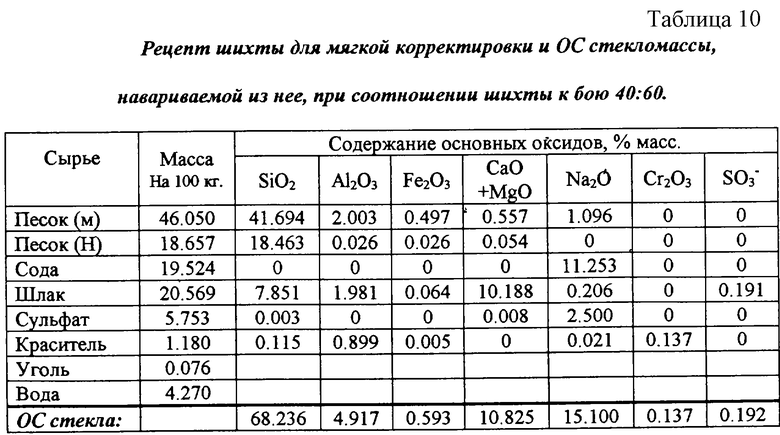

Рецептура шихты для импульсной и последующей мягкой корректировки, а также ОС стекол, навариваемые из них, приведены в табл. 9 и 10.

Процесс стабилизации ОС состава стекломассы при мягкой и восьмичасовой импульсной корректировке с последующим выходом на мягкую корректировку приведены на фиг.4,б, кривые - г и д соответственно.

Данные, представленные на фиг.4,б, показывают, что мягкая корректировка (кривая - г) очень медленно возвращает ОС стекла в ванне печи к номиналу и выход бракованного стекла составляет более 40 ч, в то время как второй вариант - импульсная, затем мягкая корректировка сокращает выход бракованного стекла до 18 ч (кривая - д).

3). Усредненный состав сырьевых материалов в течение смены изменился, прогнозируемый состав стекла не совпадает с результатом экспресс-анализа. По уточненным данным ХС сырья определяют выполненный за смену текущий рецепт шихты. Осуществляют ретроспективный прогон (от двух смен назад) имитационной модели. Если после этого прогнозируемый и реальный ОС стекла по экспресс-анализу не совпадут, то уточняют усредненный ОС стеклобоя. Затем осуществляют прогноз нового стабильного ОС стекла и по результатам прогноза принимают решение о необходимости мягкой или импульсной корректировки аналогично п.2, стр.24.

Выводы:

Описанный технологический процесс управления работой стекловаренной печи позволяет производить стекло стабильного оксидного состава при использовании практически любого количества привозного стеклобоя. При том существенно уменьшаются энергетические и материальные затраты и увеличивается выход годного стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОКРАШЕННОГО В МАССЕ СТЕКЛА | 2015 |

|

RU2588013C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2020 |

|

RU2734574C1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНЫХ И ЦВЕТНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ СТЕКОЛ ИЗ СТЕКЛЯННОГО БОЯ | 2003 |

|

RU2250879C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2255908C2 |

| Способ управления загрузкой сырьевых материалов в стекловаренную печь | 1982 |

|

SU1011565A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ И СТЕКЛОБОЯ В РЕГЕНЕРАТИВНУЮ СТЕКЛОВАРЕННУЮ ПЕЧЬ С ПОДКОВООБРАЗНЫМ НАПРАВЛЕНИЕМ ПЛАМЕНИ | 2015 |

|

RU2595745C1 |

| СПОСОБ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2172302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОГО СТЕКЛА | 2016 |

|

RU2651726C1 |

Изобретение относится к области стекловарения в печах ванного типа и решает задачу увеличения выхода годного стекла при уменьшении энергетических затрат за счет стабилизации оксидного состава навариваемой стекломассы при использовании привозного стеклобоя. Способ включает расчет и составление шихты, загрузку шихты и стеклобоя в печь, варку стекломассы, проведение экспресс-анализов оксидного состава сырьевых компонентов и выработанной стекломассы, с заданным периодом съема анализов, корректирование исходного состава шихты по результатам отклонения исходного состава от требуемого значения. С помощью имитационной модели печи по результатам отклика печи на изменение оксидного состава шихты и стеклобоя, поступающих в печь, создают результирующее воздействие для корректировки состава исходной шихты с учетом усредненного состава сырьевых компонентов и рассчитанного усредненного состава стеклобоя, прогнозируют новое стабильное состояние печи на основе конечных данных модельного сопровождения печи. При этом в случае ожидаемого отклонения состава навариваемой стекломассы в пределах допуска осуществляют мягкую корректировку рецептуры шихты, а при выходе концентрации оксидов за технологически допустимые пределы, используют корректирующий импульс, который формируют с помощью нового расчета исходной шихты. Имитационное моделирование печи осуществляют на основе анализа структуры производственного потока, прямых и обратных конвективных потоков стекломассы в зонах печи и динамики изменения состава стекломассы в каждой из зон печи с учетом послойного размещения потоков, реальной производительности печи и соотношения шихты со стеклобоем. Техническая задача изобретения - увеличение выхода годного стекла и уменьшение энергетических затрат. 2 з.п. ф-лы, 4 ил., 10 табл.

| АДАСКИН М.Г | |||

| Управление приготовлением стекольной шихты по результатам экспресс-анализа химического состава | |||

| Автоматизация технологических процессов в производстве стекла | |||

| Сб | |||

| научных трудов | |||

| - М.: ГИС, 1985, с.84-90 | |||

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ ПРОЦЕССА СТЕКЛОВАРЕНИЯ В ВАННОЙ ПЕЧИ | 1994 |

|

RU2069643C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ СЫРЬЕВЫХ МАТЕРИАЛОВ В СТЕКЛОВАРЕННУЮ ПЕЧЬ | 1997 |

|

RU2172722C2 |

| Способ автоматического регулирования мощности первичного двигателя генератора | 1977 |

|

SU748773A1 |

| US 4277274 A, 07.07.1981. | |||

Авторы

Даты

2003-06-20—Публикация

2001-10-24—Подача